-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Формы для литья пластмасс под давлением для автомобильных деталей

В этой статье мы рассмотрим все аспекты, связанные с формами для литья пластмасс под давлением для автомобильных деталей. От выбора материалов и проектирования форм до оптимизации производственного процесса и обеспечения качества готовой продукции. Мы предоставим детальный обзор технологий, используемых материалов, а также советы по выбору надежного поставщика. Эта информация поможет вам эффективно организовать производство автомобильных компонентов и повысить прибыльность вашего бизнеса.

1. Введение: Важность Форм для литья пластмасс под давлением в Автомобильной Промышленности

Автомобильная промышленность в значительной степени зависит от форм для литья пластмасс под давлением. Эти формы являются ключевым инструментом для производства широкого спектра пластиковых деталей, используемых в автомобилях – от приборных панелей и бамперов до внутренних компонентов и внешних элементов кузова. Современные автомобили содержат огромное количество пластиковых деталей, что делает этот процесс крайне важным.

2. Проектирование и Производство Форм для Литья Пластмасс: Ключевые Этапы

Проектирование и изготовление форм для литья пластмасс под давлением – это сложный многоэтапный процесс, требующий высокой квалификации и использования передовых технологий. Вот основные этапы:

2.1. Проектирование формы (Mold Design)

На этом этапе разрабатывается детальная 3D-модель формы на основе чертежей автомобильной детали. Учитываются такие параметры, как усадка материала, распределение потока расплава, места расположения литников и системы охлаждения. Для проектирования используются специализированные CAD/CAM программы, например, Moldflow или SolidWorks Plastics.

2.2. Выбор материалов

Выбор материала для формы зависит от типа пластика, производительности, сложности детали и требуемого срока службы. Часто используются стали, такие как P20, H13 или NAK80, обладающие высокой прочностью и износостойкостью. Также могут применяться алюминиевые сплавы для прототипирования или производства небольших тиражей.

2.3. Обработка формы

После разработки дизайна форма изготавливается на станках с ЧПУ (CNC). Это позволяет достичь высокой точности и обеспечить соответствие заданным параметрам. Важны этапы шлифовки, полировки и нанесения покрытий для улучшения качества поверхности и увеличения срока службы формы.

2.4. Сборка и тестирование

Готовые компоненты формы собираются воедино. После этого проводится тестирование формы на литьевом станке для оценки ее функциональности и внесения необходимых корректировок. Пробное литье помогает определить оптимальные параметры процесса, такие как температура расплава, давление впрыска и время цикла.

3. Выбор материалов для Форм для Литья Пластмасс под Давлением

Выбор материала для формы напрямую влияет на ее срок службы, качество производимых деталей и стоимость производства. Рассмотрим наиболее популярные материалы:

3.1. Сталь P20

P20 – это распространенный материал для форм, используемых для литья полимеров с температурой плавления до 200°C. Она обладает хорошей обрабатываемостью и средней износостойкостью. Применяется в производстве деталей, требующих средней точности и небольшого срока службы формы.

3.2. Сталь H13

H13 – инструментальная сталь, обладающая высокой прочностью, твердостью и износостойкостью. Используется для производства форм, работающих в тяжелых условиях, например, при литье полимеров с высокими температурами или при больших объемах производства. Обеспечивает долговечность и стабильность размеров деталей.

3.3. Сталь NAK80

NAK80 – это сталь с предварительным упрочнением, обладающая высокой полируемостью и хорошей коррозионной стойкостью. Часто используется для производства форм для литья деталей с высокими требованиями к качеству поверхности, например, для автомобильных деталей, требующих покраски.

3.4. Алюминиевые сплавы

Алюминиевые сплавы, такие как 7075 или 6061, применяются для изготовления форм для прототипирования или производства небольших серий. Они обладают хорошей теплопроводностью, что позволяет сократить время цикла литья. Однако, их износостойкость ниже, чем у сталей.

4. Технологии Литья Пластмасс под Давлением

Существует несколько основных технологий литья пластмасс под давлением, применяемых для производства автомобильных деталей:

4.1. Стандартное литье под давлением

Это наиболее распространенный метод, при котором расплавленный пластик впрыскивается в форму под высоким давлением. Подходит для большинства автомобильных деталей. Параметры процесса (температура, давление, время цикла) оптимизируются в зависимости от типа материала и геометрии детали.

4.2. Литье с газовой поддержкой

В этом методе газ (обычно азот) впрыскивается в расплавленный пластик, чтобы уменьшить усадку, избежать деформации и получить более легкие детали. Применяется для производства полых деталей, например, ручек дверей или приборных панелей.

4.3. Литье с использованием воды под давлением

Этот метод похож на литье с газовой поддержкой, но вместо газа используется вода. Он позволяет добиться более сложной геометрии деталей и улучшить качество поверхности. Часто применяется в производстве деталей сложной формы.

5. Критерии выбора поставщика Форм для Литья Пластмасс под Давлением

Выбор надежного поставщика форм для литья пластмасс под давлением – ключевой фактор успеха вашего производства. Обратите внимание на следующие критерии:

5.1. Опыт и репутация

Проверьте опыт работы поставщика в данной области, наличие выполненных проектов и отзывы клиентов. Посетите сайт поставщика (например, ООО Тяньцзинь Синьсян Технология) для ознакомления с портфолио и реализованными проектами.

5.2. Технологические возможности

Узнайте, какие станки с ЧПУ, CAD/CAM системы и другое оборудование использует поставщик. Современное оборудование гарантирует высокое качество форм и соблюдение сроков производства.

5.3. Контроль качества

Убедитесь, что поставщик имеет систему контроля качества на всех этапах производства. Это включает в себя проверку материалов, контроль размеров, испытания форм и готовых деталей.

5.4. Техническая поддержка

Важно наличие квалифицированной технической поддержки, которая поможет вам на всех этапах – от проектирования формы до запуска производства и последующего обслуживания.

5.5. Стоимость и сроки

Сравните цены и сроки изготовления форм у разных поставщиков. Учитывайте при этом качество, надежность и техническую поддержку.

6. Оптимизация Производственного Процесса

Для обеспечения эффективного производства автомобильных деталей необходимо оптимизировать производственный процесс. Это включает в себя:

6.1. Выбор оптимальных параметров литья

Оптимизация температуры расплава, давления впрыска, времени цикла и других параметров для каждого типа детали и используемого материала.

6.2. Автоматизация процесса

Использование автоматизированных систем подачи материала, извлечения деталей и контроля качества для повышения производительности и снижения затрат.

6.3. Обучение персонала

Обучение персонала работе с новым оборудованием, технологиям литья и методам контроля качества.

6.4. Регулярное техническое обслуживание форм

Проведение регулярного технического обслуживания форм для литья пластмасс под давлением для увеличения срока их службы и предотвращения поломок.

7. Контроль качества Форм для Литья Пластмасс и готовых деталей

Контроль качества – критический этап, обеспечивающий соответствие готовой продукции требованиям. Он включает в себя:

7.1. Визуальный контроль

Осмотр деталей на наличие дефектов поверхности, таких как царапины, трещины, утяжки и коробление.

7.2. Измерение размеров

Использование измерительных приборов, таких как штангенциркули, микрометры и координатно-измерительные машины (КИМ), для проверки соответствия размеров заданным параметрам.

7.3. Испытания на прочность

Проведение испытаний на прочность, ударопрочность и другие характеристики в соответствии с требованиями стандартов.

7.4. Анализ материалов

Проведение анализа материалов для подтверждения соответствия требованиям к химическому составу и физическим свойствам.

8. Заключение

Формы для литья пластмасс под давлением для автомобильных деталей – это сложный, но жизненно важный компонент современной автомобильной промышленности. Правильный выбор формы, материалов, поставщика и оптимизация производственного процесса – залог успешного производства качественных пластиковых деталей. Уделяйте внимание каждому этапу, начиная с проектирования и заканчивая контролем качества, чтобы обеспечить соответствие требованиям и удовлетворить потребности ваших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластиковая часть электрического переключателя

Пластиковая часть электрического переключателя -

База для смарт-часов

База для смарт-часов -

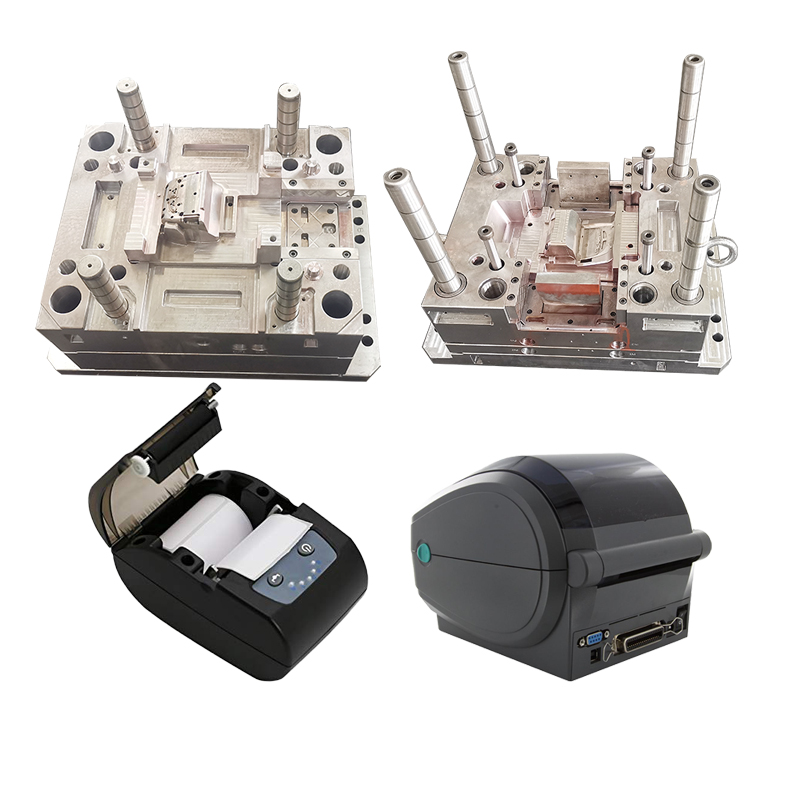

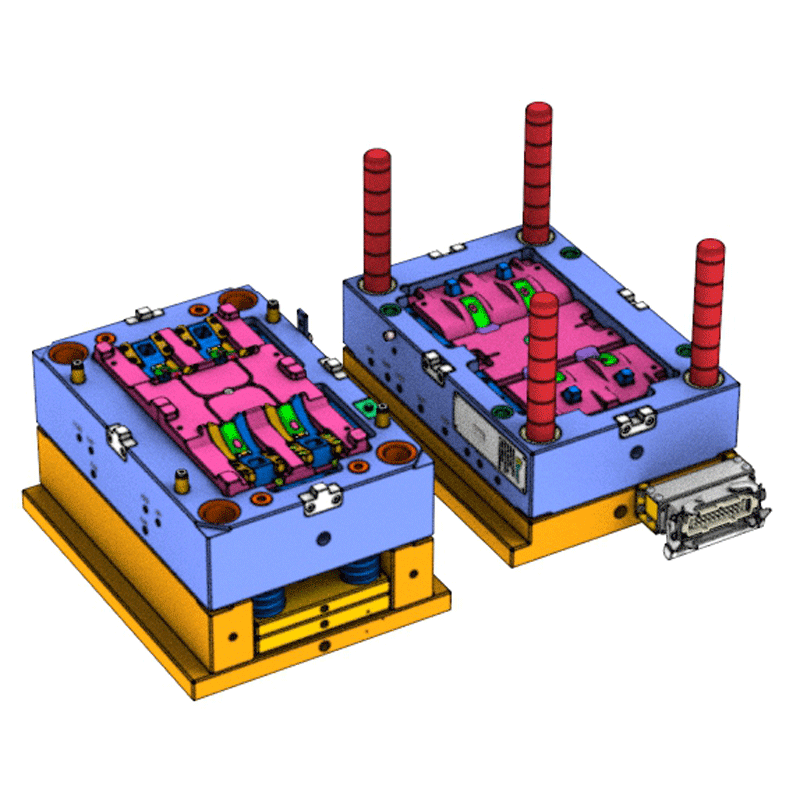

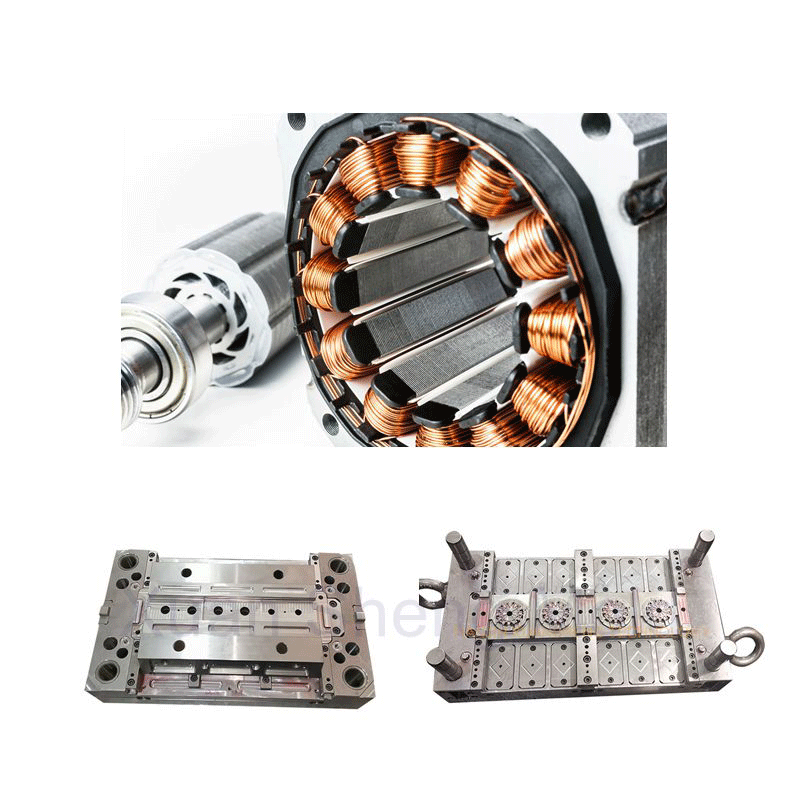

Ротор статора над формой вставки формовки

Ротор статора над формой вставки формовки -

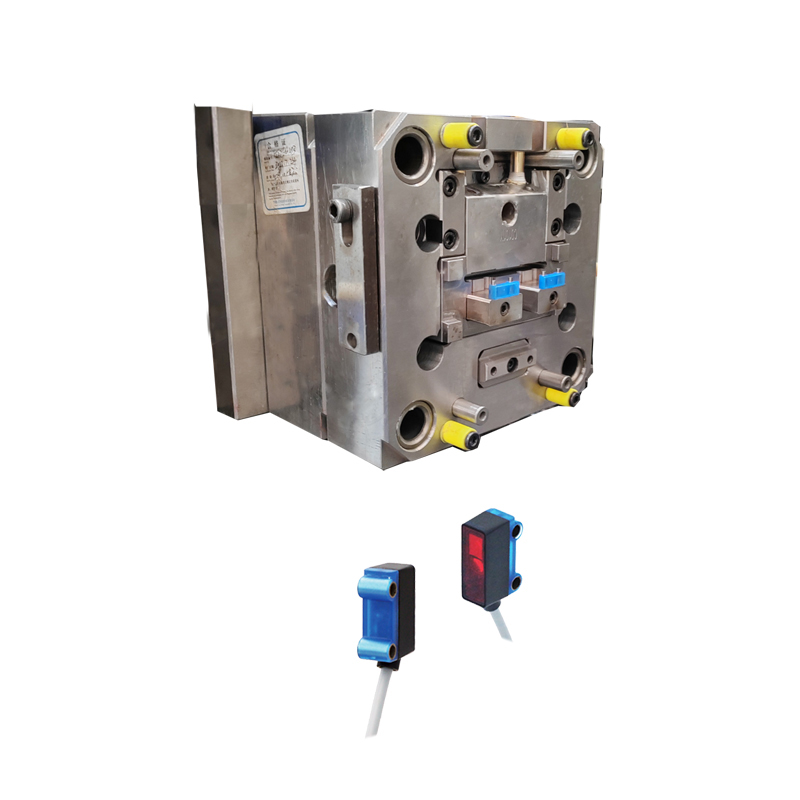

Промышленные датчики

Промышленные датчики -

Подголовник автокресла часть

Подголовник автокресла часть -

Домашний умный очиститель воды

Домашний умный очиститель воды -

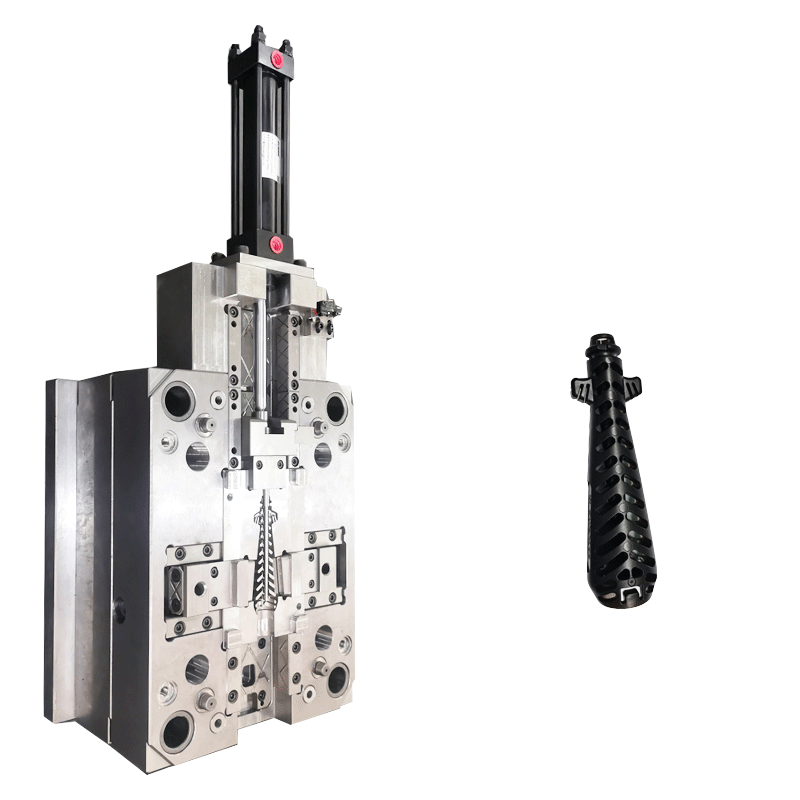

Полный шовный анкер KYBE (ручка)

Полный шовный анкер KYBE (ручка) -

Корпус автомобильного угольного канистры

Корпус автомобильного угольного канистры -

Умная камера

Умная камера -

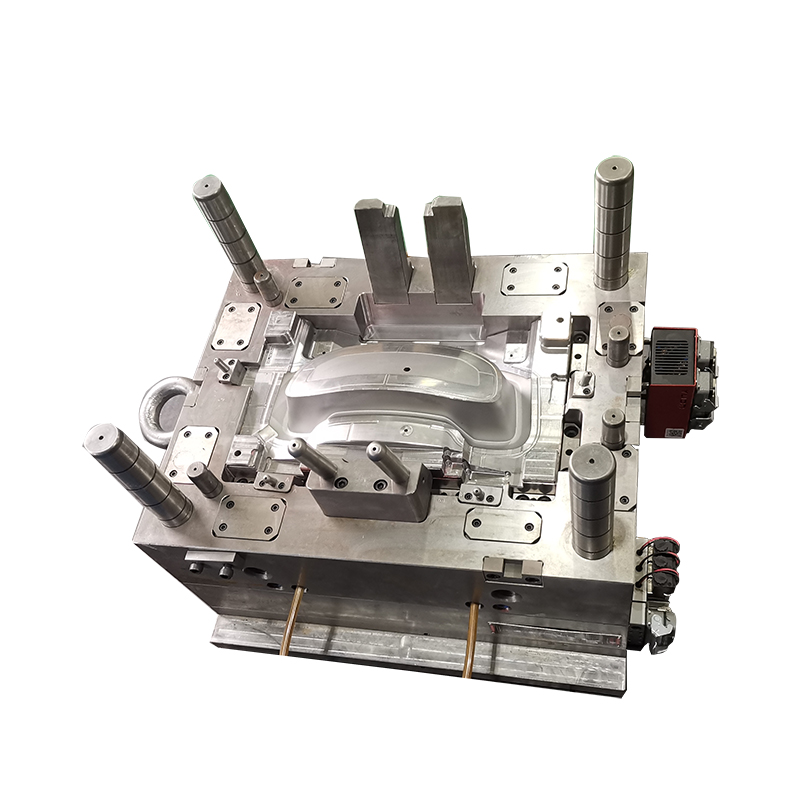

Маска приборной панели автомобиля

Маска приборной панели автомобиля -

Автомобильная вентиляционная насадка

Автомобильная вентиляционная насадка -

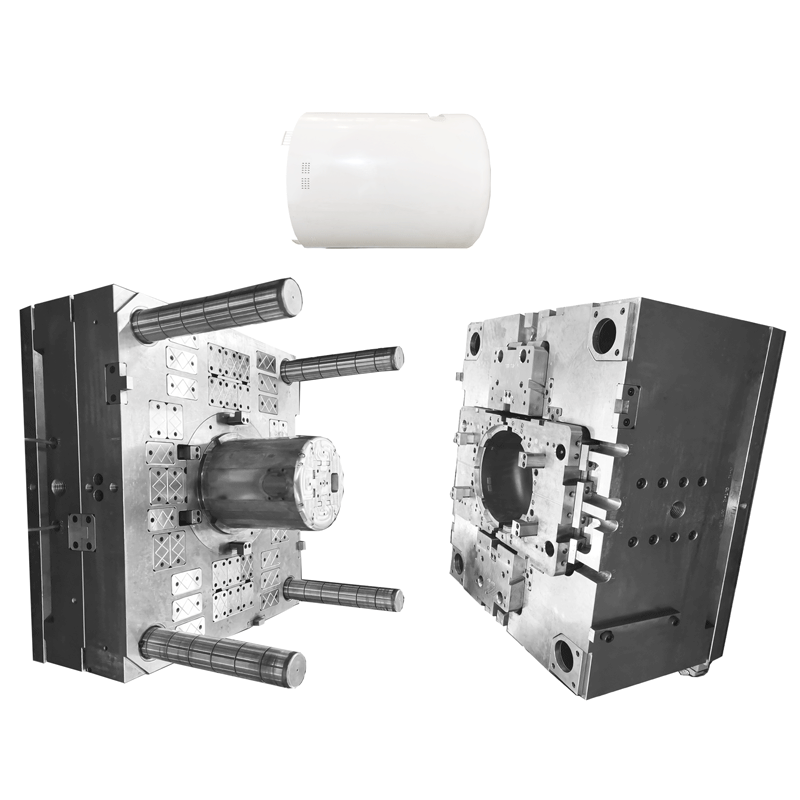

Очиститель воздуха

Очиститель воздуха

Связанный поиск

Связанный поиск- Производители пресс-форм для литья под давлением медицинских расходных материалов в Китае

- Оптовые заводы по производству корпусов для счетчиков

- Заводы по производству деталей для пресс-форм для литья под давлением в Китае

- Китайские заводы по производству корпусов блоков управления роботами

- Китайский завод автомобильных пластиковых деталей

- Производители пресс-форм

- Китай пластиковые формы для литья под давлением заводы пластиковых форм для литья под давлением

- Оптовые поставщики частей пресс-форм для литья под давлением

- Китайский производитель нестандартных деталей с ЧПУ

- Китайские поставщики пресс-форм для производства бутылок