-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

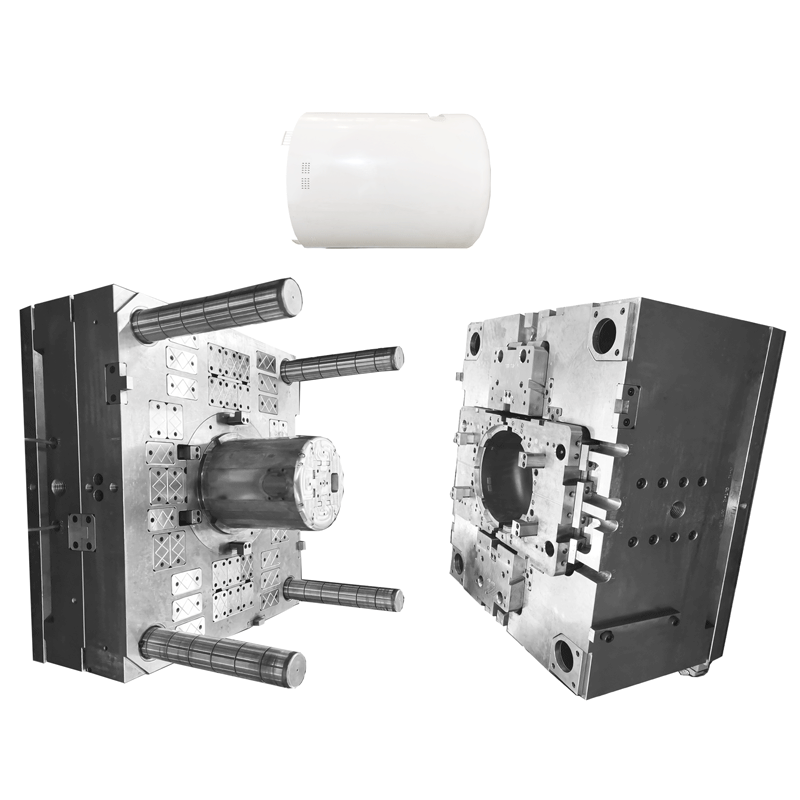

разработка и конструирование литьевых форм

В этой статье мы подробно рассмотрим процесс разработки и конструирования литьевых форм, от этапа проектирования до производства. Вы узнаете о ключевых аспектах проектирования, выборе материалов, необходимых инструментах и программном обеспечении, а также о методах оптимизации для повышения эффективности производства литых изделий. Мы предоставим практические советы и рекомендации, основанные на опыте, для успешной реализации проектов любой сложности. Мы уделим внимание как теоретическим основам, так и практическим аспектам, необходимым для создания высококачественных литьевых форм, обеспечивающих точность и надежность выпускаемой продукции.

Что такое Разработка и конструирование литьевых форм?

Разработка и конструирование литьевых форм – это процесс создания инструментов, используемых для массового производства изделий методом литья под давлением, литья в кокиль, литья по выплавляемым моделям и других методов литья. Этот процесс включает в себя проектирование формы, выбор материалов, анализ технологичности, изготовление и испытание. Качество литьевой формы напрямую влияет на качество, точность и стоимость конечного продукта.

Этапы Разработки и Конструирования Литьевых Форм

Процесс разработки и конструирования литьевых форм состоит из нескольких ключевых этапов, каждый из которых критичен для достижения желаемого результата.

1. Анализ Технического Задания и Проектирование Изделия

На этом этапе происходит анализ предоставленного технического задания (ТЗ), изучение требований к изделию, его функциональности, материалу и требуемому объему производства. Затем происходит создание 3D-модели изделия, анализ его технологичности и определение оптимальных методов литья.

2. Выбор Материалов и Расчет Параметров Формы

Выбор материалов для литьевой формы зависит от материала изделия, условий эксплуатации, тиража и бюджета. Важно учитывать такие факторы, как стойкость к износу, коррозии, температурным воздействиям и давлению. Расчет параметров формы включает в себя определение размеров, конструкции каналов для подачи расплава, системы охлаждения и других элементов.

3. 3D-Моделирование и Проектирование Формы

На основе полученных данных создается 3D-модель литьевой формы с использованием специализированного программного обеспечения, такого как Autodesk Fusion 360 или PTC Creo. Проектирование включает в себя разработку всех элементов формы: плиты, матрицы, пуансоны, толкатели, системы охлаждения и извлечения.

4. Изготовление Литьевой Формы

Изготовление литьевой формы осуществляется на станках с ЧПУ, методом электроэрозионной обработки (ЭЭО) и другими методами. Точность изготовления является критическим фактором для обеспечения высокого качества выпускаемой продукции.

5. Испытания и Корректировка

После изготовления литьевая форма подвергается испытаниям для проверки ее работоспособности и соответствия заданным требованиям. В процессе испытаний могут выявляться дефекты, требующие корректировки конструкции или технологического процесса. Этот этап может включать в себя пробное литье и анализ полученных изделий.

Ключевые Компоненты Литьевой Формы

Литьевые формы состоят из множества компонентов, каждый из которых выполняет определенную функцию.

Плиты и Корпуса

Плиты и корпуса обеспечивают жесткость и поддержку для других элементов формы.

Матрица и Пуансон

Матрица и пуансон формируют форму изделия. Это наиболее важные элементы формы, определяющие ее конфигурацию.

Система Впрыска и Каналы

Система впрыска включает в себя литник, каналы и литниковые отверстия, обеспечивающие подачу расплава в полость формы.

Система Выталкивания

Система выталкивания предназначена для извлечения готового изделия из формы.

Система Охлаждения

Система охлаждения обеспечивает эффективное охлаждение формы для сокращения времени цикла литья.

Программное Обеспечение для Разработки и Конструирования Литьевых Форм

Для разработки и конструирования литьевых форм используется специализированное программное обеспечение:

- CAD (Computer-Aided Design): Autodesk Fusion 360, PTC Creo, SolidWorks (от Dassault Systèmes). Используется для 3D-моделирования и проектирования.

- CAM (Computer-Aided Manufacturing): PowerMill (от Autodesk), Mastercam, FeatureCAM. Используется для подготовки управляющих программ для станков с ЧПУ.

- CAE (Computer-Aided Engineering): Moldflow (от Autodesk), Moldex3D. Используется для моделирования процесса литья и анализа дефектов.

Материалы для Литьевых Форм

Выбор материала для литьевой формы зависит от типа литья, материала изделия, тиража и других факторов.

| Материал | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Сталь | Высокая прочность, износостойкость, долговечность | Высокая стоимость, сложность обработки | Массовое производство, сложные формы |

| Алюминий | Легкость обработки, хорошая теплопроводность, низкая стоимость | Меньшая прочность и износостойкость по сравнению со сталью | Небольшие тиражи, прототипирование |

| Бериллиевая медь | Высокая теплопроводность, стойкость к коррозии | Высокая стоимость, токсичность (требует осторожности) | Формы с высокой тепловой нагрузкой, вставки для форм |

Оптимизация Процесса Разработки и Конструирования Литьевых Форм

Оптимизация процесса разработки и конструирования литьевых форм позволяет снизить затраты, повысить качество продукции и сократить сроки производства.

1. Анализ Технологичности Изделия

Тщательный анализ технологичности изделия на этапе проектирования позволяет избежать проблем на этапе литья.

2. Использование Стандартных Компонентов

Использование стандартных компонентов для литьевых форм снижает стоимость и время изготовления.

3. Моделирование и Анализ

Моделирование процесса литья с использованием CAE-программ позволяет выявить потенциальные дефекты и оптимизировать конструкцию формы.

4. Обучение и Повышение Квалификации

Повышение квалификации персонала, работающего с литьевыми формами, способствует повышению эффективности производства.

Примеры успешных проектов

Для вдохновения и понимания практической реализации, рассмотрим несколько успешных примеров.

Например, разработка и конструирование литьевых форм для автомобильных компонентов, таких как бамперы, панели приборов и детали двигателя, требует высокой точности и надежности. Компания ООО Тяньцзинь Синьсян Технология успешно реализовала множество проектов в этой области, обеспечивая соответствие строгим требованиям автопроизводителей.

Другим примером является разработка литьевых форм для производства медицинских изделий, таких как шприцы, катетеры и медицинские инструменты. Точность и безопасность являются ключевыми требованиями, и в данном случае необходимо учитывать строгие стандарты качества.

Заключение

Разработка и конструирование литьевых форм – это сложный, но крайне важный процесс, который требует глубоких знаний, опыта и использования современных технологий. Успех в этой области зависит от тщательного планирования, проектирования, выбора материалов, изготовления и контроля качества. Стремясь к совершенству в этой сфере, вы сможете обеспечить высокую эффективность производства и добиться превосходных результатов.

Если вам требуется профессиональная помощь в разработке и конструировании литьевых форм, обратитесь в ООО Тяньцзинь Синьсян Технология.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Корпус очков виртуальной реальности

Корпус очков виртуальной реальности -

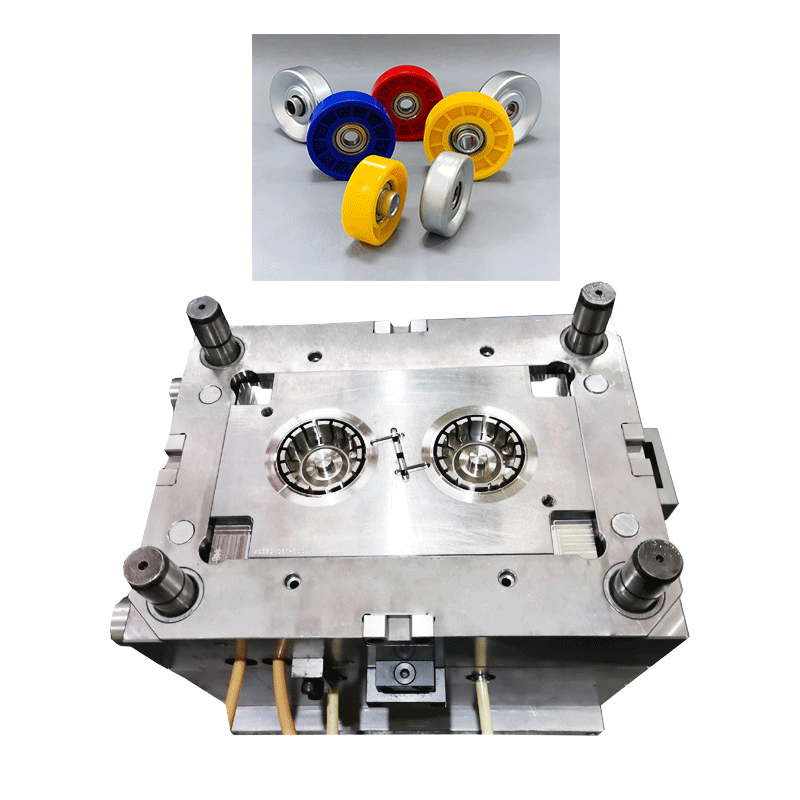

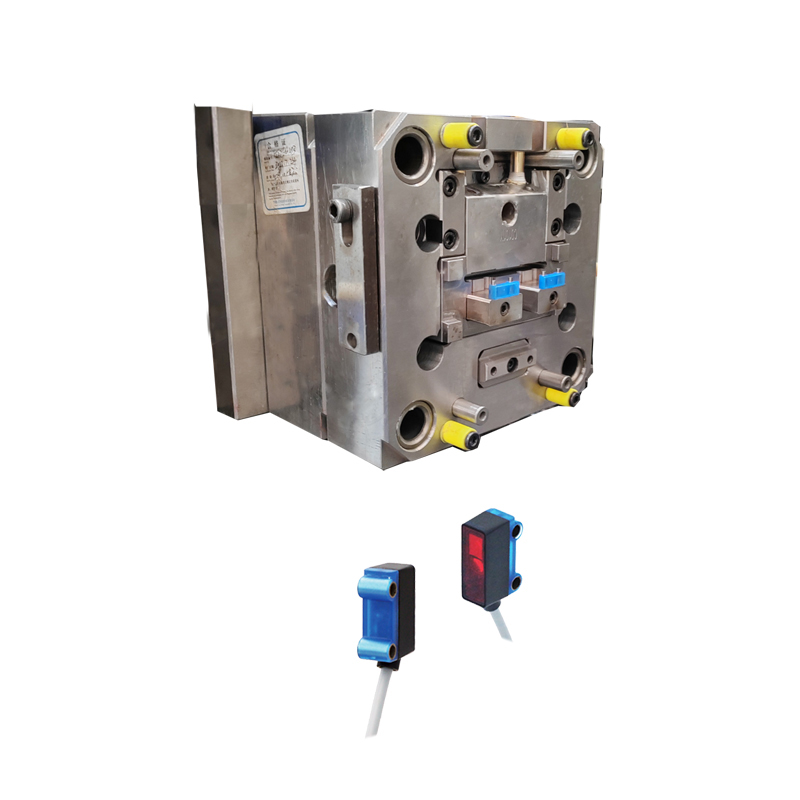

Промышленные датчики

Промышленные датчики -

Пластиковая шестерня

Пластиковая шестерня -

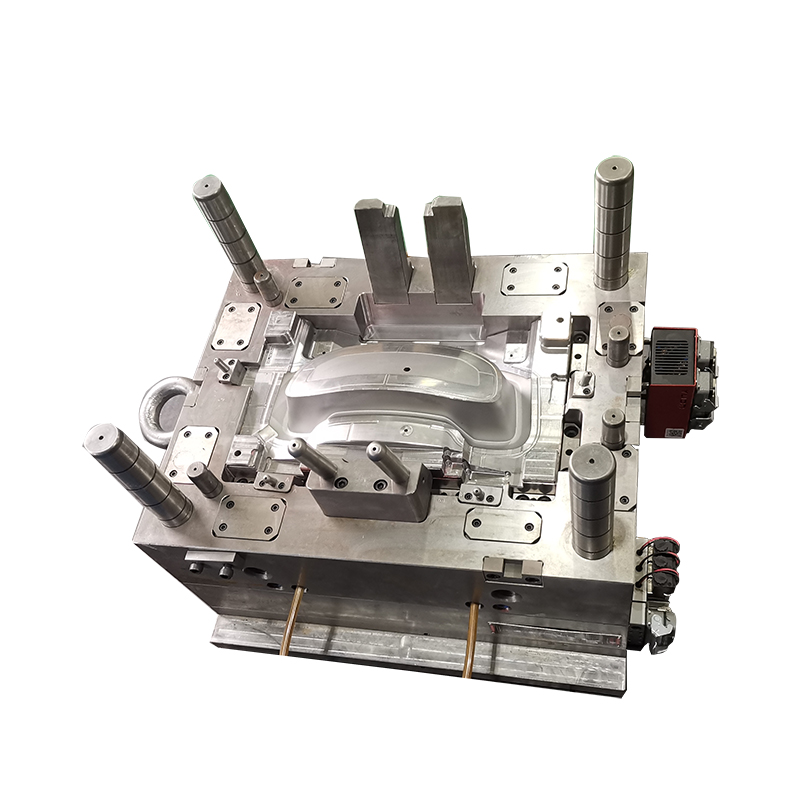

Корпус автомобильного угольного канистры

Корпус автомобильного угольного канистры -

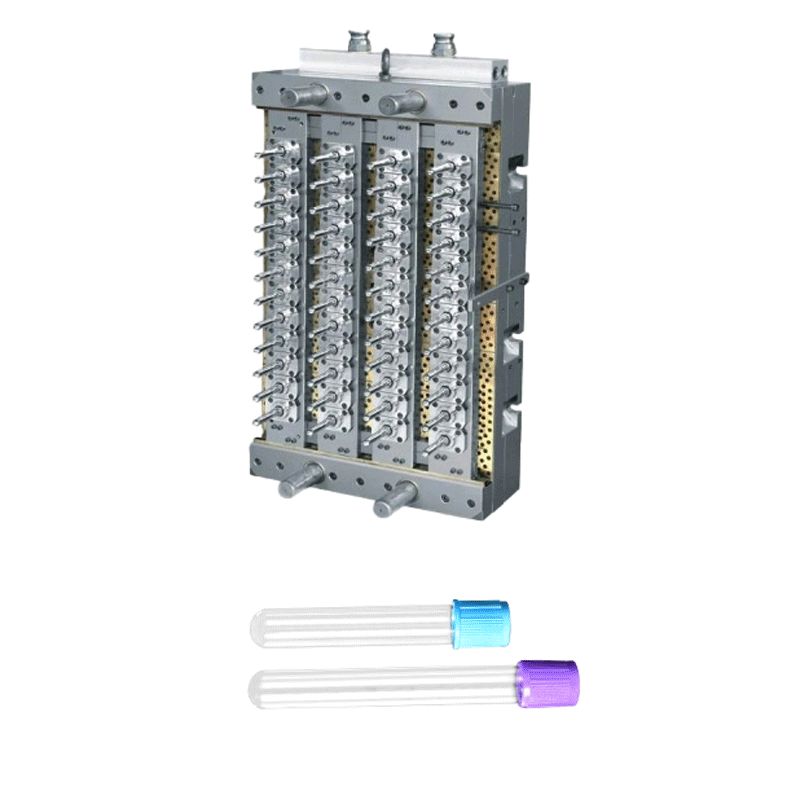

Пластиковая пробирка для сбора крови

Пластиковая пробирка для сбора крови -

Автомобильная вентиляционная насадка

Автомобильная вентиляционная насадка -

Пластиковая часть электрического переключателя

Пластиковая часть электрического переключателя -

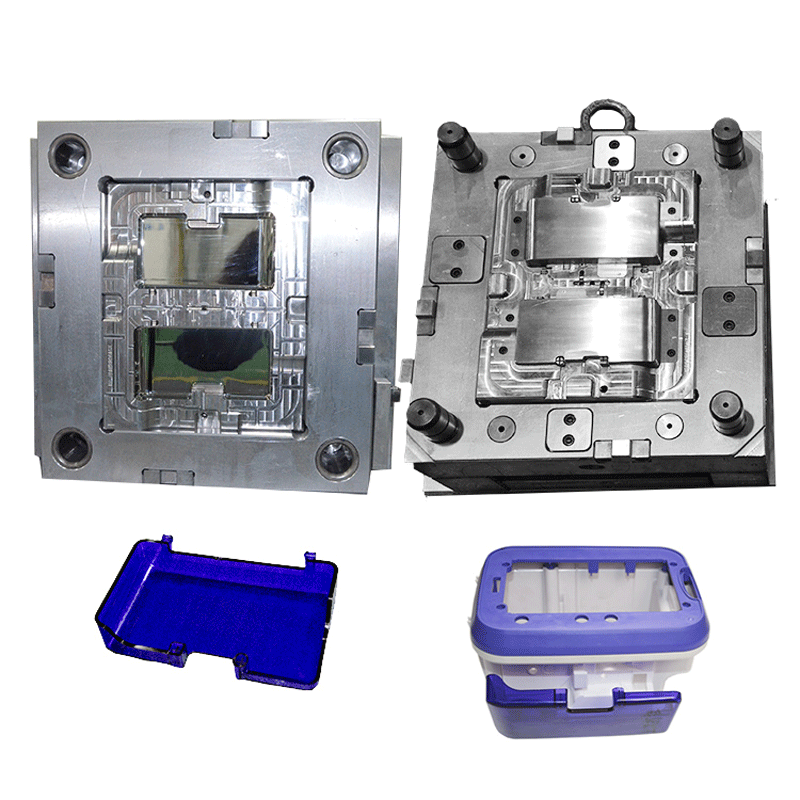

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники -

Маска приборной панели автомобиля

Маска приборной панели автомобиля -

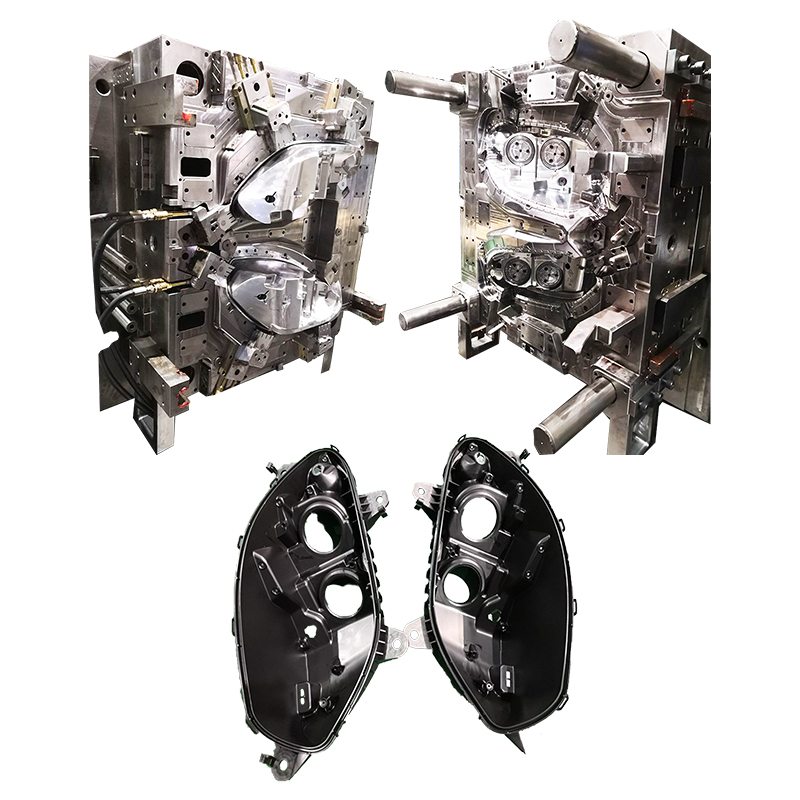

Корпус автомобильной фары

Корпус автомобильной фары -

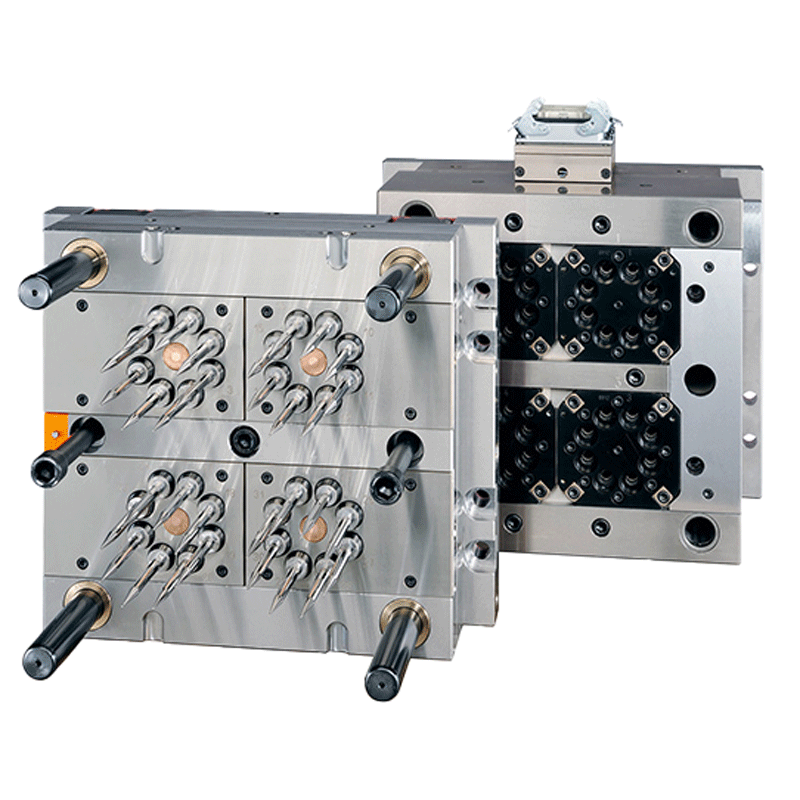

Наконечники пипеток

Наконечники пипеток -

Очиститель воздуха

Очиститель воздуха

Связанный поиск

Связанный поиск- Поставщики пластиковых форм для литья под давлением

- конструирование литьевых форм

- Оптовые поставщики деталей для литья под давлением электронных изделий

- Корпуса адаптеров питания оптом

- Китайские пресс-формы для литья автомобильных ламп под давлением

- Прецизионная токарная обработка на станках с ЧПУ в Китае

- Корпуса для адаптеров питания

- Китайские поставщики корпусов модулей сенсорных дисплеев

- Оптовые производители алюминиевых пресс-форм

- Завод прецизионной токарной обработки с ЧПУ в Китае