-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Производство корпусов для ИБП

В этой статье мы подробно рассмотрим производство корпусов для ИБП, начиная от выбора материалов и проектирования, заканчивая процессом изготовления и контролем качества. Вы узнаете о ключевых аспектах, влияющих на надежность и долговечность корпусов, а также о современных технологиях и решениях, используемых в этой области. Это руководство станет ценным ресурсом для инженеров, производителей и всех, кто интересуется производством корпусов для ИБП.

Выбор материалов для корпусов ИБП

Качество и характеристики материалов напрямую влияют на эффективность и безопасность корпусов для ИБП. При выборе материалов следует учитывать следующие факторы:

- Прочность и устойчивость к ударам: Корпуса должны выдерживать механические нагрузки и защищать внутренние компоненты от повреждений.

- Термостойкость: Материалы должны сохранять свои свойства при высоких температурах, возникающих внутри ИБП.

- Огнестойкость: Важно, чтобы материалы не поддерживали горение и обеспечивали защиту от пожара.

- Электробезопасность: Материалы должны обладать хорошими диэлектрическими свойствами и предотвращать короткие замыкания.

- Устойчивость к воздействию окружающей среды: Корпуса должны быть устойчивы к влаге, пыли и другим агрессивным факторам.

Наиболее распространенные материалы для изготовления корпусов ИБП:

- Металл: Сталь, алюминий. Преимущества: высокая прочность, хорошая теплопроводность. Недостатки: более высокая стоимость, необходимость защиты от коррозии.

- Пластик: ABS, поликарбонат. Преимущества: низкая стоимость, легкость, возможность формования сложных форм. Недостатки: меньшая прочность, чувствительность к высоким температурам.

Примеры конкретных материалов и их применения:

- Сталь: Используется для корпусов больших и мощных ИБП, обеспечивая высокую прочность и защиту.

- ABS-пластик: Применяется в небольших ИБП, обеспечивая легкий вес и низкую стоимость.

- Поликарбонат: Выбор для корпусов, требующих повышенной огнестойкости и ударопрочности.

Проектирование корпусов для ИБП

Проектирование корпуса для ИБП – сложный процесс, требующий учета множества факторов:

- Размер и форм-фактор: Соответствие габаритам внутренних компонентов и требованиям по установке.

- Вентиляция: Обеспечение эффективного отвода тепла для предотвращения перегрева.

- Доступ к компонентам: Удобство обслуживания и замены деталей.

- Защита от электромагнитных помех (ЭМП): Экранирование для снижения влияния на работу других устройств.

- Эргономика: Удобство использования и обслуживания, расположение интерфейсов и индикаторов.

Этапы проектирования:

- Разработка концепции: Определение функциональных требований и основных характеристик.

- 3D-моделирование: Создание виртуальной модели корпуса для оценки дизайна и компоновки.

- Проектирование вентиляции: Расчет воздушных потоков и выбор системы охлаждения.

- Выбор материалов: Оптимизация выбора материалов с учетом требований к прочности, термостойкости и электробезопасности.

- Производство прототипа: Изготовление опытного образца для тестирования и внесения корректировок.

Производство корпусов для ИБП: Технологии и процессы

Производство корпусов для ИБП включает в себя несколько основных этапов:

Металлообработка

При производстве металлических корпусов используются следующие технологии:

- Лазерная резка: Высокоточная резка металлических листов.

- Гибка металла: Придание корпусу необходимой формы.

- Сварка: Соединение металлических деталей.

- Порошковая покраска: Защита от коррозии и придание эстетического вида.

Пример: ООО Тяньцзинь Синьсян Технология использует современное оборудование для металлообработки, гарантируя высокое качество и точность изготовления. Ссылка на наш сайт.

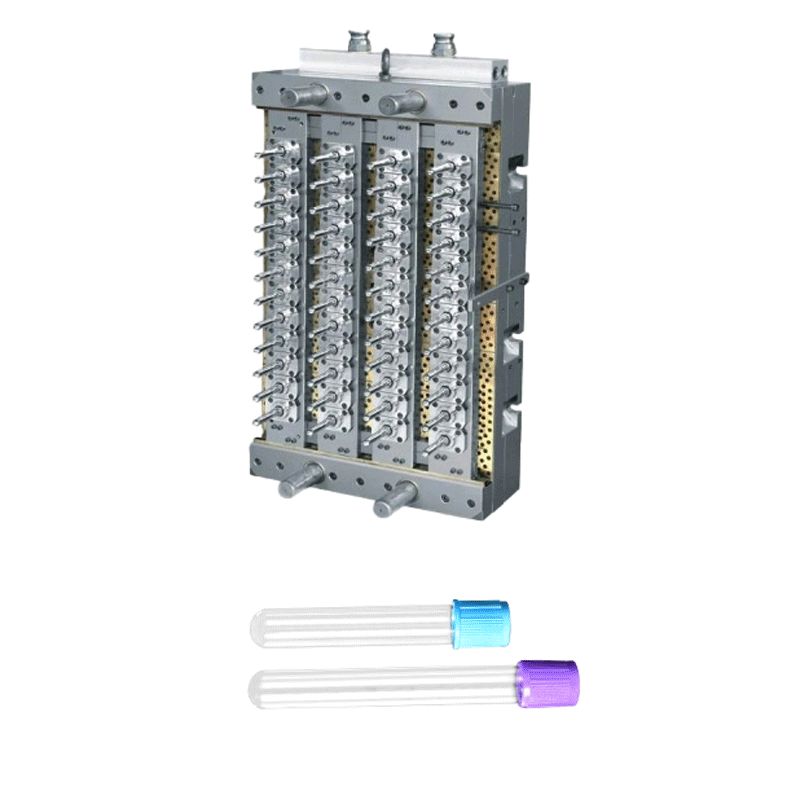

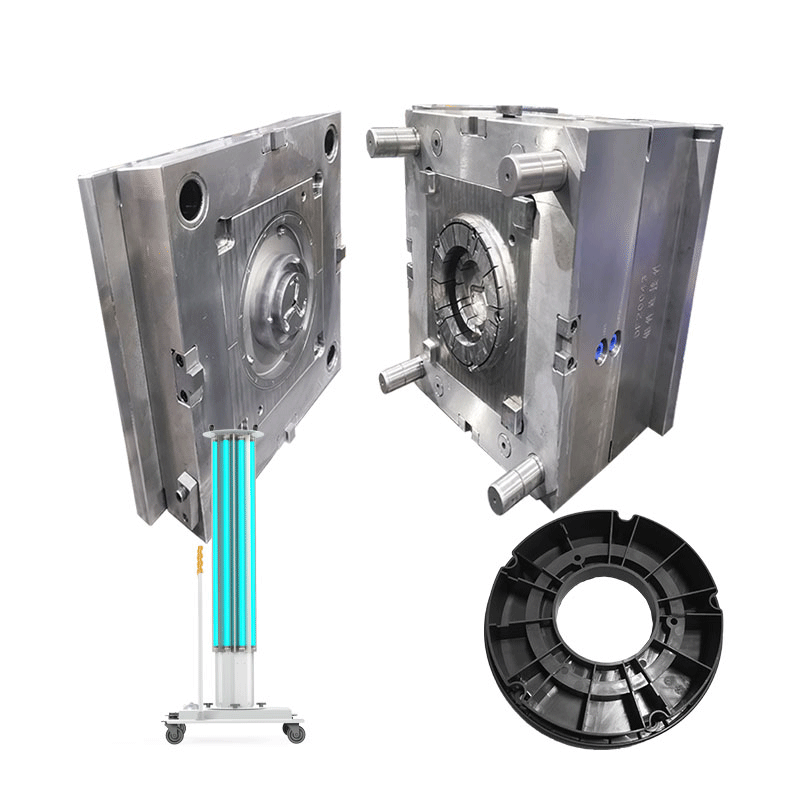

Литье пластика

Технологии литья пластика:

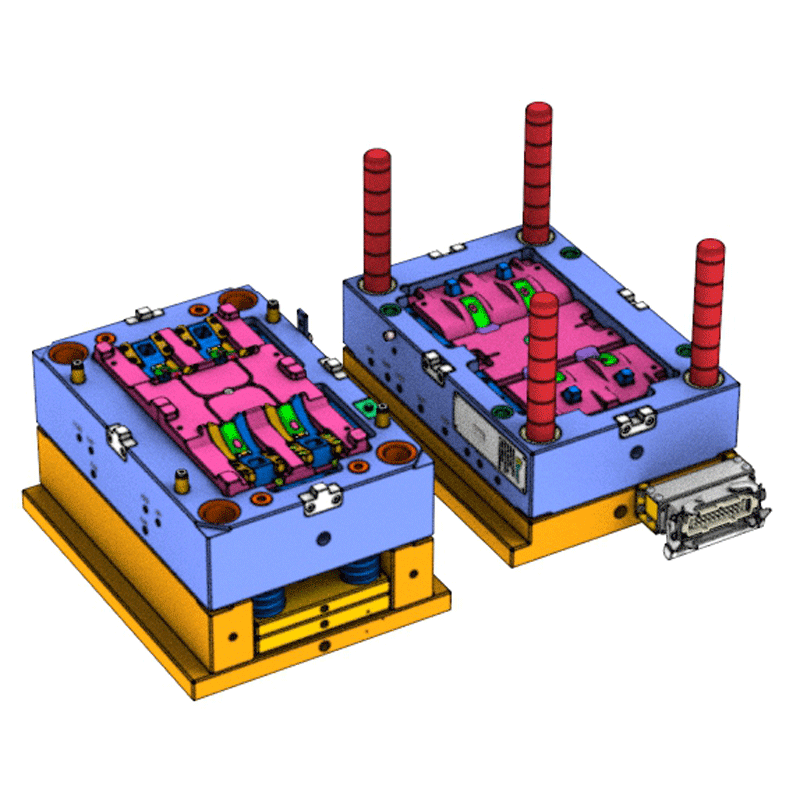

- Литье под давлением: Самый распространенный метод производства пластиковых корпусов.

- Термоформование: Формирование изделий из пластиковых листов.

Процесс литья под давлением:

- Подготовка сырья: Сушка и смешивание пластикового гранулята.

- Загрузка в литьевую машину: Расплавление пластика и впрыск в форму.

- Охлаждение: Застывание пластика в форме.

- Извлечение готового изделия: Удаление корпуса из формы.

- Контроль качества: Проверка размеров, прочности и внешнего вида.

Контроль качества и стандарты

Контроль качества является неотъемлемой частью производства корпусов для ИБП:

- Визуальный контроль: Проверка на наличие дефектов, царапин и других повреждений.

- Измерение размеров: Соответствие размерам чертежа.

- Тестирование на прочность: Проверка устойчивости к механическим нагрузкам.

- Тестирование на герметичность: Для защиты от пыли и влаги.

- Электрические испытания: Проверка на соответствие требованиям электробезопасности.

Стандарты, которые необходимо учитывать:

- IEC 62040-1: Требования безопасности к источникам бесперебойного питания.

- RoHS: Ограничение использования опасных веществ в электронном оборудовании.

- UL: Стандарты безопасности Underwriters Laboratories.

Поставщики корпусов для ИБП

При выборе поставщика корпусов для ИБП важно учитывать:

- Опыт работы: Наличие опыта в производстве корпусов для ИБП.

- Техническая база: Современное оборудование и технологии.

- Качество материалов: Использование сертифицированных материалов.

- Соблюдение сроков: Своевременное выполнение заказов.

- Стоимость: Конкурентоспособные цены.

Ключевые критерии при выборе поставщика.

| Критерий | Описание |

|---|---|

| Опыт | Сколько лет компания работает на рынке производства корпусов для ИБП. |

| Технологии | Наличие современного оборудования для производства. |

| Сертификация | Наличие сертификатов качества (ISO, UL, и т.д.). |

| Качество | Отзывы клиентов и результаты испытаний. |

ООО Тяньцзинь Синьсян Технология предлагает широкий спектр услуг по производству корпусов для ИБП, обеспечивая высокое качество и надежность. Мы используем передовые технологии и материалы, соответствующие всем необходимым стандартам. Наша команда экспертов поможет вам разработать и произвести корпус, идеально соответствующий вашим требованиям. Свяжитесь с нами для получения дополнительной информации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

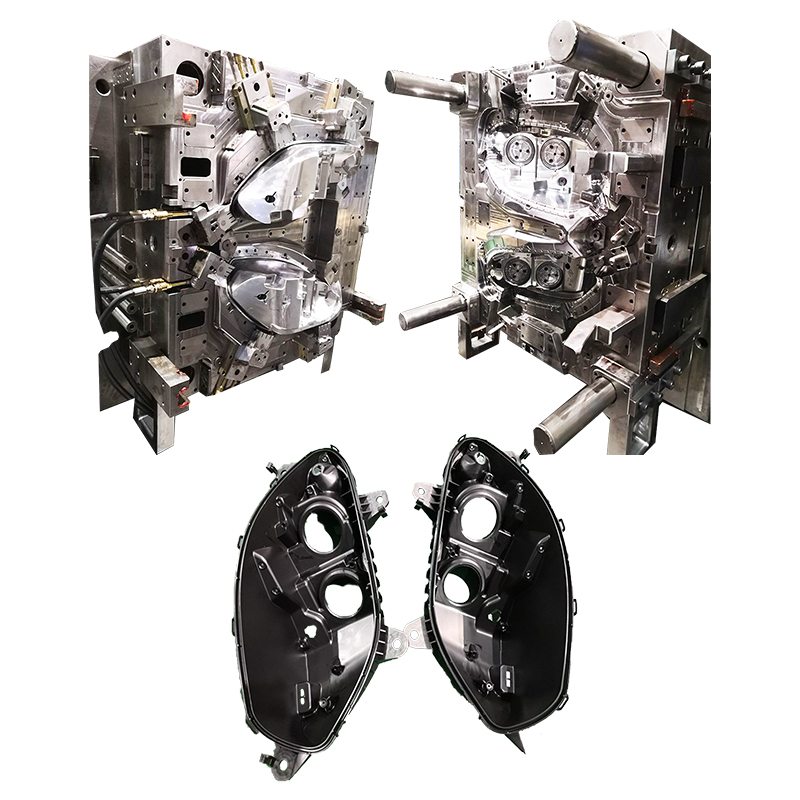

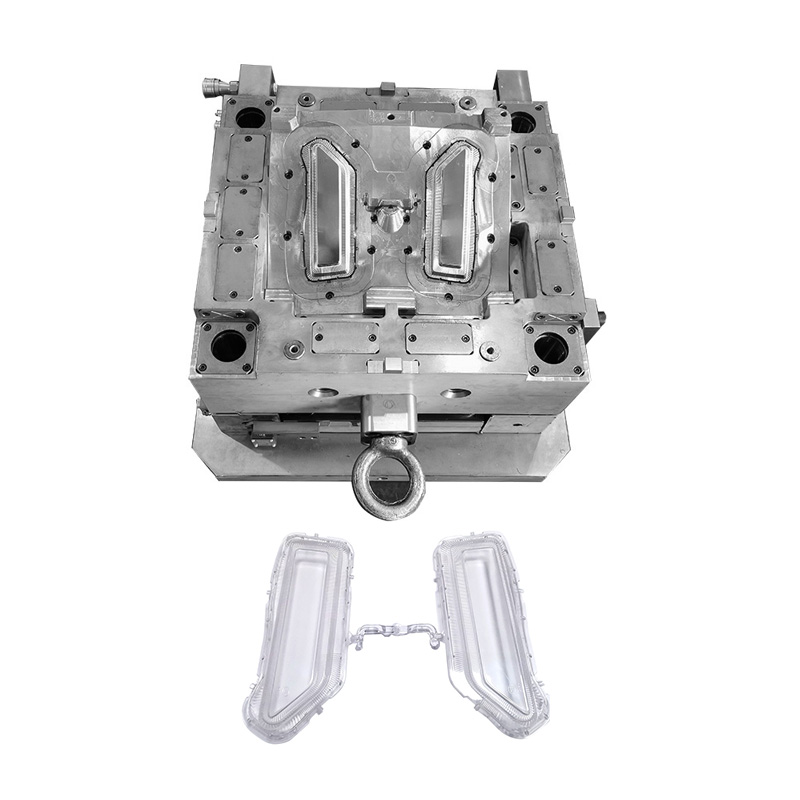

Крышка автомобильного фонаря

Крышка автомобильного фонаря -

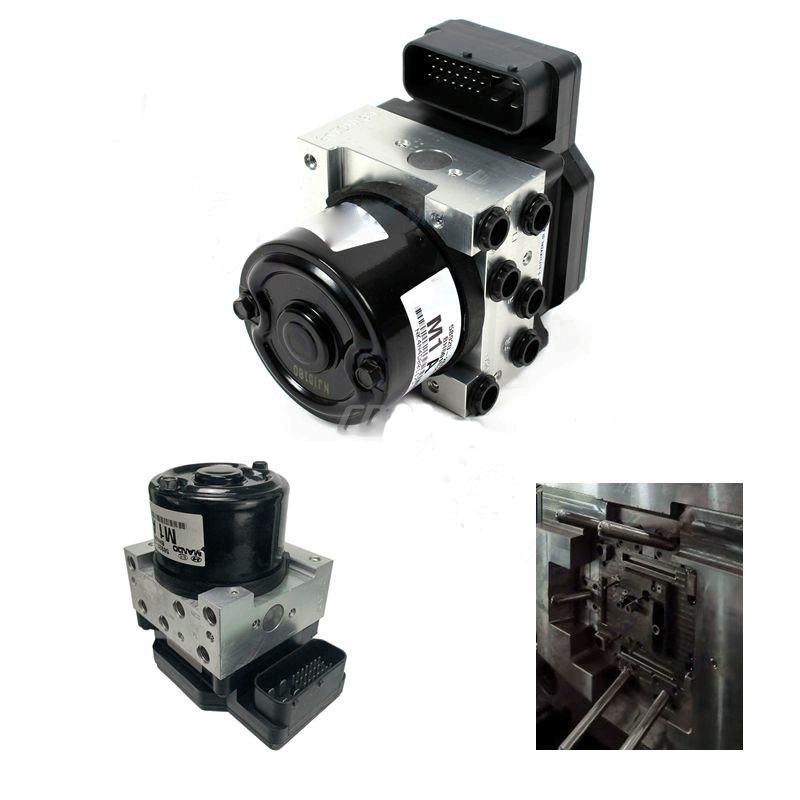

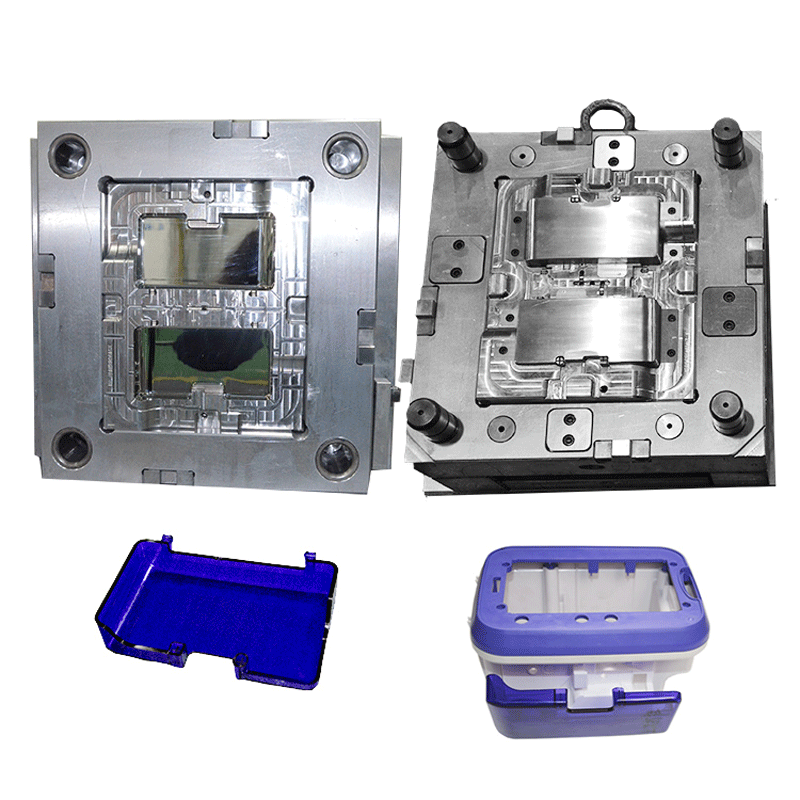

Корпус насоса для питания

Корпус насоса для питания -

Пластиковая шестерня

Пластиковая шестерня -

Маска приборной панели автомобиля

Маска приборной панели автомобиля -

Умная камера

Умная камера -

База для смарт-часов

База для смарт-часов -

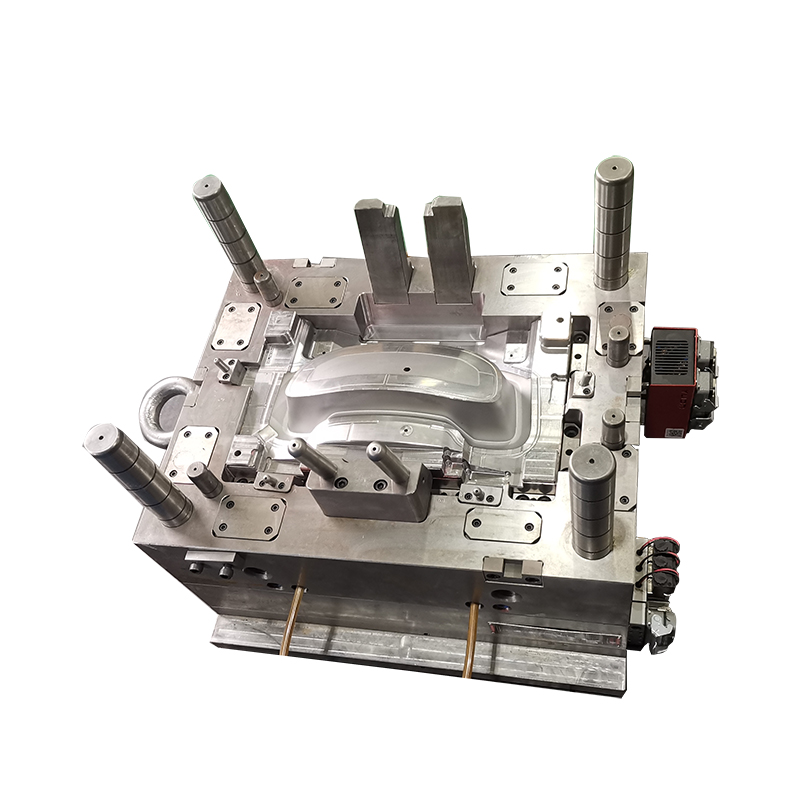

Подголовник автокресла часть

Подголовник автокресла часть -

Ручка для медицинского косметического инструмента

Ручка для медицинского косметического инструмента -

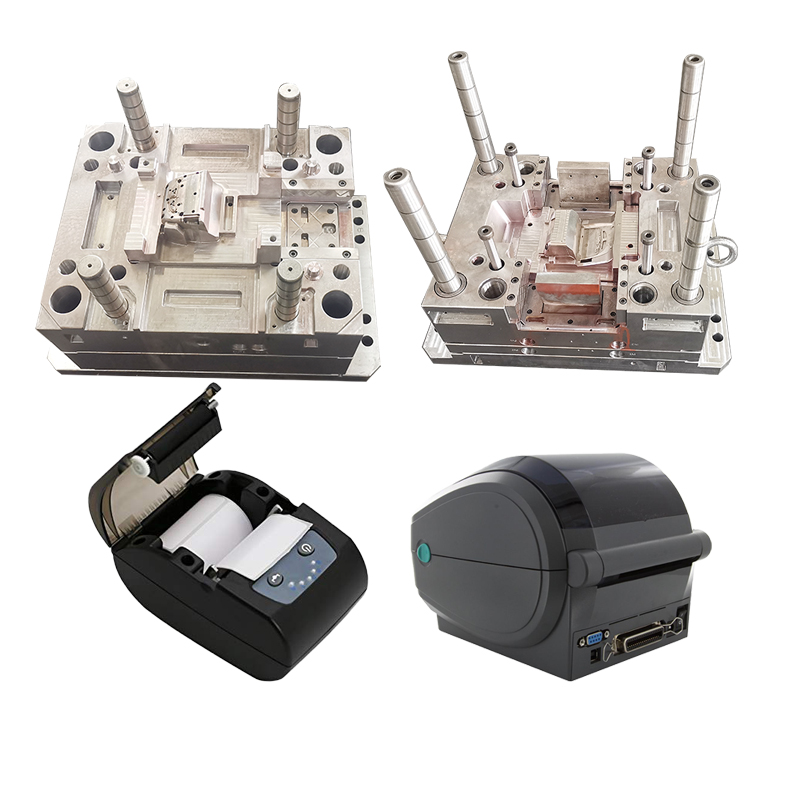

Принтер этикеток

Принтер этикеток -

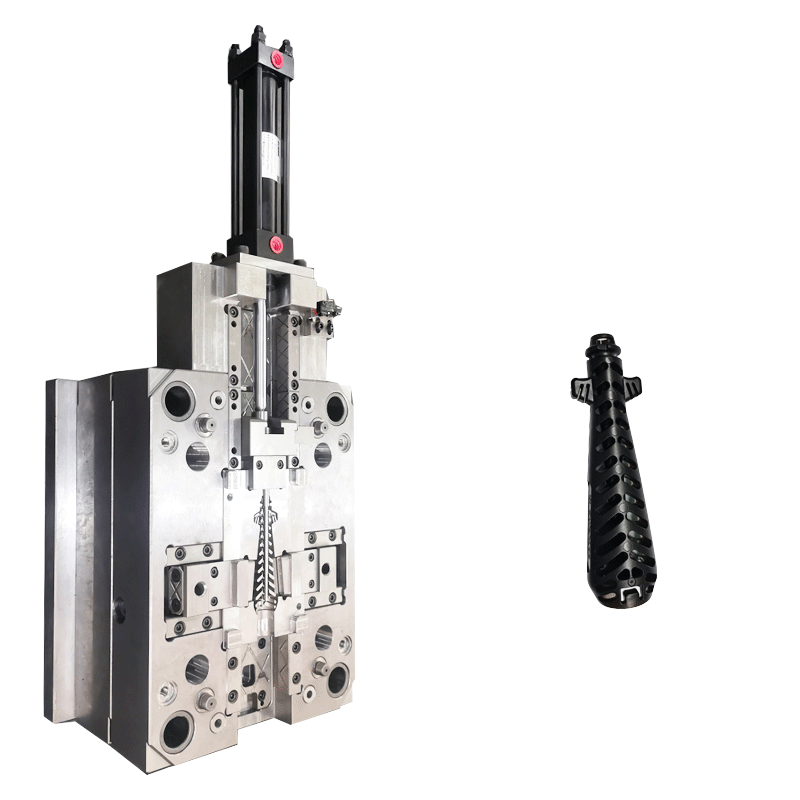

Полный шовный анкер KYBE (ручка)

Полный шовный анкер KYBE (ручка) -

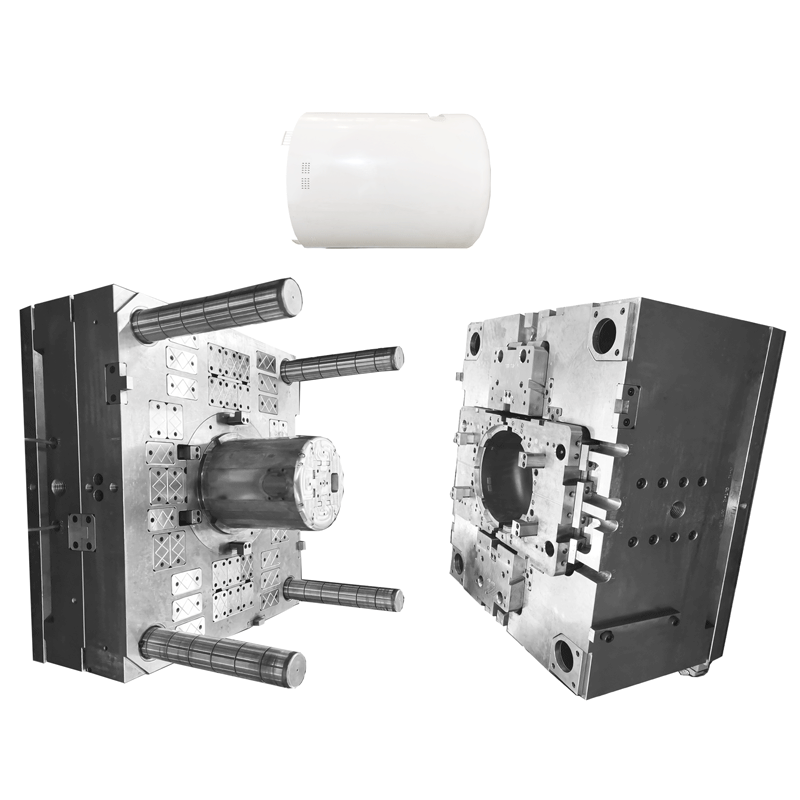

Очиститель воздуха

Очиститель воздуха -

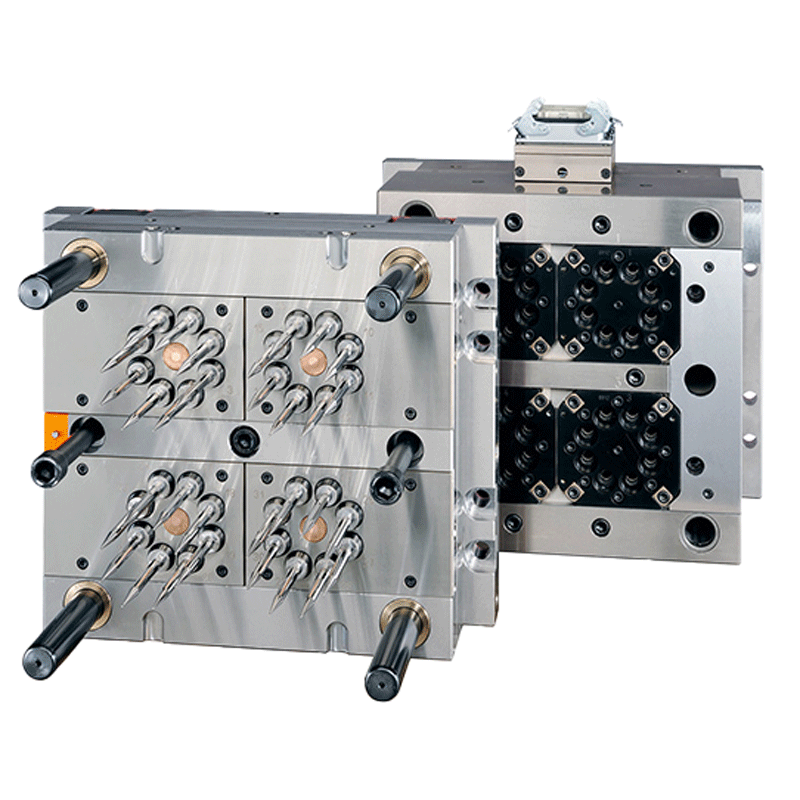

Наконечники пипеток

Наконечники пипеток

Связанный поиск

Связанный поиск- Оптовые поставщики пресс-форм для литья автомобильных ламп

- Заводы по производству деталей для литья под давлением

- изготовление алюминиевых пресс форм

- Оптовые поставщики медицинского оборудования части CNC обработки

- Производители пресс-форм для литья под давлением для бытовых товаров в Китае

- Производитель нестандартных деталей с ЧПУ

- Поставщики затрат на пресс-формы для литья под давлением

- Производитель прецизионных токарных станков с ЧПУ

- Оптовая продажа электроизоляционных корпусов

- Поставщики пластиковых изделий из абс