-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Поставщики обработки пластиковых форм для литья под давлением

Ищете надежного поставщика для обработки пластиковых форм для литья под давлением? Эта статья предоставит вам все необходимое: от выбора материалов и проектирования форм до оценки поставщиков и контроля качества. Узнайте о лучших практиках, технологиях и ключевых факторах, которые помогут вам сделать правильный выбор и обеспечить успешное производство.

Что такое обработка пластиковых форм для литья под давлением?

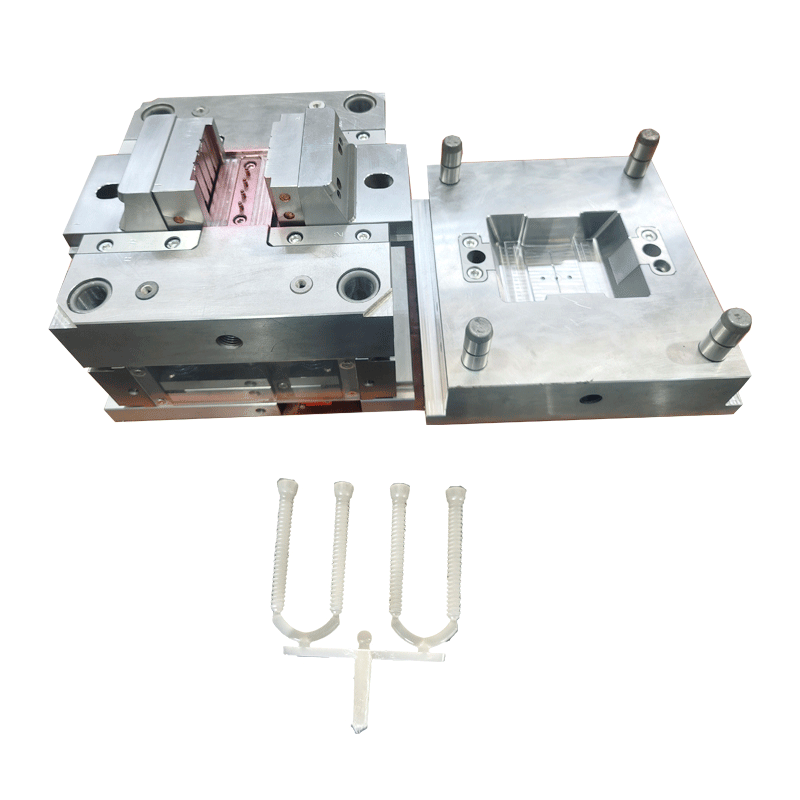

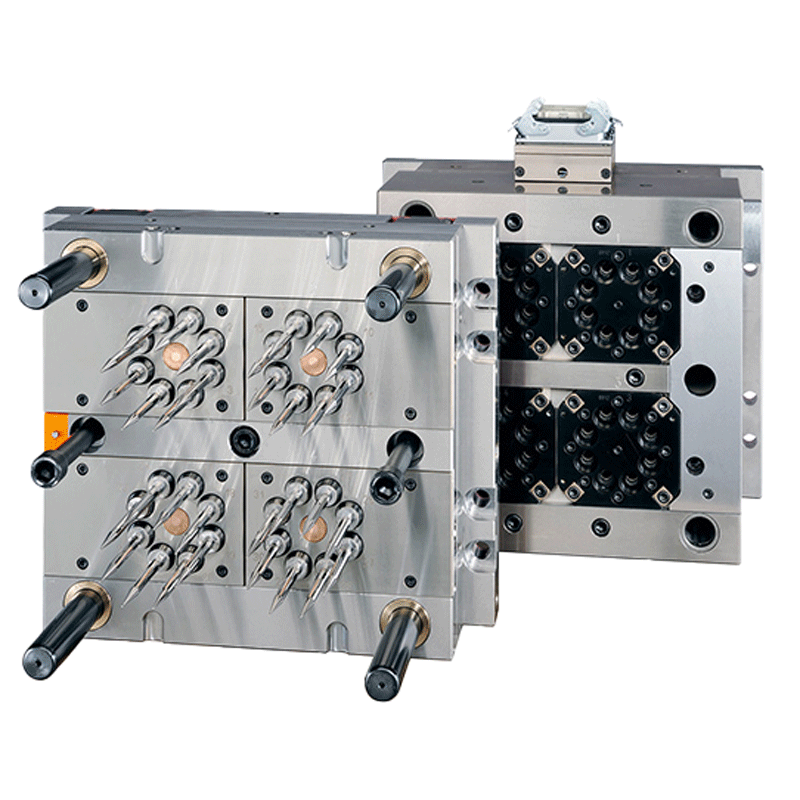

Обработка пластиковых форм для литья под давлением – это процесс изготовления металлических форм (матриц), используемых для производства пластиковых изделий путем впрыска расплавленного пластика под давлением. Это ключевой этап в производстве широкого спектра товаров, от автомобильных деталей до потребительских товаров.

Этапы производства пластиковых форм для литья под давлением

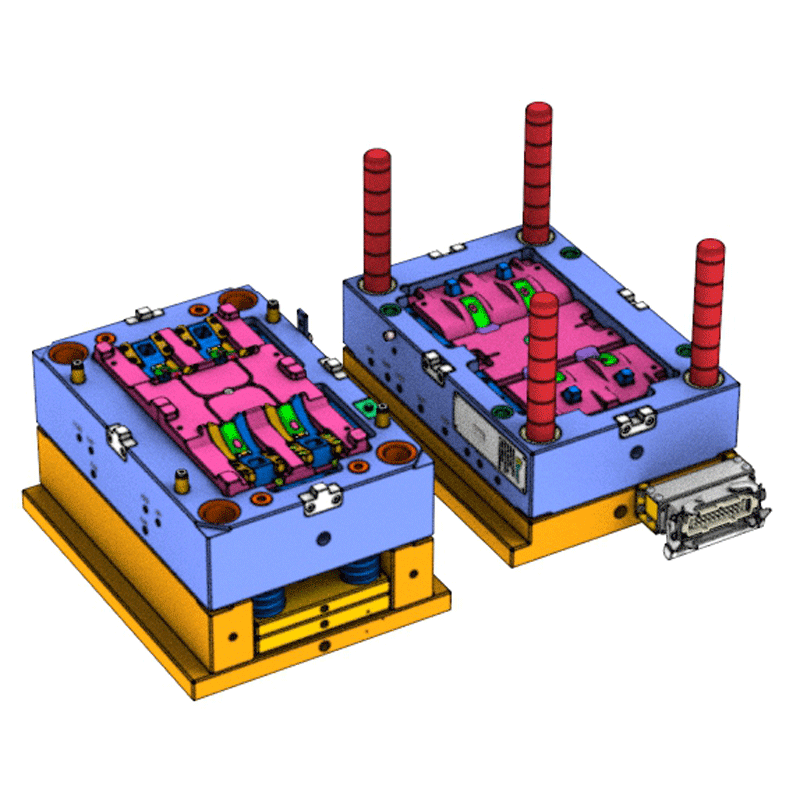

1. Проектирование формы

На этом этапе определяется конструкция формы, учитывая требования к изделию, материал, технологические процессы и особенности литьевой машины. Используется специализированное программное обеспечение, такое как CAD/CAM (например, SolidWorks или AutoCAD). Важно учитывать усадку материала, расположение каналов охлаждения и пути движения расплава.

2. Выбор материала

Материал формы должен обладать высокой прочностью, устойчивостью к износу и температурным перепадам. Наиболее распространенные материалы: сталь (например, P20, H13) и алюминиевые сплавы. Выбор зависит от тиража производства, сложности формы и типа используемого пластика.

3. Обработка формы

Этот этап включает в себя фрезерование, токарную обработку, шлифовку, полировку и другие виды обработки металла для создания точной формы. Для обеспечения высокой точности используются станки с ЧПУ (числовым программным управлением). Поставщики часто используют услуги ООО Тяньцзинь Синьсян Технология для комплексной обработки.

4. Сборка и тестирование

После обработки все компоненты формы собираются. Проводится тестовое литье для проверки качества изделия, обнаружения дефектов и оптимизации параметров процесса.

Как выбрать поставщика обработки пластиковых форм для литья под давлением

1. Опыт и квалификация

Изучите портфолио поставщика, ознакомьтесь с выполненными проектами. Убедитесь, что у поставщика есть опыт работы с вашим типом пластика и требованиями к изделию.

2. Технологическое оборудование

Поинтересуйтесь наличием современного оборудования, включая станки с ЧПУ, системы CAD/CAM и измерительное оборудование. Это гарантирует точность и качество обработки.

3. Качество материалов

Уточните, какие материалы использует поставщик. Убедитесь, что они соответствуют вашим требованиям и имеют необходимые сертификаты.

4. Контроль качества

Поставщик должен иметь четкую систему контроля качества на всех этапах производства. Запросите информацию о методах контроля (например, 3D-измерение) и сертификатах.

5. Стоимость и сроки

Сравните цены и сроки поставки у разных поставщиков. Убедитесь, что стоимость включает все необходимые работы и материалы.

6. Коммуникация и поддержка

Важно, чтобы поставщик был готов к сотрудничеству и оперативно реагировал на ваши запросы. Обсудите возможность внесения изменений в проект и предоставления технической поддержки.

Ключевые технологии в обработке пластиковых форм для литья под давлением

1. CAD/CAM

Системы автоматизированного проектирования и производства (CAD/CAM) используются для проектирования форм и подготовки управляющих программ для станков с ЧПУ.

2. Станки с ЧПУ

Станки с числовым программным управлением обеспечивают высокую точность и повторяемость обработки форм.

3. Электроэрозионная обработка (EDM)

Электроэрозионная обработка (EDM) используется для создания сложных геометрических форм, которые трудно обработать другими методами.

Сравнение материалов для пластиковых форм для литья под давлением

| Материал | Применение | Преимущества | Недостатки |

|---|---|---|---|

| Сталь P20 | Мелкосерийное производство | Невысокая стоимость, хорошая обрабатываемость | Меньшая твердость, ограниченный срок службы |

| Сталь H13 | Средне- и крупносерийное производство | Высокая твердость, устойчивость к износу и высоким температурам | Более высокая стоимость |

| Алюминиевые сплавы | Прототипирование, мелкосерийное производство | Низкая стоимость, высокая теплопроводность, быстрая обработка | Меньшая прочность и износостойкость |

Примеры успешных проектов обработки пластиковых форм для литья под давлением

Рассмотрим примеры успешных проектов, где грамотный выбор поставщика и технологий привел к отличным результатам. К сожалению, конкретные примеры зависят от конфиденциальности данных. Однако, можно найти много кейсов онлайн на сайтах поставщиков и в отраслевых изданиях.

Заключение

Выбор надежного поставщика обработки пластиковых форм для литья под давлением – ключевой фактор успеха вашего производства. Тщательно анализируйте требования к изделию, изучайте опыт поставщиков, обращайте внимание на технологии и контроль качества. Следуя этим рекомендациям, вы сможете добиться высокого качества продукции и оптимизировать затраты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автомобильная вентиляционная насадка

Автомобильная вентиляционная насадка -

Пластиковая часть электрического переключателя

Пластиковая часть электрического переключателя -

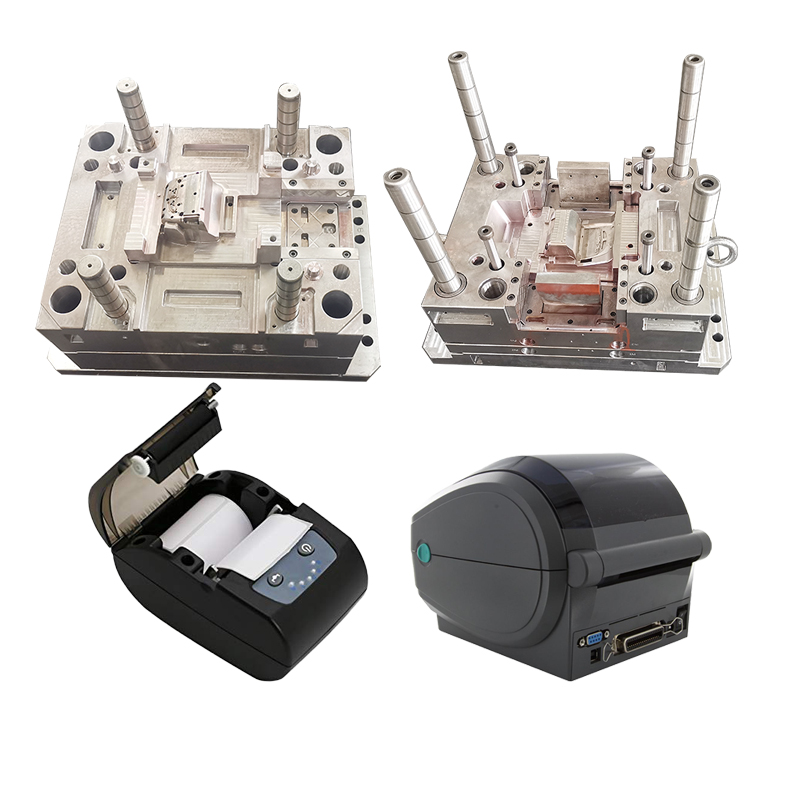

Принтер этикеток

Принтер этикеток -

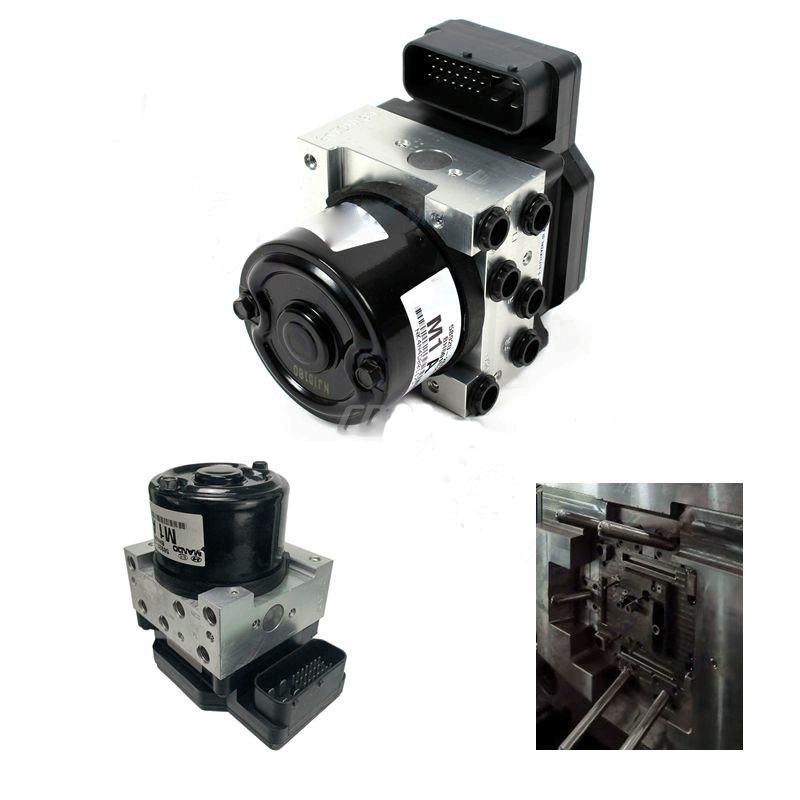

Автомобильная тормозная система ABS

Автомобильная тормозная система ABS -

Декоративная полоса на решетку радиатора автомобиля

Декоративная полоса на решетку радиатора автомобиля -

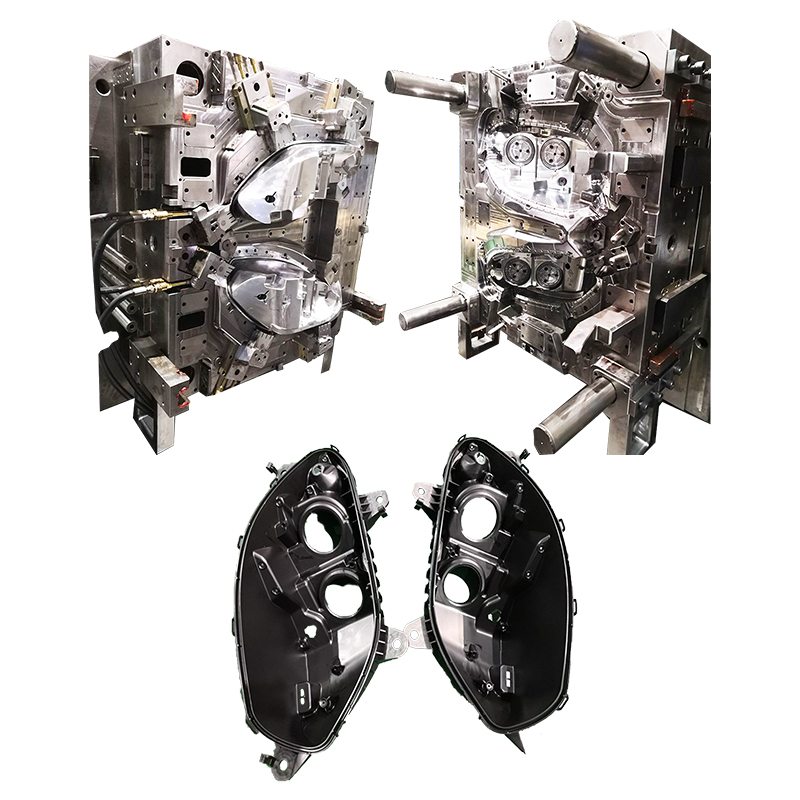

Корпус автомобильной фары

Корпус автомобильной фары -

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники -

Пластиковая шестерня

Пластиковая шестерня -

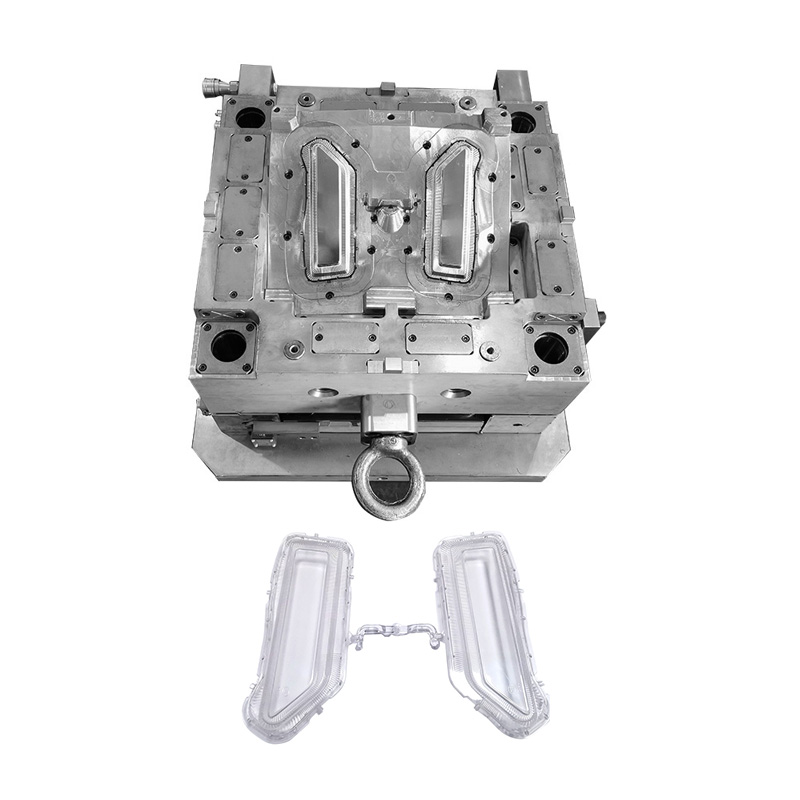

Крышка автомобильного фонаря

Крышка автомобильного фонаря -

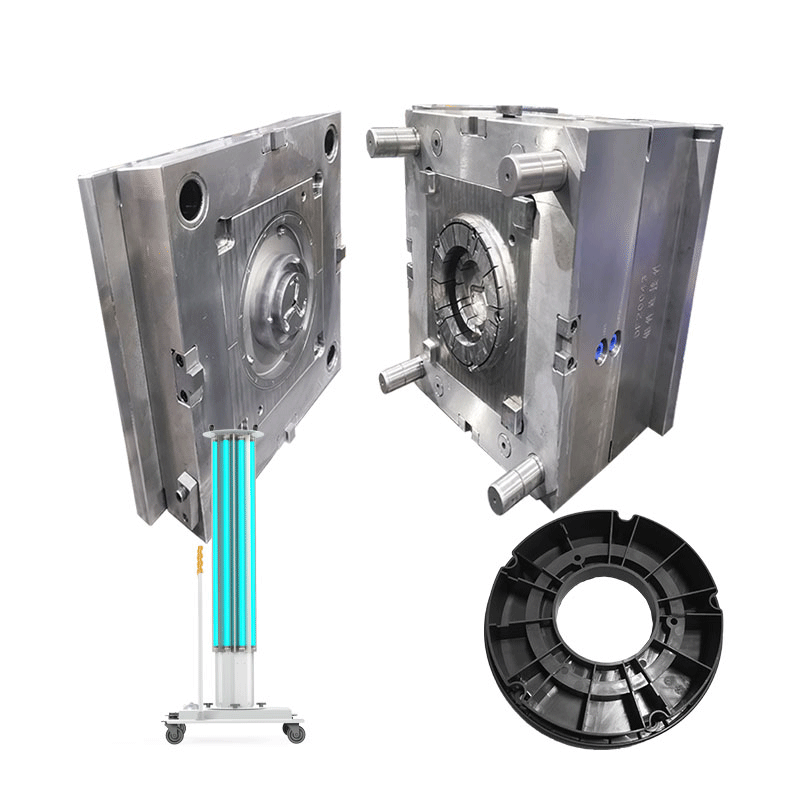

Форма для дезинфекции ультрафиолетовым светом

Форма для дезинфекции ультрафиолетовым светом -

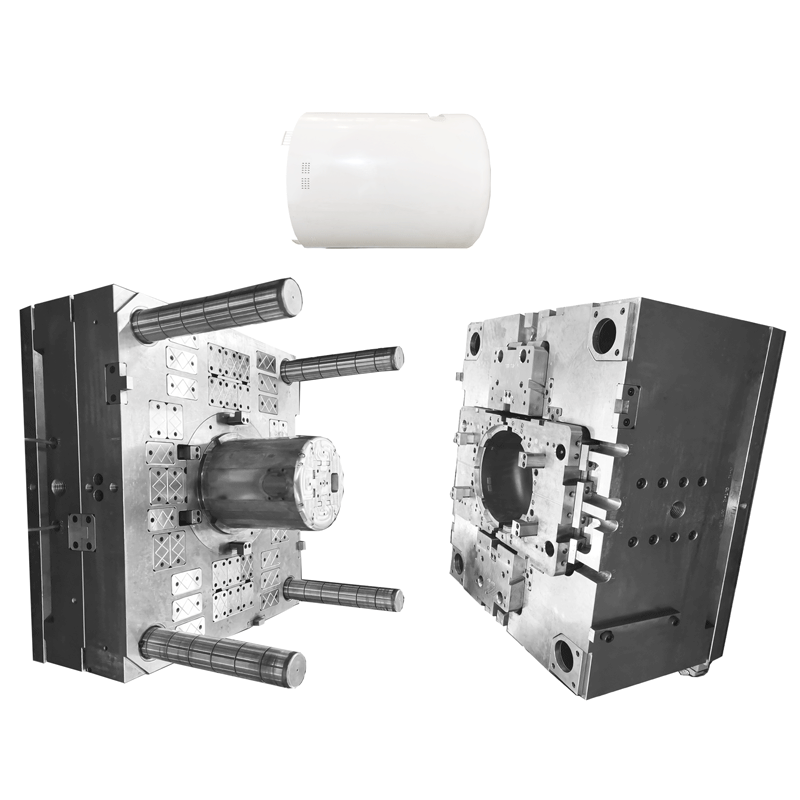

Очиститель воздуха

Очиститель воздуха -

Корпус автомобильного угольного канистры

Корпус автомобильного угольного канистры

Связанный поиск

Связанный поиск- Установки для обработки проволоки с медленной подачей

- производство литьевых форм

- Поставщики пресс-форм для литья под давлением медицинских расходных материалов

- Производители форм для литья изделий

- Оптовые поставщики корпусов счетчиков электроэнергии

- Китайские заводы по производству металлических форм для литья под давлением

- компания по производству пластиковых форм

- Оптовые заводы по производству пластиковых оболочек

- Поставщики автомобильных пресс-форм из Китая

- Оптовые поставщики пресс-форм для литья пластмасс под давлением