-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

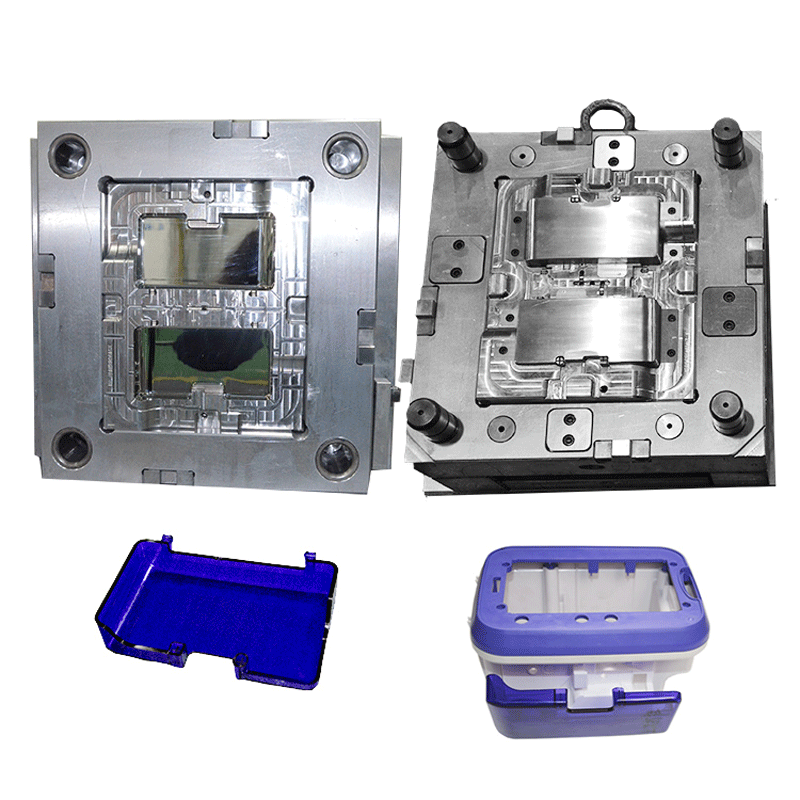

Пластиковые формы для литья под давлением

В этой статье мы подробно рассмотрим процесс производства пластиковых форм для литья под давлением. Мы разберем все этапы: от проектирования до готовой формы, включая выбор материалов, технологии обработки и контроль качества. Вы узнаете о современных тенденциях в области литья, преимуществах и недостатках различных методов, а также о том, как выбрать оптимальное решение для вашего проекта.

Введение в пластиковые формы для литья под давлением

Литье под давлением – это высокоэффективный процесс производства пластиковых изделий, который широко используется в различных отраслях: от автомобилестроения и электроники до медицины и производства потребительских товаров. Ключевым элементом этого процесса является форма для литья – металлическая матрица, в которую впрыскивается расплавленный полимер под высоким давлением. После охлаждения форма открывается, и готовое изделие извлекается.

Основные этапы производства пластиковых форм

Процесс изготовления форм для литья под давлением включает в себя несколько ключевых этапов:

1. Проектирование формы

На этом этапе разрабатывается трехмерная модель изделия и формы. Важно учитывать множество факторов, таких как: тип используемого пластика, требуемая производительность, сложность геометрии изделия, усадка материала и желаемый срок службы формы. Для проектирования используются специализированные CAD/CAM системы. Например, программное обеспечение типа SolidWorks или AutoDesk Inventor.

2. Выбор материалов

Для изготовления форм обычно используются различные марки стали, такие как 1.2311, 1.2738, или 1.2083. Выбор материала зависит от требований к износостойкости, коррозионной стойкости и точности изготовления. Также учитывается стоимость и технологичность обработки.

3. Обработка формы

Обработка формы включает в себя несколько этапов: фрезерование, токарные работы, электроэрозионная обработка (EDM), шлифовка и полировка. Эти методы используются для придания форме необходимой геометрии, точности размеров и качества поверхности. Часто используются станки с ЧПУ (числовым программным управлением) для достижения высокой точности.

4. Сборка и тестирование

После обработки все компоненты формы собираются воедино. Форма проходит тестирование для проверки ее функциональности и соответствия требованиям. В процессе тестирования производится пробное литье, оценивается качество изделий и вносятся необходимые корректировки.

Типы пластиковых форм для литья под давлением

Существует несколько основных типов форм для литья под давлением, которые отличаются по конструкции и функциональности:

3.1. Двухплитные формы

Это наиболее распространенный тип форм. Они состоят из двух плит, одна из которых является подвижной, а другая – неподвижной. Двухплитные формы просты в изготовлении и подходят для большинства простых изделий.

3.2. Трехплитные формы

Трехплитные формы позволяют изготавливать изделия с поднутрениями и сложной геометрией. Они состоят из трех плит, что обеспечивает более гибкую конструкцию.

3.3. Горячеканальные формы

Горячеканальные формы отличаются тем, что расплавленный пластик подается непосредственно в полость формы через горячеканальную систему, что позволяет уменьшить отходы и повысить производительность.

Материалы для литья под давлением

Для литья под давлением используется широкий спектр термопластичных полимеров. Выбор материала зависит от требований к конечному изделию, таких как прочность, гибкость, устойчивость к химическим веществам и температурный диапазон.

4.1. Полипропилен (PP)

Полипропилен – это недорогой и универсальный материал, который обладает хорошей химической стойкостью. Он широко используется для производства контейнеров, крышек и других изделий.

4.2. Полиэтилен (PE)

Полиэтилен – это гибкий и прочный материал, который используется для производства бутылок, пакетов и других упаковочных материалов.

4.3. Акрилонитрилбутадиенстирол (ABS)

ABS – это прочный и жесткий материал, который используется для производства корпусов электронных устройств, деталей автомобилей и других изделий.

4.4. Поликарбонат (PC)

Поликарбонат – это прочный и прозрачный материал, который обладает высокой ударной прочностью. Он используется для производства защитных стекол, бутылок для воды и других изделий.

Преимущества и недостатки литья под давлением

Литье под давлением имеет ряд преимуществ, таких как высокая производительность, точность размеров, возможность производства сложных изделий и низкая стоимость единицы продукции при больших объемах. Однако, есть и недостатки, такие как высокая стоимость изготовления формы и необходимость больших объемов производства для достижения экономической эффективности.

| Преимущества | Недостатки |

|---|---|

| Высокая производительность | Высокая стоимость изготовления формы |

| Точность размеров | Необходимость больших объемов производства |

| Возможность производства сложных изделий | Длительное время изготовления формы |

| Низкая стоимость единицы продукции при больших объемах | Непригодно для мелкосерийного производства |

Выбор поставщика форм для литья под давлением

При выборе поставщика форм для литья под давлением важно учитывать следующие факторы:

5.1. Опыт и репутация

Убедитесь, что поставщик имеет опыт работы в вашей отрасли и хорошую репутацию. Проверьте отзывы клиентов и ознакомьтесь с портфолио выполненных проектов.

5.2. Технологии и оборудование

Убедитесь, что поставщик использует современное оборудование и технологии, такие как станки с ЧПУ, электроэрозионные станки и системы CAD/CAM. Это гарантирует высокую точность и качество форм.

5.3. Качество материалов

Уточните, какие материалы использует поставщик для изготовления форм и соответствует ли их качество вашим требованиям.

5.4. Цена и сроки

Сравните цены и сроки поставки у разных поставщиков и выберите наиболее выгодное предложение.

5.5. Техническая поддержка

Убедитесь, что поставщик предоставляет техническую поддержку и консультации на всех этапах производства формы.

Рекомендуем обратить внимание на ООО Тяньцзинь Синьсян Технология, которая предлагает комплексные решения в области производства форм для литья под давлением.

Заключение

Производство пластиковых форм для литья под давлением – это сложный, но высокоэффективный процесс. Правильный выбор материалов, технологий и поставщика форм имеет решающее значение для успешного производства качественных пластиковых изделий. Надеемся, что это руководство помогло вам лучше понять этот процесс. Если вам нужна помощь с вашим проектом, обратитесь к профессионалам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Умная камера

Умная камера -

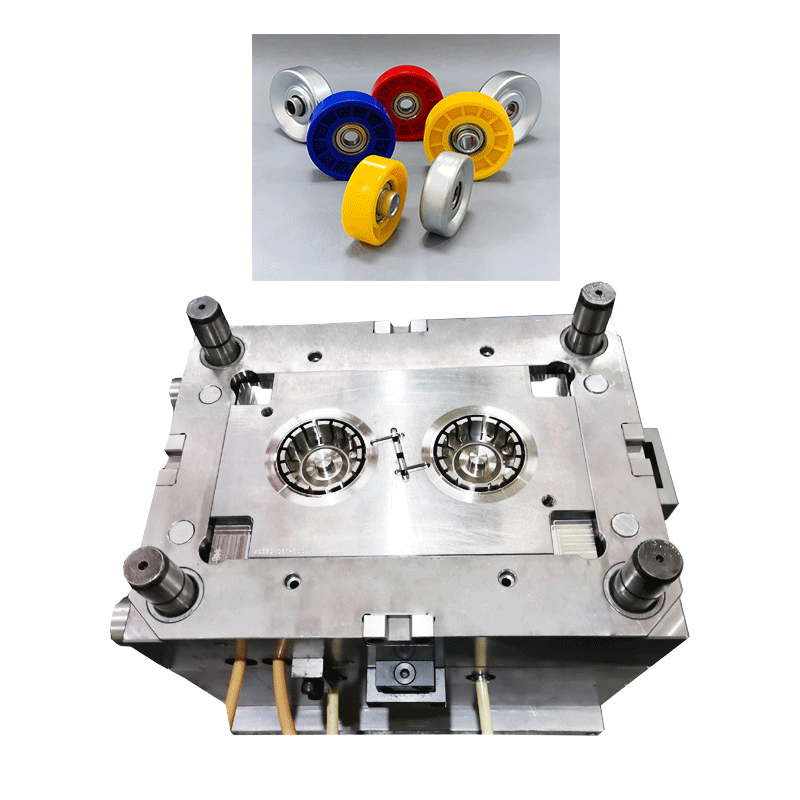

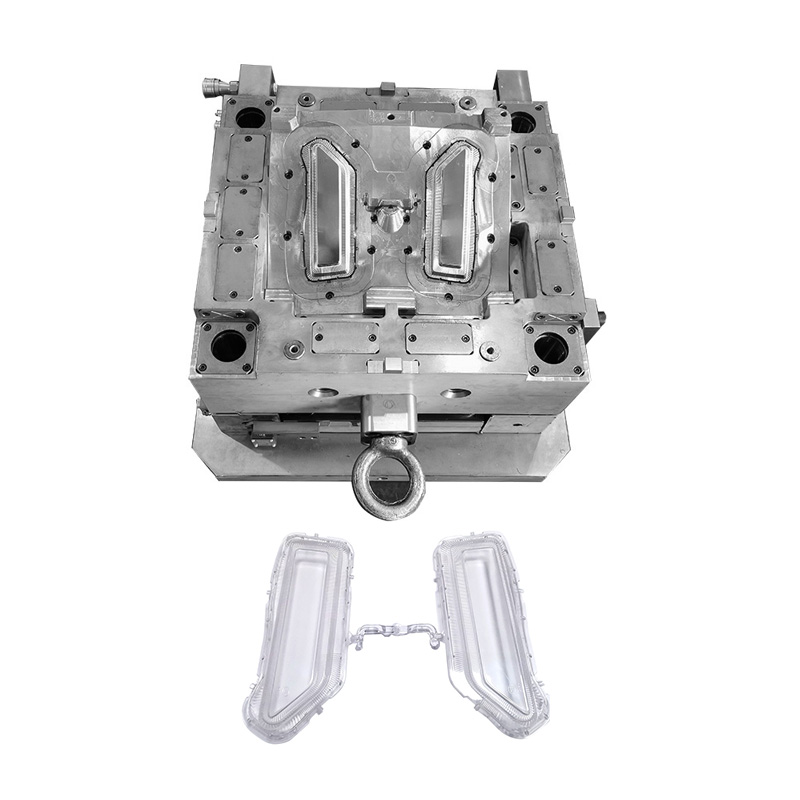

Автомобильная вентиляционная насадка

Автомобильная вентиляционная насадка -

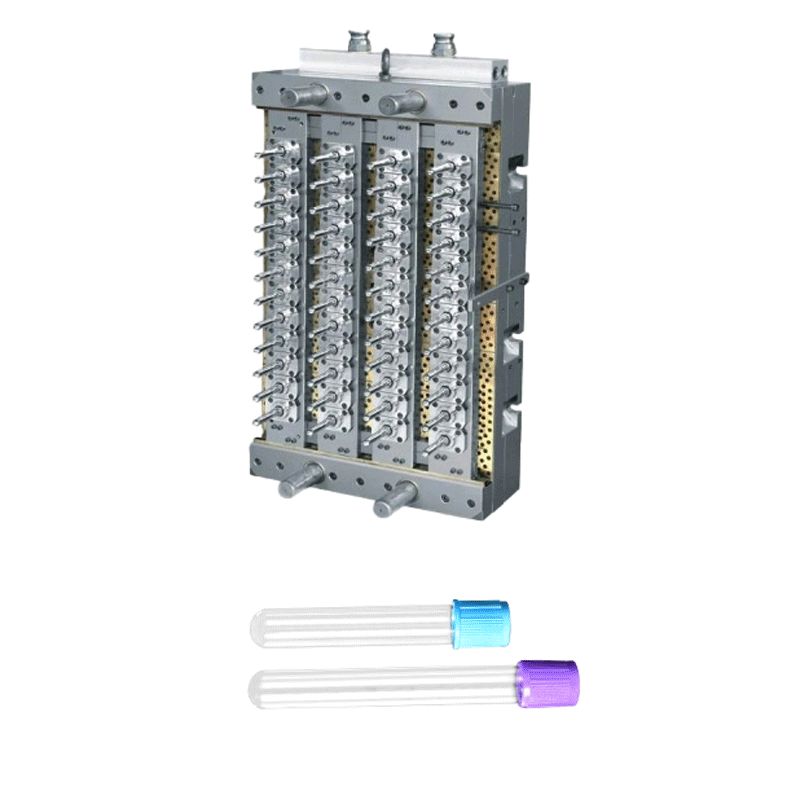

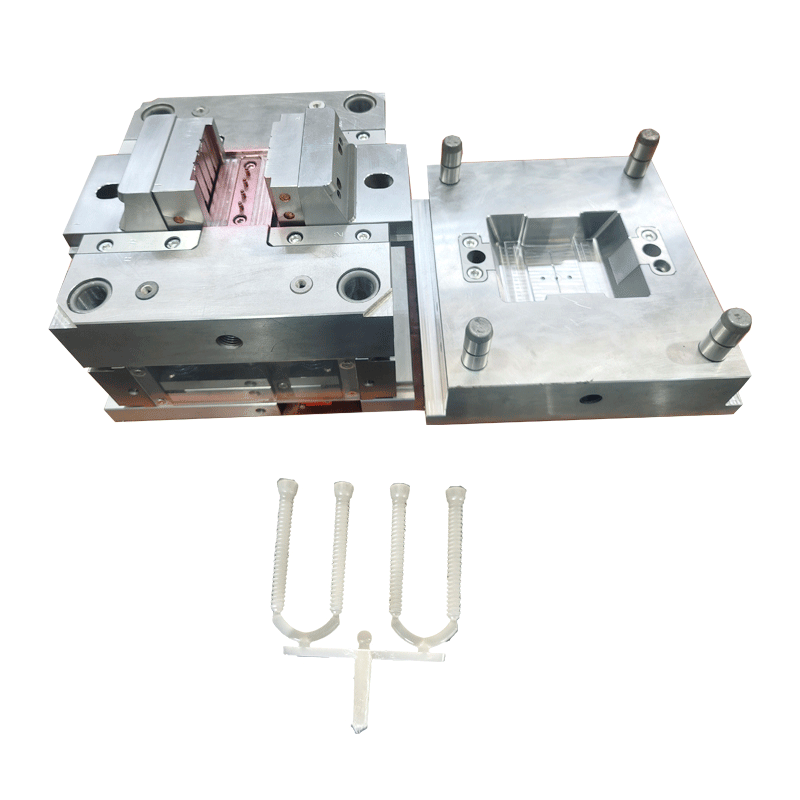

Пластиковая пробирка для сбора крови

Пластиковая пробирка для сбора крови -

Звуковая и световая пожарная сигнализация

Звуковая и световая пожарная сигнализация -

Корпус насоса для питания

Корпус насоса для питания -

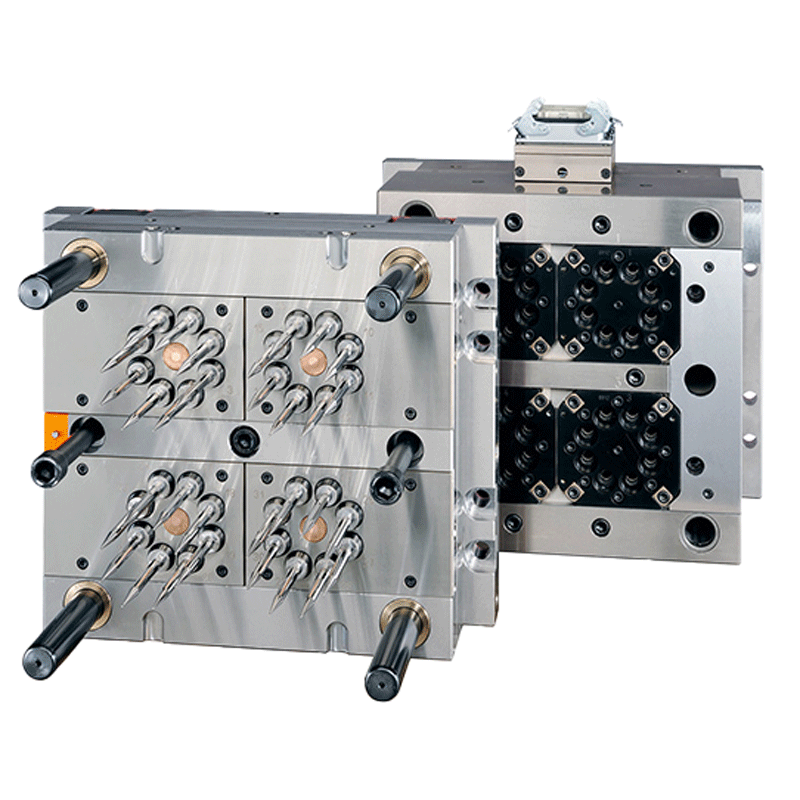

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники -

Домашний умный очиститель воды

Домашний умный очиститель воды -

Пластиковая часть электрического переключателя

Пластиковая часть электрического переключателя -

Костный винт PEEK

Костный винт PEEK -

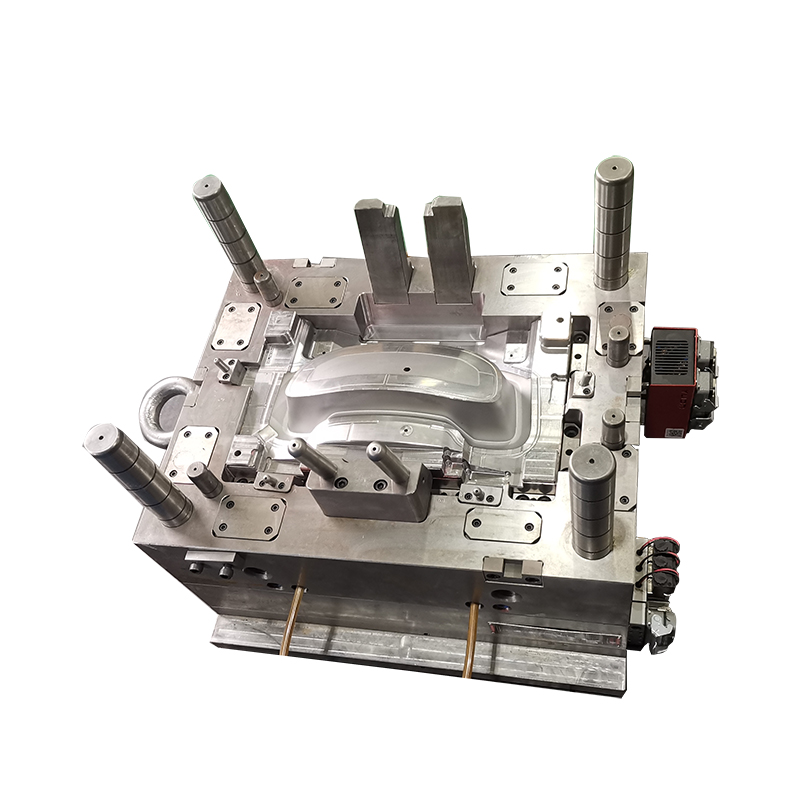

Подголовник автокресла часть

Подголовник автокресла часть -

Маска приборной панели автомобиля

Маска приборной панели автомобиля -

Ручка для медицинского косметического инструмента

Ручка для медицинского косметического инструмента

Связанный поиск

Связанный поиск- Оптовые поставщики разъемов и соединителей

- Оптовые поставщики пресс-форм для литья под давлением 11

- Корпуса кнопок и переключателей

- Дизайн пресс-форм для литья под давлением в Китае

- Китай заводы которые производят пресс-формы

- Обработка пресс-форм для литья под давлением в Китае

- Корпуса адаптеров питания оптом

- Производители пресс-форм для литья под давлением для автомобильных деталей интерьера

- Оптовые производители тонкостенных пресс-форм для литья под давлением

- Оптовая торговля автолампы литьевой формы