-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

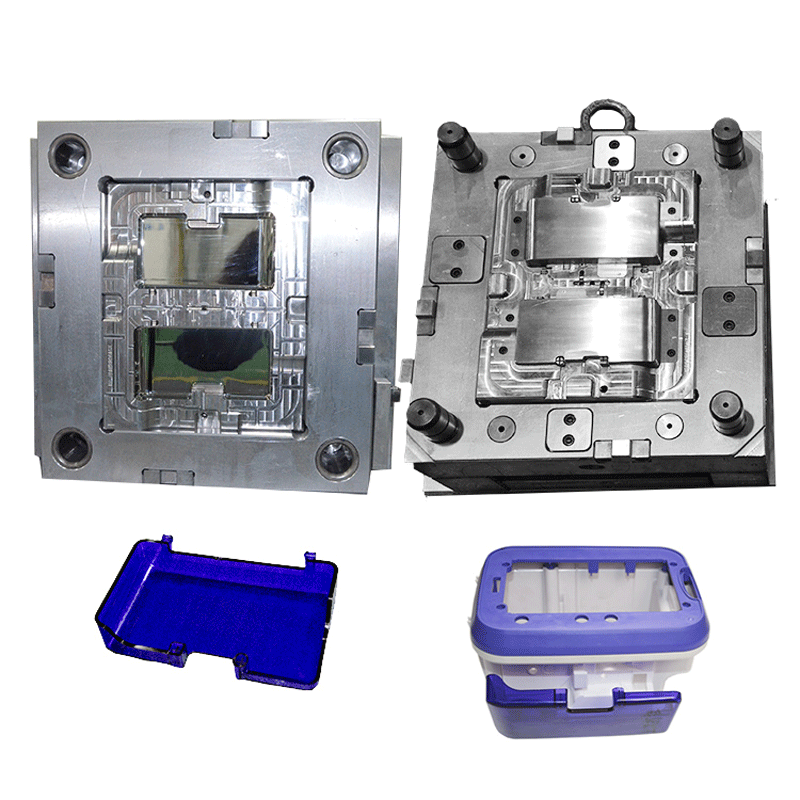

Оптовый производитель корпусов для ИБП

Заказчики часто обращаются с вопросами о цене. Кто предложит самую дешевую цену, тот выигрывает. Но это, как правило, ошибка. Нельзя просто сваливать стоимость, игнорируя качество и надежность. В сфере производства корпусов для ИБП это особенно критично. Один некачественный корпус может привести к серьезным последствиям – от потери данных до дорогостоящих простоев.

Основные вызовы в производстве корпусов для ИБП

Начать стоит с того, что корпуса для ИБП – это не просто пластиковая коробка. Это сложный инженерный продукт, который должен обеспечивать защиту электронных компонентов от внешних воздействий: пыли, влаги, ударов, а также соответствовать требованиям по электромагнитной совместимости. Поэтому, при выборе оптового поставщика, важно учитывать не только цену, но и технологические возможности.

Я помню один случай, когда мы столкнулись с проблемой несоблюдения допусков. Заказчик требовал очень точной сборки, особенно в отношении размеров и геометрии компонентов. Один из поставщиков обещал низкую цену, но, как выяснилось, не имел необходимого оборудования и квалификации для работы с такими точными размерами. В итоге, при сборке ИБП у заказчика возникли проблемы с установкой компонентов, что привело к задержке производства и дополнительным расходам на доработку.

Материалы и их влияние на долговечность

Выбор материала – ключевой фактор. Полипропилен, ABS-пластик, поликарбонат – каждый имеет свои преимущества и недостатки. Например, поликарбонат обладает повышенной ударопрочностью, что важно для корпусов, которые могут подвергаться механическим воздействиям. Но он дороже полипропилена. Иногда заказчики стремятся сэкономить на материале, что, в конечном итоге, сказывается на долговечности корпусов для ИБП и приводит к более частой замене.

Мы часто используем полиамид (PA) – это отличный компромисс между ценой и качеством. Он обладает высокой прочностью, устойчивостью к химическим веществам и термостойкостью. Также стоит обратить внимание на наличие сертификатов соответствия на используемые материалы. Это гарантирует, что они не содержат вредных веществ и соответствуют экологическим требованиям.

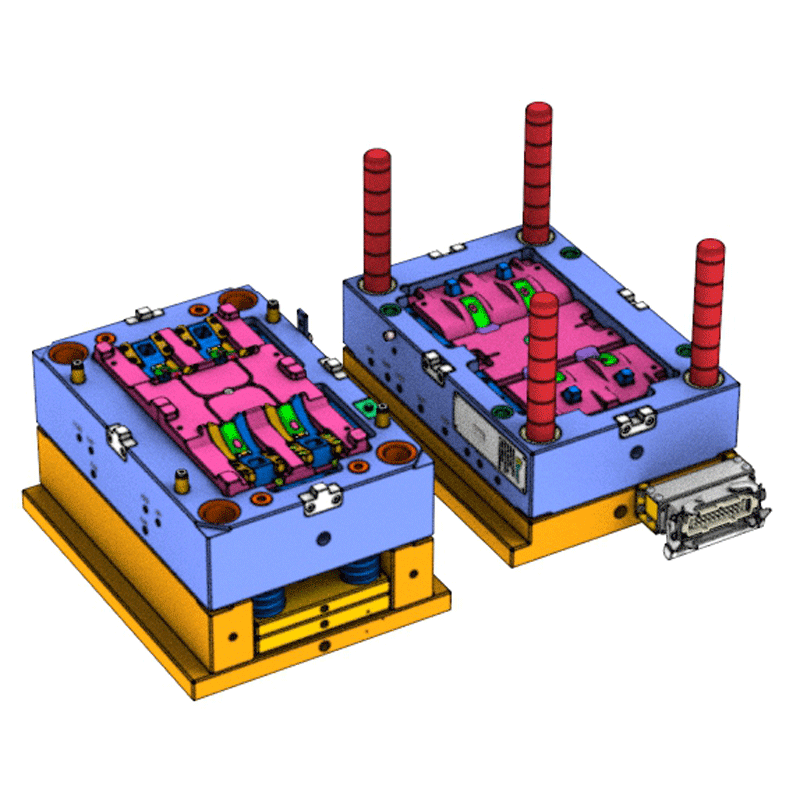

Технологии производства: литье под давлением vs. экструзия

Существует два основных способа производства пластиковых корпусов – литье под давлением и экструзия. Литье под давлением используется для производства сложных деталей с высокой точностью. Экструзия – для производства длинномерных профилей. Для корпусов для ИБП чаще всего используют литье под давлением, так как это позволяет создавать детали с нужной формой и размерами.

Выбор оборудования для литья под давлением также имеет значение. Современное оборудование позволяет производить детали с высокой точностью и минимальными отклонениями. Но старое оборудование может приводить к дефектам, таким как деформации, трещины и неровные поверхности. При выборе поставщика стоит уточнить, какое оборудование он использует и каковы его технические характеристики. Иногда возникают проблемы с непродуманным проектом детали - например, слишком тонкие стенки, недостаточное количество вентиляционных отверстий. Это может привести к перегреву, повреждению компонентов и сокращению срока службы ИБП.

Опыт сотрудничества с ООО Тяньцзинь Синьсян Технология

Наша компания сотрудничает с ООО Тяньцзинь Синьсян Технология (https://www.moldall.ru) уже несколько лет. Мы заказываем у них корпуса для ИБП различных моделей и размеров. Их сильные стороны – это гибкость в работе, высокое качество продукции и конкурентоспособные цены. Они предоставляют профессиональные консультации и техническую поддержку – бесплатно, что очень помогает в процессе разработки и производства ИБП.

Особенно хочу отметить их умение работать с нестандартными задачами. Недавно нам потребовался корпус с особыми требованиями к термостойкости. ООО Тяньцзинь Синьсян Технология разработали специальную конструкцию и использовали термостойкий полимер, что позволило нам решить задачу. Их подход – это не просто производство корпусов, а решение инженерных проблем.

Контроль качества: обязательный аспект

Контроль качества должен осуществляться на всех этапах производства – от входного контроля материалов до финальной упаковки готовой продукции. Важно не только проверять соответствие размеров и геометрии, но и проводить испытания на прочность, устойчивость к ударам и воздействию окружающей среды. В противном случае, даже самый красивый корпус может оказаться ненадёжным.

Один из распространенных способов контроля качества – это визуальный осмотр. Он позволяет выявить дефекты, такие как царапины, трещины, неровности поверхности и другие недостатки. Также используются различные методы неразрушающего контроля, такие как ультразвуковой контроль и рентгенография. Очень часто встречаются проблемы с упаковкой – повреждение корпуса при транспортировке, отсутствие необходимой документации. Поэтому важно, чтобы поставщик уделял внимание не только качеству продукции, но и качеству упаковки.

Выводы и рекомендации

Выбор оптового поставщика корпусов для ИБП – это ответственный процесс, который требует тщательного анализа. Не стоит гнаться за самой низкой ценой – лучше заплатить немного больше, но получить качественный продукт, который будет надежно защищать электронные компоненты. Обращайте внимание на материалы, технологии производства, контроль качества и репутацию поставщика.

В заключение, хочу сказать, что ООО Тяньцзинь Синьсян Технология – это надежный партнер, которому можно доверить производство корпусов для ИБП. Они обладают необходимыми компетенциями и ресурсами для решения даже самых сложных задач. Главное – четко сформулировать свои требования и договориться о взаимовыгодных условиях сотрудничества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

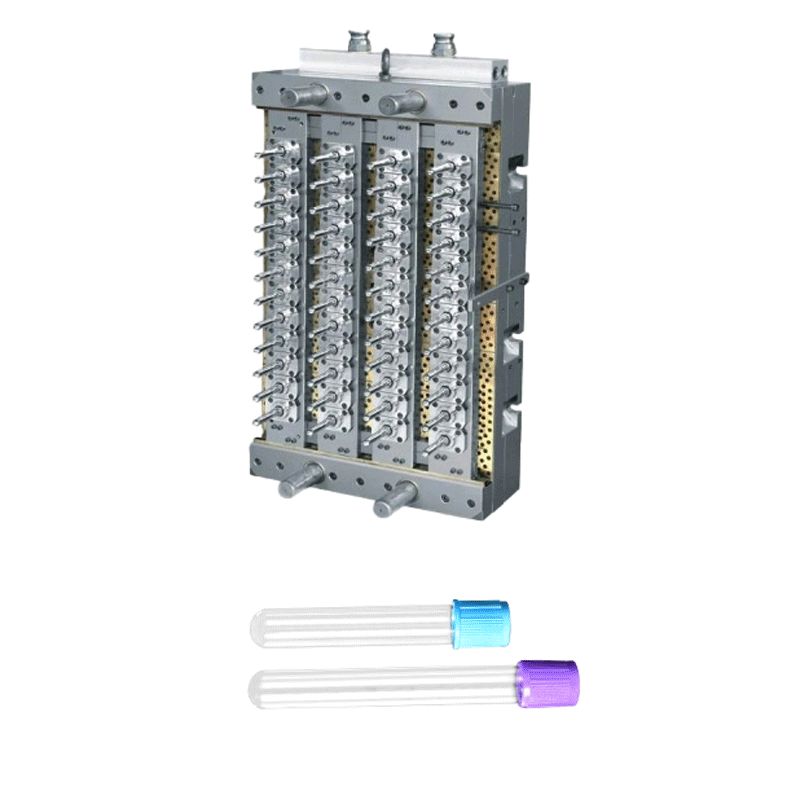

Пластиковая пробирка для сбора крови

Пластиковая пробирка для сбора крови -

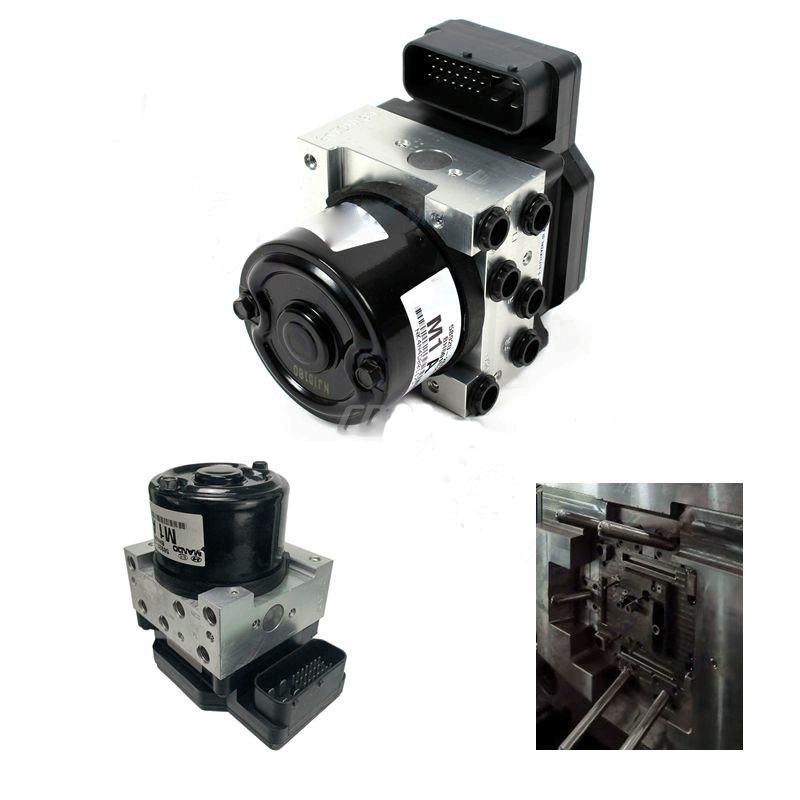

Автомобильная тормозная система ABS

Автомобильная тормозная система ABS -

Корпус очков виртуальной реальности

Корпус очков виртуальной реальности -

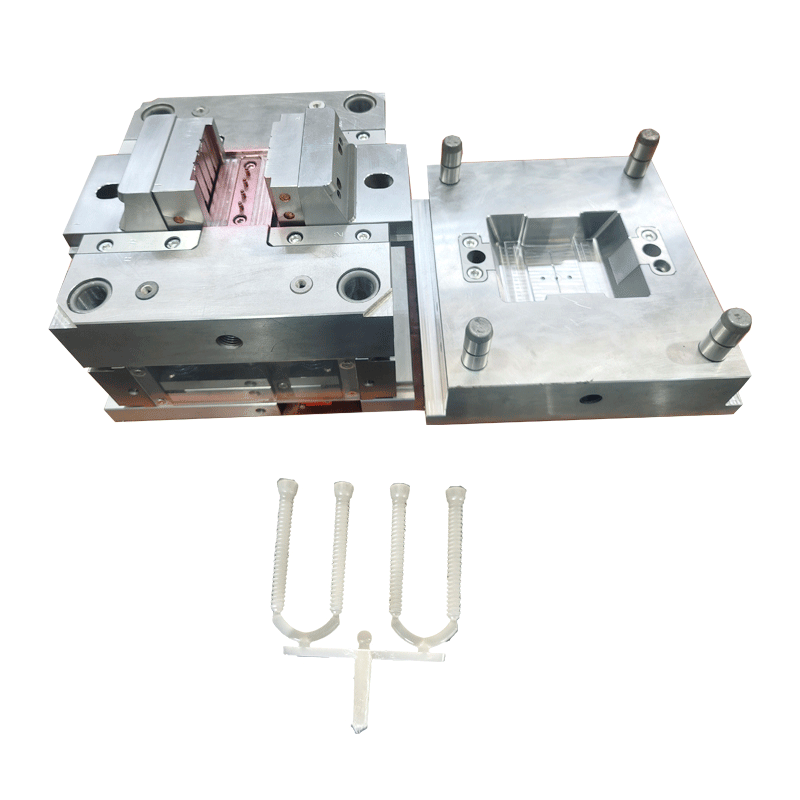

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники -

База для смарт-часов

База для смарт-часов -

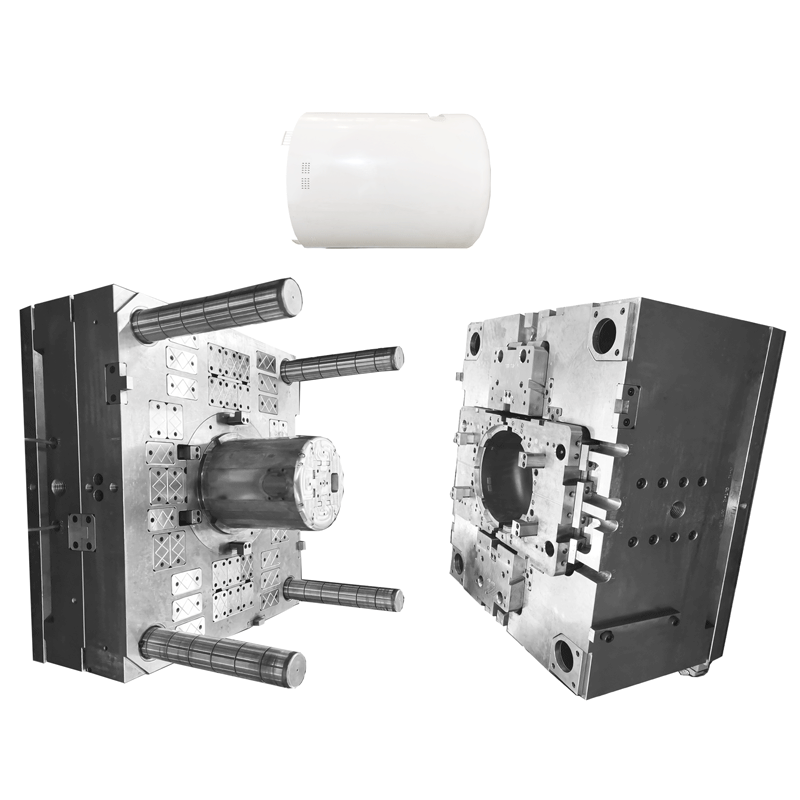

Корпус насоса для питания

Корпус насоса для питания -

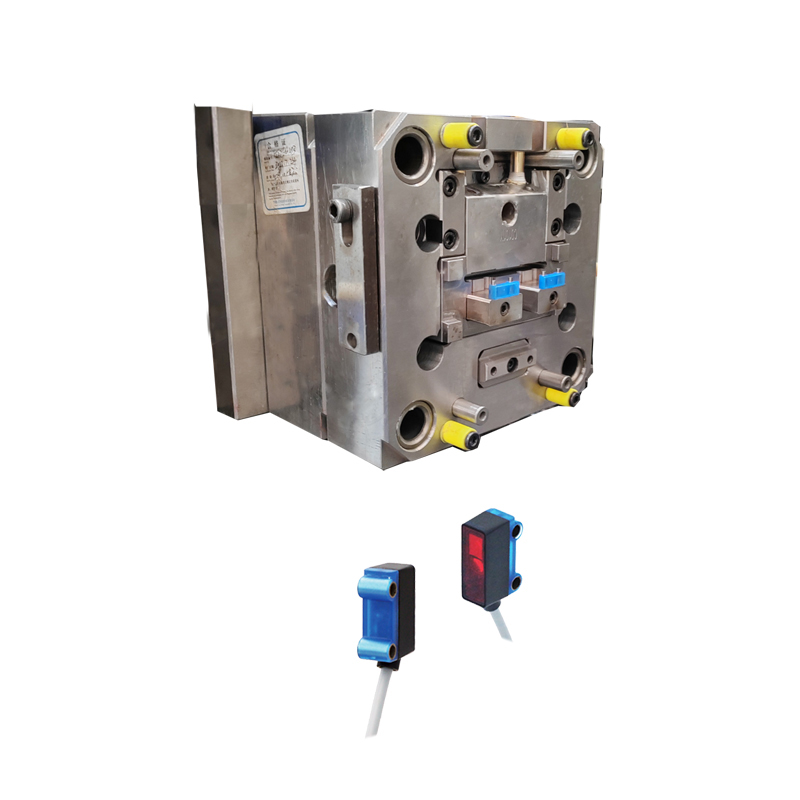

Промышленные датчики

Промышленные датчики -

Пластиковая часть электрического переключателя

Пластиковая часть электрического переключателя -

Подголовник автокресла часть

Подголовник автокресла часть -

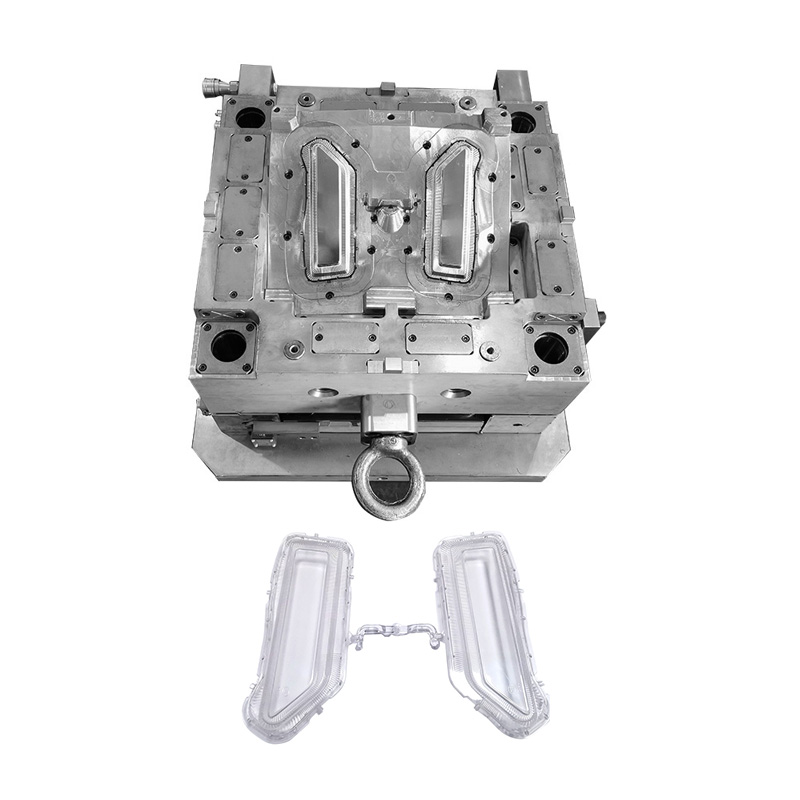

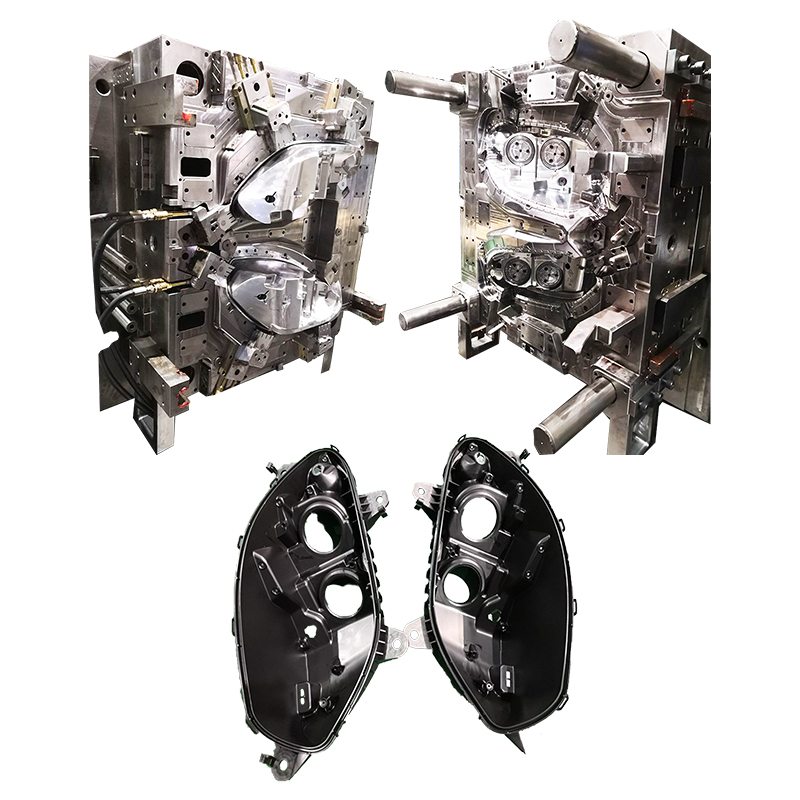

Корпус автомобильной фары

Корпус автомобильной фары -

Корпус автомобильного угольного канистры

Корпус автомобильного угольного канистры -

Звуковая и световая пожарная сигнализация

Звуковая и световая пожарная сигнализация

Связанный поиск

Связанный поиск- Производители корпусов сигнальных ламп

- Оптовые поставщики пластиковых пресс-форм

- Китайский производитель корпусов для сенсорных дисплейных модулей

- Оптовые поставщики резиновых литейных форм

- Производство соединительных клеммных коробок

- Поставщики пресс-форм для литья автомобильных ламп

- Производители оборудования для производства пресс-форм оптом

- Китайские заводы по производству пресс-форм для литья стали

- Медицинские расходные материалы в Китае

- Оптовые производители пресс-форм из металла