-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Оптовый завод по производству корпусов панелей управления

Говоря о оптовом заводе по производству корпусов панелей управления, часто слышишь о 'быстро и дешево'. И действительно, конкуренция сейчас огромная, и обещаний много. Но опыт подсказывает – здесь без нюансов никуда. Заказы, которые кажутся простыми на бумаге, могут превратиться в головную боль. Не просто в задержки, а в существенное переделы, проблемы с материалами, и в конечном итоге – в потерю прибыли. Попробую поделиться мыслями, которые накопились за годы работы в этой сфере.

Первый шаг: точные спецификации – залог успеха

Самая распространенная ошибка – неполные или неточные технические задания. Клиент говорит: 'Нам нужен корпус под панель управления', но не указывает размеры, материал, требования к сертификации, ну и самое главное – функциональные особенности. Это как пытаться построить дом, не имея проекта. Недавно столкнулись с заказом на корпус для промышленного контроллера. Клиент предоставил эскиз, но он был очень общим. В итоге, потребовались несколько итераций, чтобы уточнить расположение отверстий, размеры вентиляционных решеток и даже толщину стенок. Без этой детализации, конечно, выходной продукт был бы непригоден.

Очень важно, чтобы спецификация содержала не только размеры, но и требования к обработке поверхности: покраска, тиснение, текстурирование. Это влияет на стоимость, сроки и конечно, на внешний вид готового изделия. Мы работаем с различными материалами – от ABS-пластика до поликарбоната, и каждый из них требует особого подхода.

Выбор материала: компромиссы и альтернативы

Выбор материала напрямую влияет на долговечность, стоимость и область применения корпусов для управления. ABS-пластик – это бюджетный вариант, хорошо подходит для внутренних установок, но не отличается высокой устойчивостью к внешним воздействиям. Поликарбонат – более дорогой, но значительно прочнее и устойчив к ударам. А для специализированных задач, например, для оборудования, работающего в агрессивных средах, используют полипропилен или даже специальные инженерные пластики.

Часто клиенты изначально ориентируются на самые дешевые материалы, но потом жалеют об этом. Например, в одном проекте потребовался корпус для медицинского оборудования. Изначально заказчик хотел ABS, но после обсуждения с инженерами, пришли к выводу, что лучше использовать поликарбонат, несмотря на более высокую стоимость. Это позволило обеспечить необходимую стерильность и устойчивость к дезинфицирующим средствам. И, в конечном счете, снизило риск дорогостоящего брака и рекламаций.

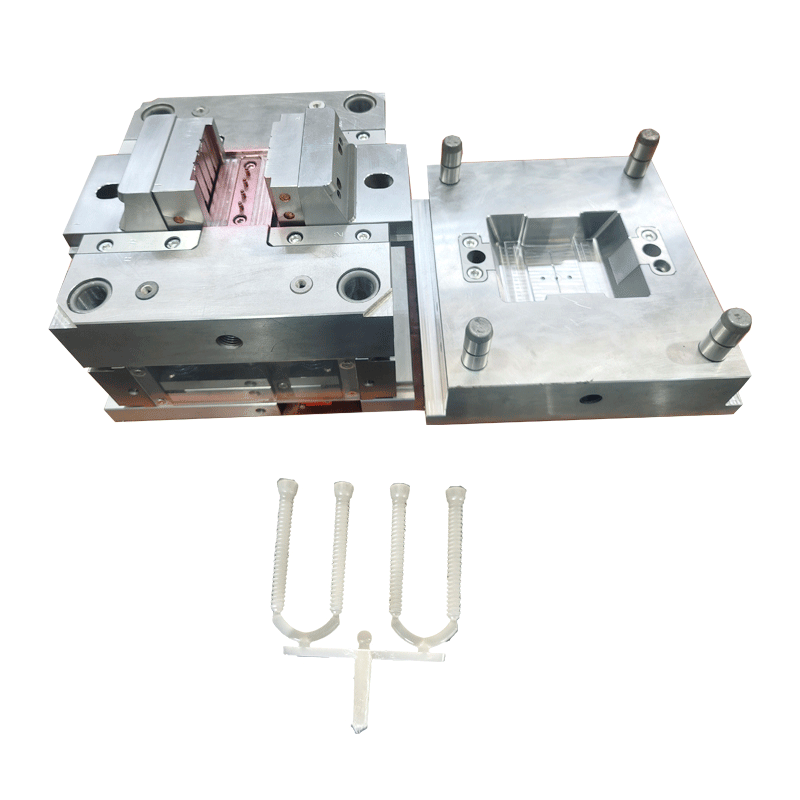

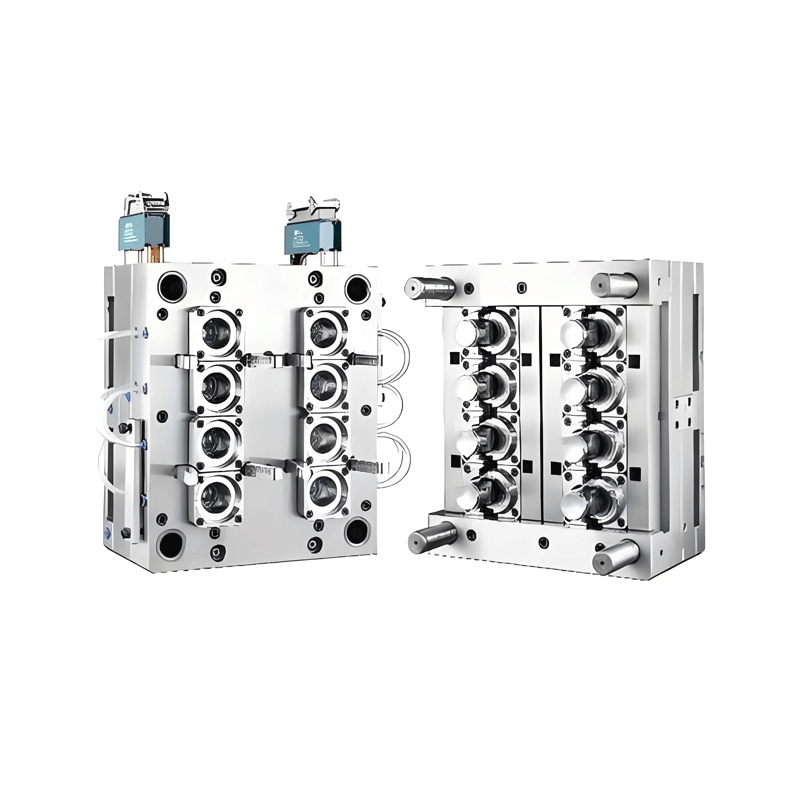

Сквозная обработка и точность изготовления

Этап обработки – critical. Недостаточная точность высечки, некачественная фрезеровка, неровные швы – все это ведет к проблемам при сборке и эксплуатации. Мы в ООО Тяньцзинь Синьсян Технология используем современное оборудование, включая станки с ЧПУ, что позволяет гарантировать высокую точность изготовления.

Иногда даже небольшие отклонения в размерах могут привести к серьезным последствиям. В одном случае, из-за недоработки при фрезеровке отверстий, невозможно было установить необходимые компоненты. Это потребовало переделки всей партии, что привело к значительным задержкам и финансовым потерям. Нам приходится постоянно совершенствовать технологические процессы и проводить контроль качества на всех этапах производства.

Контроль качества: не экономьте на этом

Контроль качества – это не просто формальность, это инвестиция в будущее. Он должен включать в себя входной контроль материалов, промежуточный контроль на различных этапах производства и выходной контроль готовой продукции.

Мы применяем различные методы контроля качества: визуальный осмотр, измерение размеров, тестирование на прочность и устойчивость к внешним воздействиям. Также, важно проводить контроль соответствия готовой продукции техническим требованиям и спецификациям. В противном случае, можно столкнуться с серьезными проблемами при эксплуатации оборудования.

Использование современных технологий в производстве

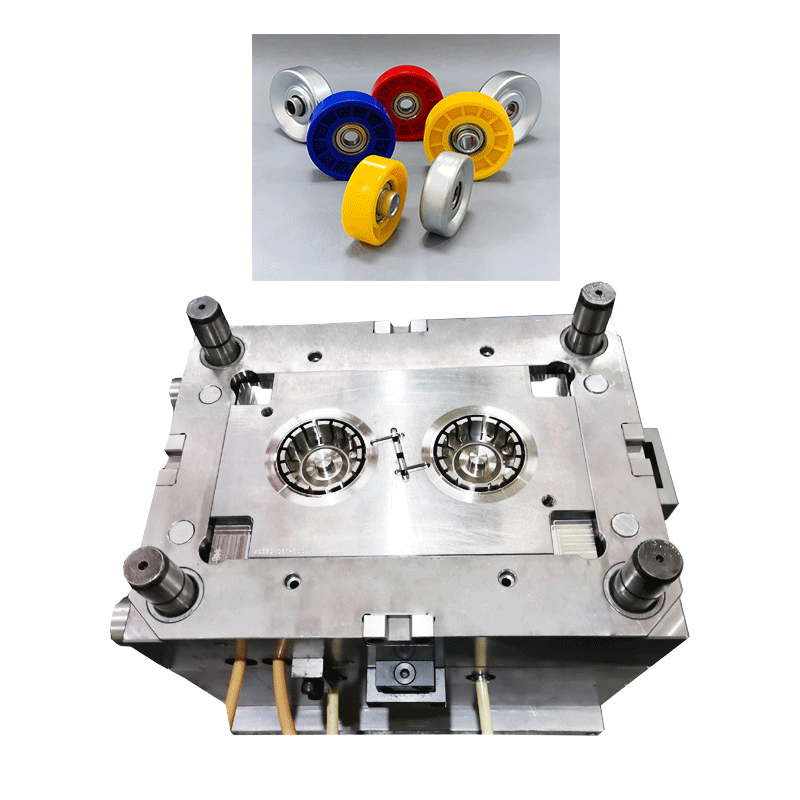

Не стоит забывать о роли современных технологий в повышении эффективности производства. Автоматизация процессов, использование 3D-моделирования и прототипирования, позволяет сократить сроки изготовления, снизить стоимость и повысить качество продукции.

Например, мы активно используем 3D-печать для изготовления прототипов. Это позволяет быстро и недорого протестировать различные варианты дизайна и конструкции корпусов для управления, и выявить потенциальные проблемы на ранних этапах. Это существенно снижает риск дорогостоящих ошибок в дальнейшем.

Сроки и логистика: важные факторы

Сроки поставки – это еще один важный фактор, на который следует обращать внимание. Не стоит доверять завышенным обещаниям. Важно учитывать все этапы производства: от изготовления деталей до сборки и упаковки готовой продукции.

Мы стараемся предоставлять реалистичные сроки и всегда информируем заказчика о возможных задержках. Также, важно учитывать логистические аспекты: транспортировку готовой продукции, таможенное оформление и доставку до места назначения.

Ошибки, которые стоит избегать при выборе производителя

Не стоит выбирать оптовый завод по производству корпусов панелей управления только на основании низкой цены. Важно учитывать репутацию производителя, его опыт работы, используемое оборудование и систему контроля качества.

Также, стоит обращать внимание на наличие сертификатов соответствия, гарантийных обязательств и возможности технической поддержки. Если у вас есть сомнения, лучше обратиться к специалистам, которые помогут вам сделать правильный выбор. Мы всегда рады предоставить консультацию и ответить на ваши вопросы.

В целом, производство корпусов для управления – это сложный процесс, требующий профессионального подхода и глубоких знаний. Важно учитывать все нюансы, начиная от спецификации и заканчивая логистикой. И только тогда можно гарантировать получение качественной продукции в срок и в рамках бюджета.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

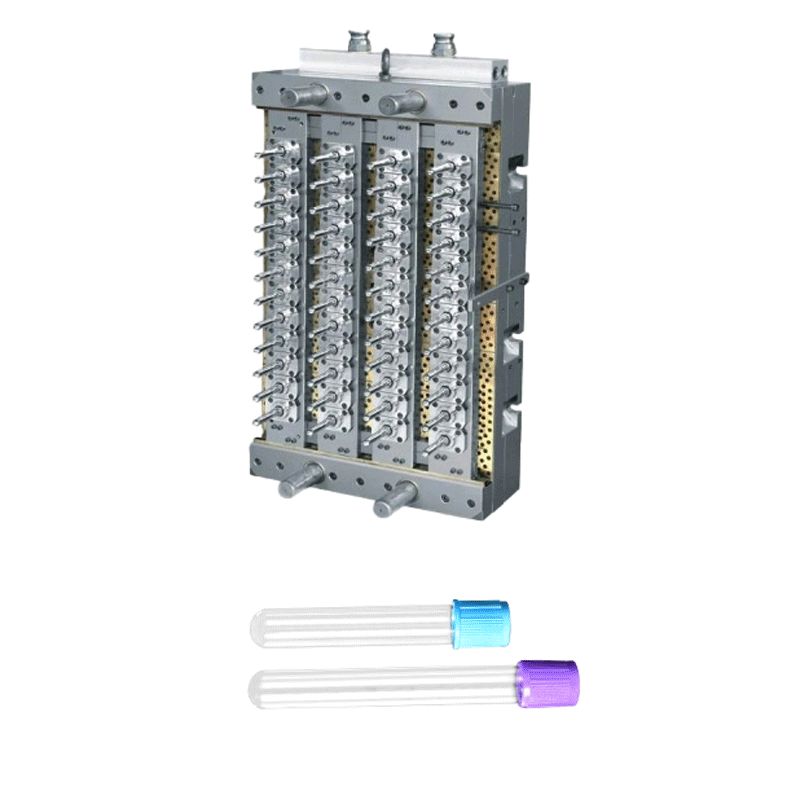

Пластиковая медицинская центрифужная пробирка

Пластиковая медицинская центрифужная пробирка -

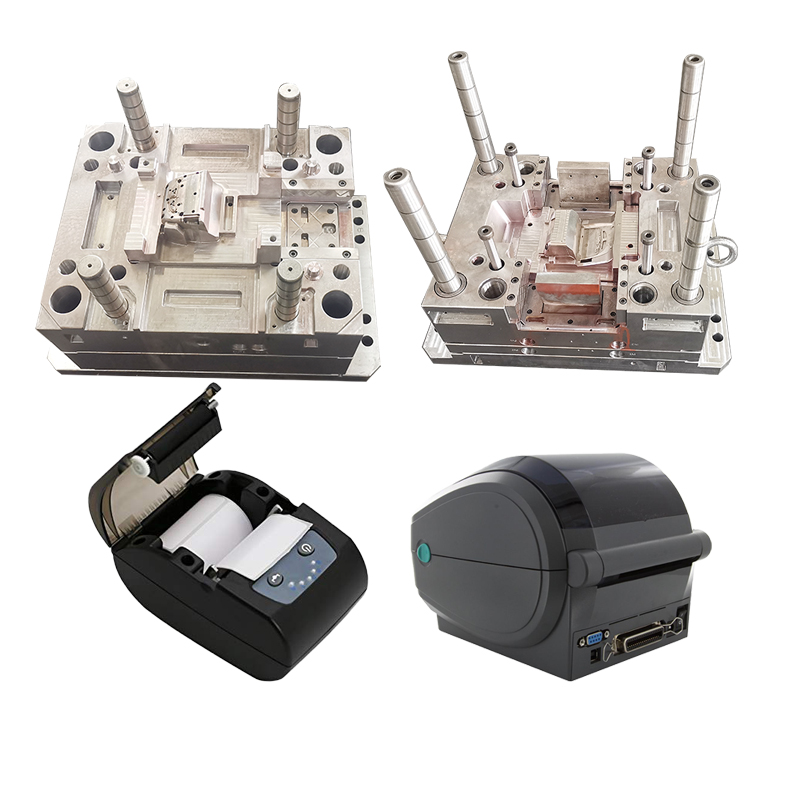

Принтер этикеток

Принтер этикеток -

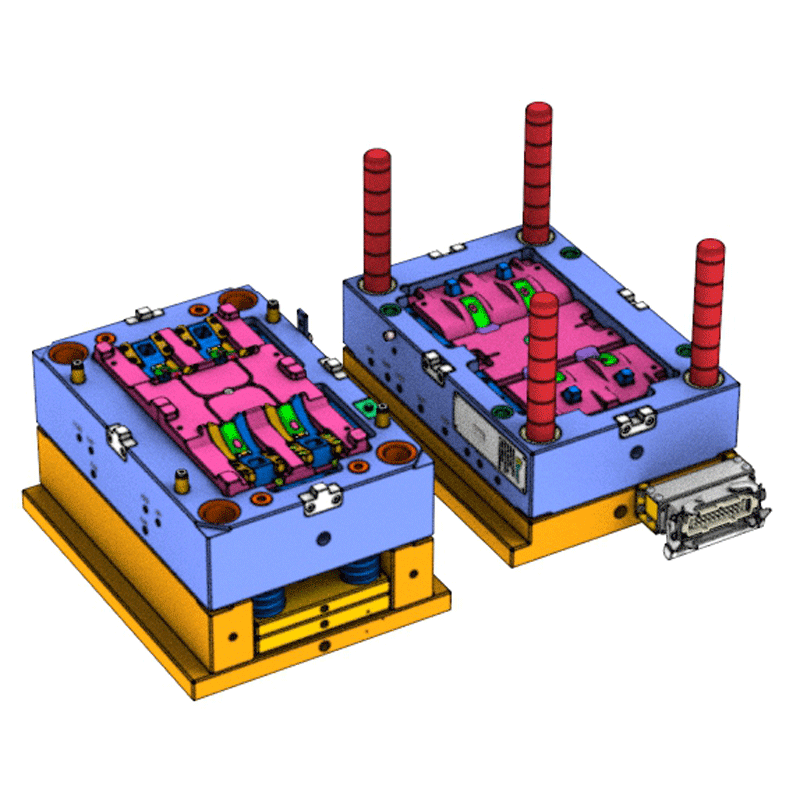

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники -

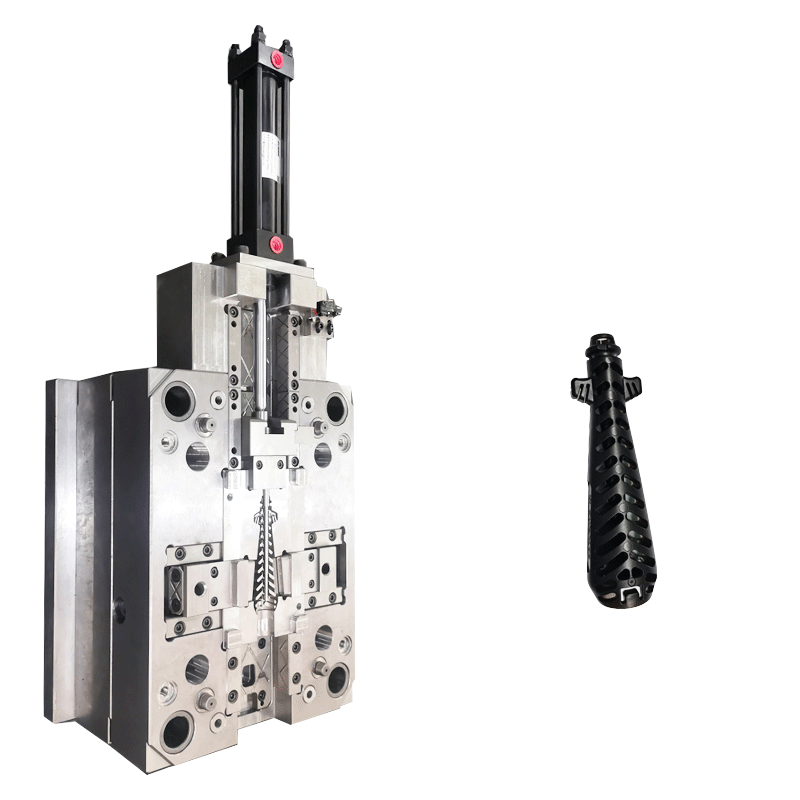

Полный шовный анкер KYBE (ручка)

Полный шовный анкер KYBE (ручка) -

Звуковая и световая пожарная сигнализация

Звуковая и световая пожарная сигнализация -

Пластиковая катушка

Пластиковая катушка -

Пластиковая пробирка для сбора крови

Пластиковая пробирка для сбора крови -

Умная камера

Умная камера -

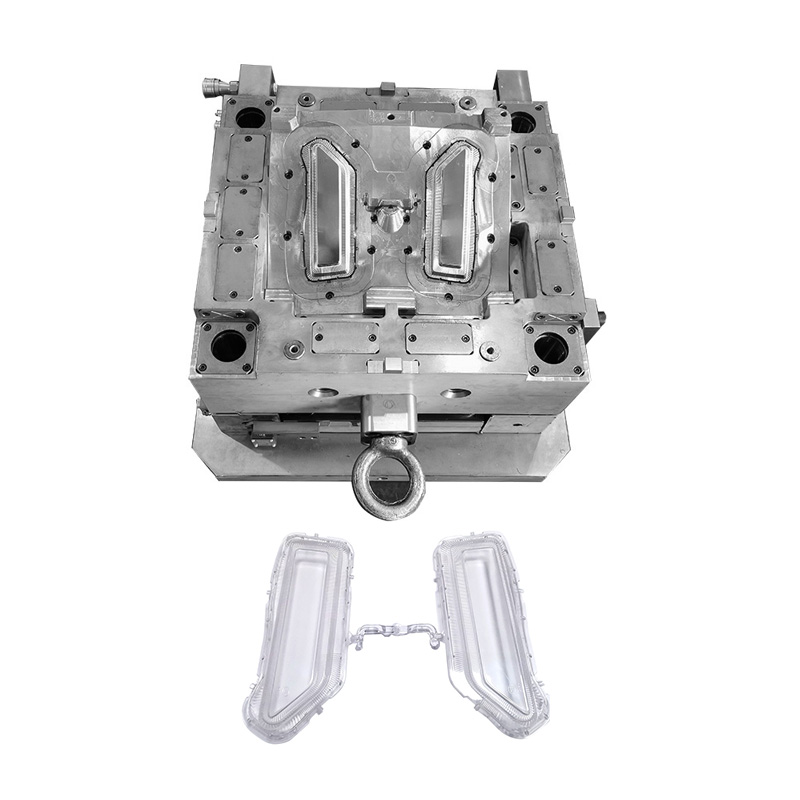

Крышка автомобильного фонаря

Крышка автомобильного фонаря -

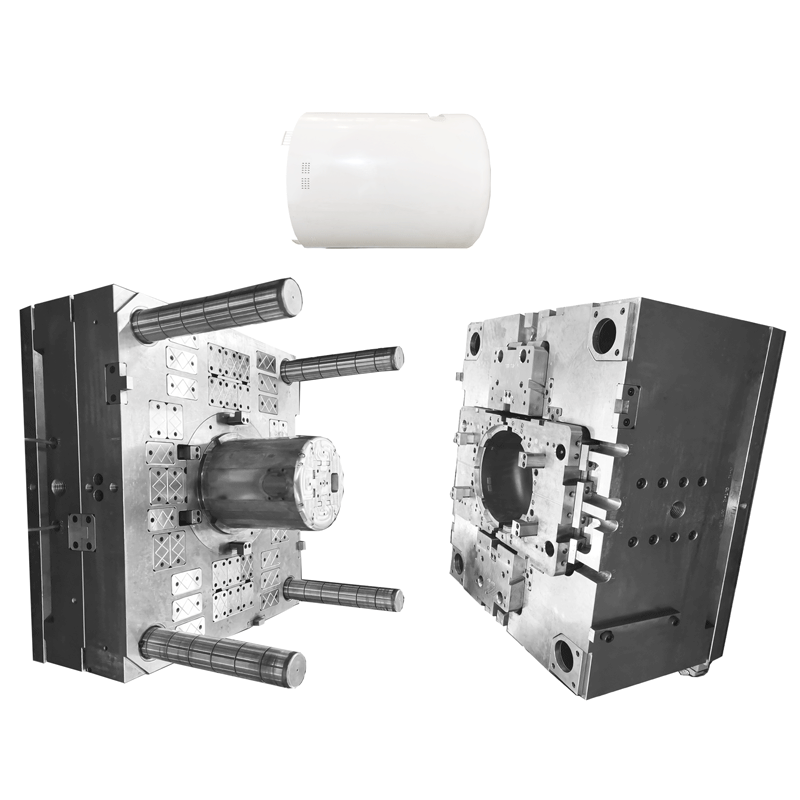

Очиститель воздуха

Очиститель воздуха -

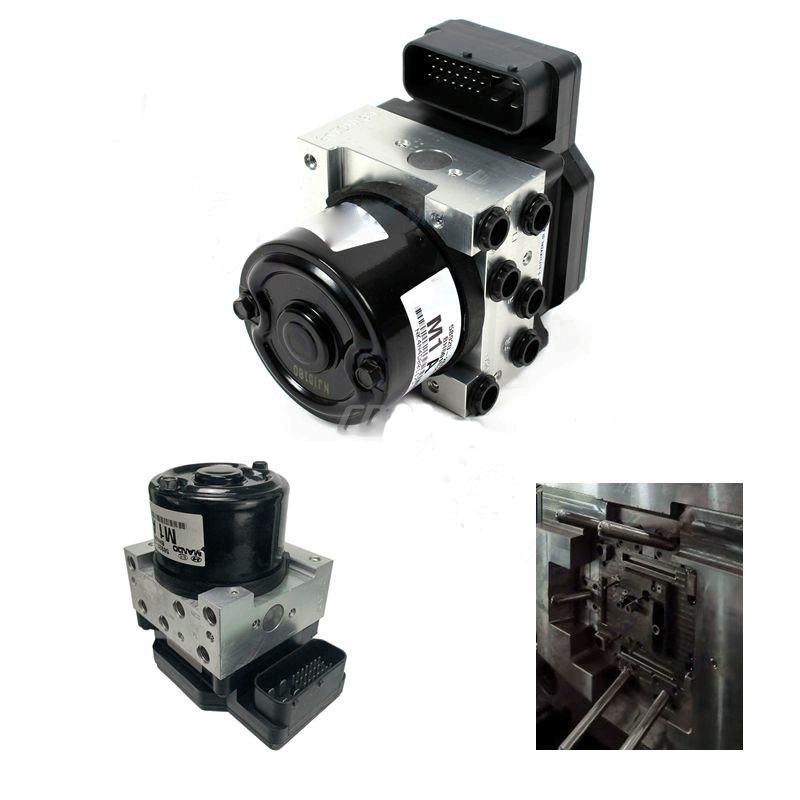

Автомобильная тормозная система ABS

Автомобильная тормозная система ABS -

Декоративная полоса на решетку радиатора автомобиля

Декоративная полоса на решетку радиатора автомобиля

Связанный поиск

Связанный поиск- Китайский производитель литьевых деталей для бытовой техники

- Ремонт штампов оптом

- Оптовые заводы по производству корпусов для электрической изоляции

- Оптовый завод по производству корпусов панелей управления

- Оптовые производители закрытых литейных форм для литья под давлением

- Штамповка литьевой стали в Китае

- Оптовые поставщики разработки и проектирования пресс-форм для литья под давлением

- производство пресс форм

- Поставщики двухцветных литьевых форм из Китая

- Корпуса панелей управления оптом