-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Оптовые производители пресс-форм для литья под давлением деталей интерьера автомобилей

Пресс-формы для литья под давлением деталей интерьера автомобилей – это, на первый взгляд, довольно узкая ниша. Но если копнуть глубже, понимаешь, что здесь кроется целый комплекс вызовов, требующих не просто технологических знаний, но и глубокого понимания автомобильного рынка, тенденций дизайна и, конечно, требований к качеству и безопасности. Часто заказчики начинают с простого – ищут поставщика, способного изготовить 'обычную' пресс-форму. А в итоге оказываются перед сложным выбором: материалы, геометрия, точность, долговечность… И, как правило, не получают именно то, что нужно. За годы работы мы сталкивались с подобными ситуациями не раз. Непродуманный дизайн детали, неверный выбор полимера – все это может привести к серьезным проблемам на этапе производства, а иногда и к полному провалу проекта. Поэтому важно понимать не только технологию литья под давлением, но и всю цепочку – от проектирования до поставки готовой продукции.

Основные этапы создания пресс-форм для автомобильных интерьеров

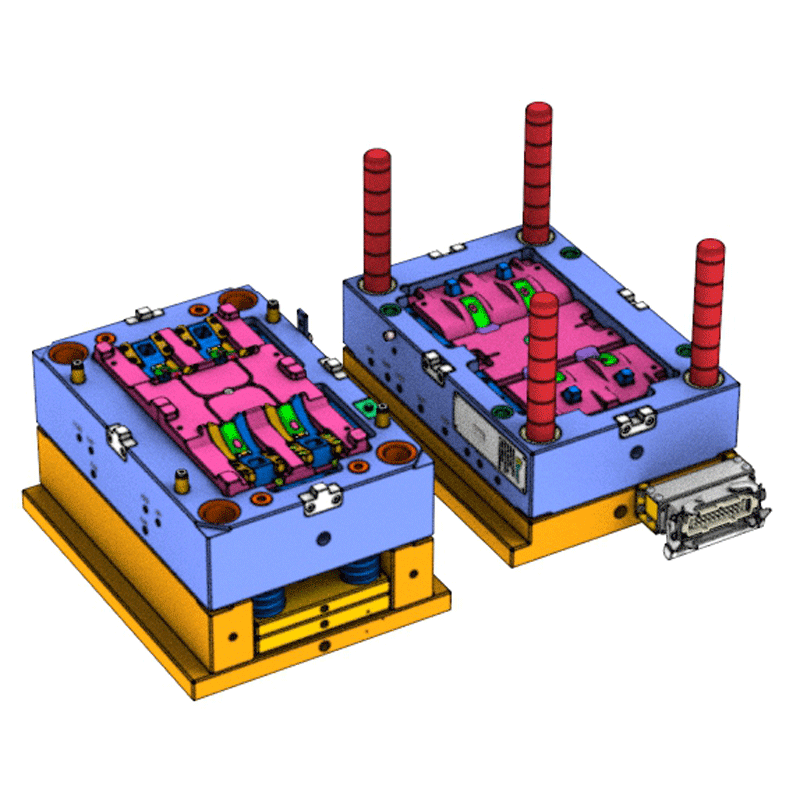

По сути, процесс создания пресс-формы для автомобильных деталей можно разбить на несколько ключевых этапов. Начинается все с проектирования детали, которое должно учитывать все особенности дальнейшей обработки и литья. Это не просто отрисовка 3D-модели, а целый комплекс инженерных расчетов, направленных на обеспечение оптимальной формы, толщины стенок, выхлопушек и других элементов, влияющих на качество готовой детали. Мы часто видим, как заказчики пренебрегают этим этапом, что в итоге приводит к проблемам с дефектами и снижением срока службы пресс-формы. Далее идет проектирование пресс-формы – выбор материала, конструкция, система охлаждения, выталкивания и т.д. Здесь важно учитывать сложность детали, требуемую точность и объемы производства. И, конечно, технологию литья под давлением, которую будет использоваться.

И, конечно, не стоит забывать о важности моделирования процесса литья. Это позволяет выявить возможные дефекты еще на стадии проектирования и оптимизировать конструкцию пресс-формы. Мы используем современные CAE-системы для анализа потока расплава, распределения температуры и давления. Это помогает избежать проблем с деформациями, усадка и другими негативными явлениями. В последнее время все большую популярность набирает использование 3D-печати для создания прототипов пресс-форм. Это позволяет быстро и недорого протестировать различные варианты конструкции и внести необходимые корректировки.

Материалы пресс-форм: выбор в пользу надежности

Выбор материала для пресс-формы – это критически важный фактор, который напрямую влияет на ее долговечность и качество изготавливаемых деталей. В автомобильной промышленности обычно используют высокопрочные стали специального назначения, такие как инструментальные стали, способные выдерживать высокие температуры и давления. Различные марки стали имеют разные характеристики – твердость, износостойкость, теплопроводность и т.д. Выбор конкретной марки зависит от типа полимера, который будет литься, а также от требований к качеству и сроку службы детали. Например, для литья полипропилена часто используют стали с повышенной износостойкостью, а для литья полиамида – стали с высокой теплопроводностью. Иногда применяют и керамические материалы, особенно при литье послойных конструкций.

Мы тесно сотрудничаем с поставщиками материалов и всегда консультируем заказчиков по выбору оптимальной марки стали. Важно учитывать не только стоимость материала, но и его долговечность, возможность обработки и ремонта. Также необходимо учитывать условия эксплуатации пресс-формы – температуру, давление, наличие агрессивных сред. Например, при литье деталей, контактирующих с маслом или другими жидкостями, необходимо использовать стали с повышенной коррозионной стойкостью. Мы не раз сталкивались с ситуациями, когда использование неподходящего материала приводило к быстрому износу пресс-формы и необходимости ее замены.

Автоматизация и контроль качества: залог стабильности производства

Современные пресс-формы для литья под давлением часто оснащаются системами автоматизации и контроля качества. Это позволяет повысить производительность, снизить количество дефектов и обеспечить стабильность производства. Автоматические системы охлаждения, выталкивания и подачи материала позволяют оптимизировать процесс литья и сократить время цикла. Системы контроля качества, такие как автоматический контроль размеров и дефектов, позволяют выявлять проблемы на ранних стадиях и предотвращать выпуск некачественной продукции. В последнее время все большую популярность набирают системы машинного зрения для автоматического контроля качества. Они позволяют выявлять даже незначительные дефекты, которые не видны невооруженным глазом. Мы используем различные системы контроля качества, в зависимости от требований заказчика и типа детали.

И, конечно, важную роль играет квалификация персонала. Опытные операторы и инженеры способны выявлять и устранять проблемы, которые возникают в процессе производства. Мы проводим регулярное обучение персонала и постоянно совершенствуем свои технологии. Автоматизация и контроль качества – это не просто модные тенденции, а необходимость для обеспечения стабильности и конкурентоспособности производства.

Проблемы и решения: опыт, полученный на практике

С опытом работы в этой сфере, конечно, накопилось немало историй, которые можно считать уроками. Например, мы сталкивались с проблемой деформации деталей при литье большого объема. Оказалось, что неверно рассчитана толщина стенок детали, и при большом объеме расплав не успевает равномерно заполнить все полости формы. Решение – перепроектирование детали с увеличением толщины стенок и оптимизацией геометрии. Также часто встречаются проблемы с образованием 'водовременных' дефектов – следов от каналов охлаждения. Это можно решить путем оптимизации системы охлаждения и использования более качественных материалов. Иногда приходится идти на сложные инженерные решения, чтобы избежать этих проблем.

Еще одна распространенная проблема – это некачественная поверхность деталей. Это может быть связано с неправильным выбором материала, неверной настройкой процесса литья или использованием неподходящей системы охлаждения. Решение – оптимизация процесса литья, использование более качественных материалов и применение специальных покрытий для пресс-форм. Нам приходилось тратить много времени и сил на поиск оптимальных решений, чтобы добиться желаемого качества поверхности. Мы всегда стараемся найти наиболее эффективный и экономичный способ решения проблемы.

ООО Тяньцзинь Синьсян Технология: надежный партнер в области производства пресс-форм

ООО Тяньцзинь Синьсян Технология – это команда профессионалов, обладающих богатым опытом в области производства пресс-форм для литья под давлением деталей интерьера автомобилей. Мы предлагаем полный спектр услуг – от проектирования до поставки готовой продукции. Мы ценим индивидуальный подход к каждому заказчику и всегда стремимся предложить оптимальное решение, соответствующее его требованиям и бюджету. Наш опыт и знания позволяют нам решать самые сложные задачи и обеспечивать высокое качество изготавливаемых деталей.

Мы используем современное оборудование и технологии, а также постоянно совершенствуем свои навыки. Наша цель – быть надежным партнером для наших заказчиков и помогать им добиваться успеха в автомобильной промышленности. Более подробную информацию о наших услугах и проектах вы можете найти на нашем сайте: https://www.moldall.ru. Мы всегда готовы ответить на ваши вопросы и предложить вам оптимальное решение для вашего бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластиковая медицинская центрифужная пробирка

Пластиковая медицинская центрифужная пробирка -

Домашний умный очиститель воды

Домашний умный очиститель воды -

Автомобильная вентиляционная насадка

Автомобильная вентиляционная насадка -

Пластиковая катушка

Пластиковая катушка -

База для смарт-часов

База для смарт-часов -

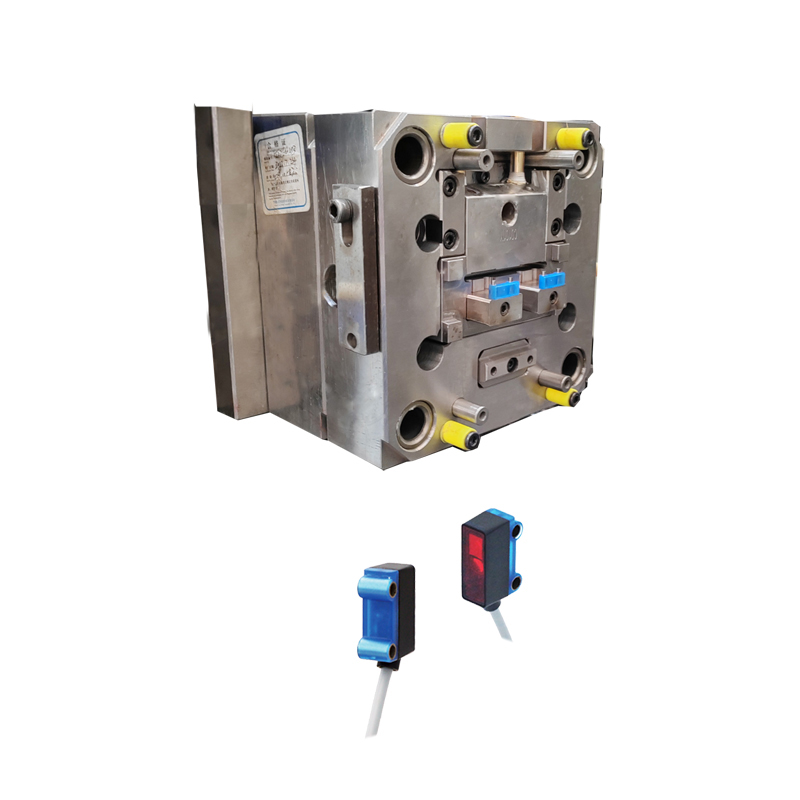

Промышленные датчики

Промышленные датчики -

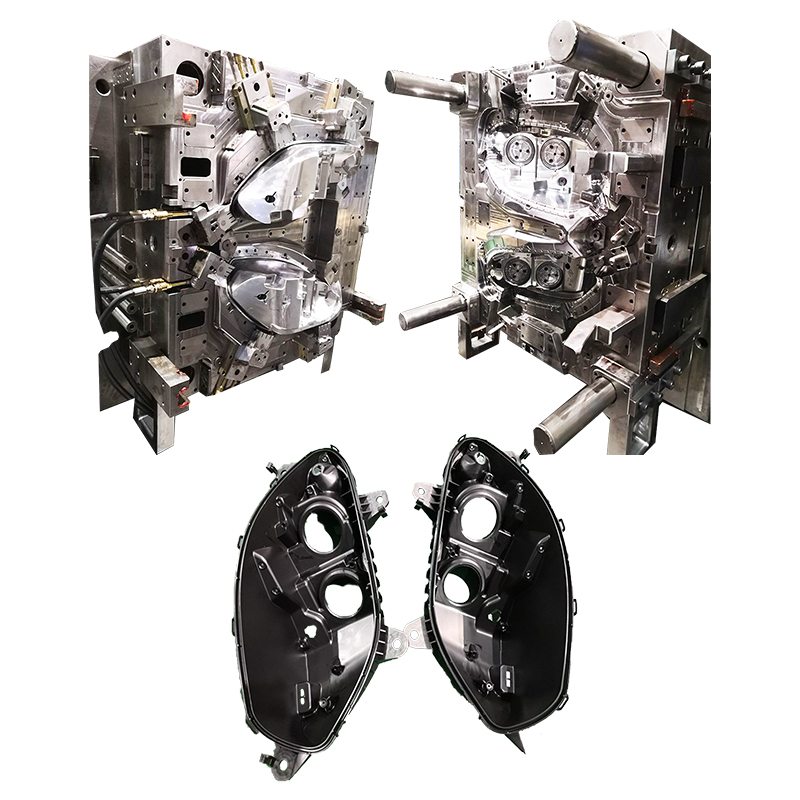

Корпус автомобильной фары

Корпус автомобильной фары -

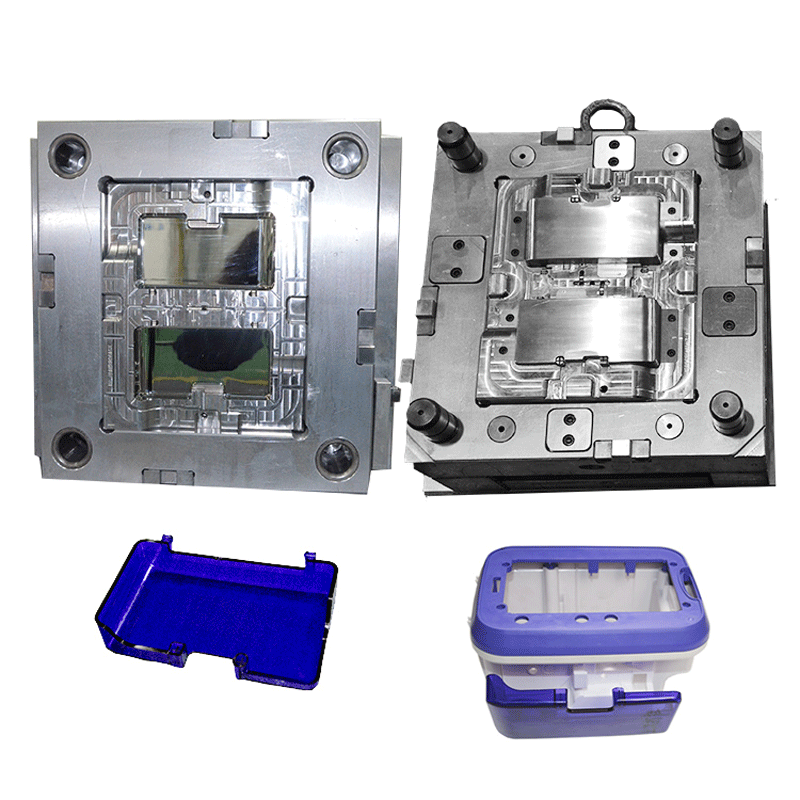

Корпус насоса для питания

Корпус насоса для питания -

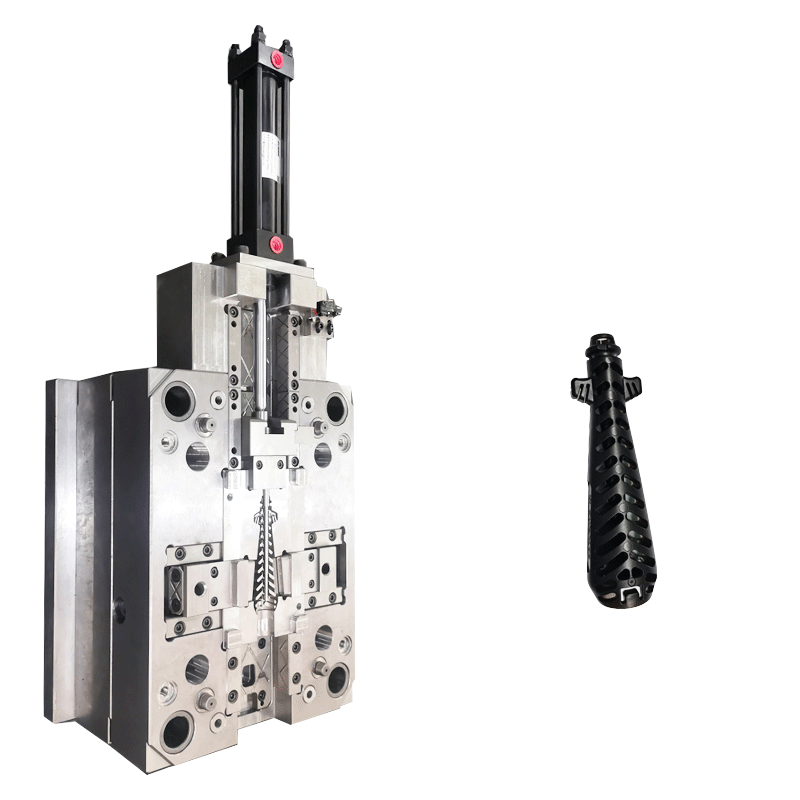

Полный шовный анкер KYBE (ручка)

Полный шовный анкер KYBE (ручка) -

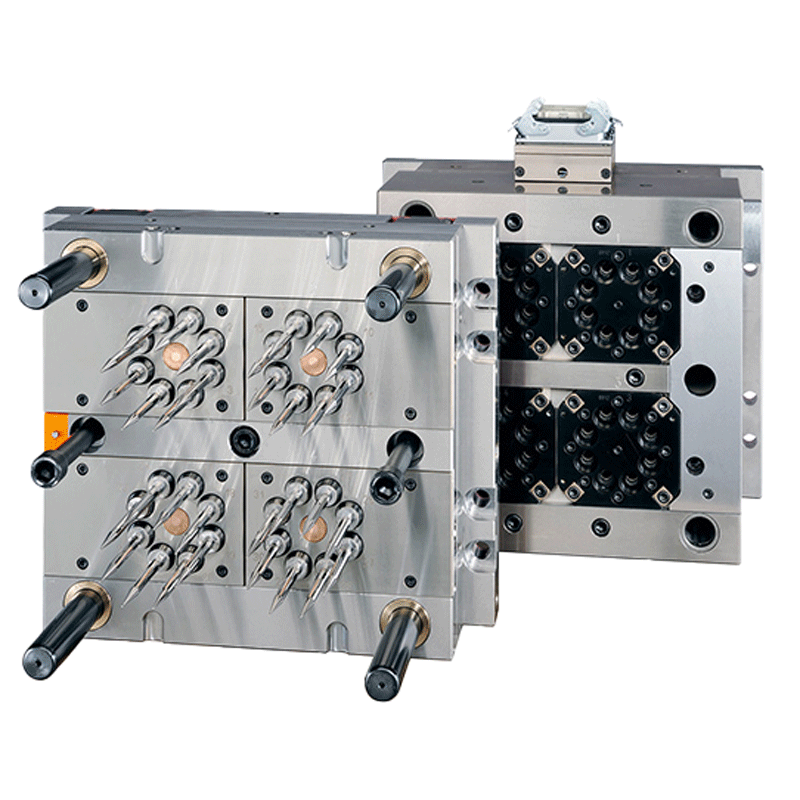

Наконечники пипеток

Наконечники пипеток -

Пластиковая часть электрического переключателя

Пластиковая часть электрического переключателя -

Звуковая и световая пожарная сигнализация

Звуковая и световая пожарная сигнализация

Связанный поиск

Связанный поиск- Закрытые формы для литья под давлением в Китае

- Литьевые формы для литья под давлением

- Производители металлических форм для литья под давлением

- изготовление пресс форм для пресса

- литьевой пластик для форм

- Завод по производству разъемов и соединителей

- Китайский завод автомобильных пластиковых деталей

- Китайские производители форм для литья резины

- Заводы по производству корпусов электрической изоляции в Китае

- Поставщики пресс-форм стоимость