-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Оптовые производители беспыльных цехов литья под давлением

Проблема пыли в цехах литья под давлением – это, как мне кажется, одна из самых недооцененных в нашей отрасли. Многие заводские руководители, как будто упрямо не желая видеть очевидное, считают, что небольшое количество пыли – это неизбежность технологического процесса, не стоит тратить ресурсы на борьбу с ней. А ведь это серьезно влияет не только на качество продукции, но и на безопасность персонала, а также на долговечность оборудования. В последнее время наблюдается повышенный интерес к решениям для создания беспыльных цехов литья под давлением, но реальное применение этих технологий часто сталкивается с неожиданными сложностями. В этой статье я хотел бы поделиться своим опытом, поделиться наблюдениями и, возможно, немного развеять некоторые мифы.

Почему пыль – это не просто 'неизбежность'

Прежде всего, давайте разберемся, почему так важно бороться с пылью в цехах литья под давлением. В основном, это касается тальк-наполненного полиамида, а также других материалов, при работе с которыми образуются мелкодисперсные частицы. Эти частицы, попадая в воздух, могут не только ухудшать видимость, но и вызывать серьезные респираторные заболевания у работников. Кроме того, пыль может оседать на поверхности детали, приводя к дефектам покрытия и снижению качества поверхности. А если говорить о технологическом процессе, то пыль может попадать в пресс-форму, вызывая ее износ и повреждения, что ведет к снижению срока службы и увеличению затрат на обслуживание.

Я помню один случай, когда на одном из заводов мы столкнулись с серьезной проблемой, связанной с пылью. Изначально руководство решило, что достаточно просто установить вентиляционную систему. Но этого оказалось недостаточно. Пыль продолжала распространяться по цеху, оседать на оборудовании и продуктах. После более детального анализа мы пришли к выводу, что проблема не только в вентиляции, но и в недостаточной герметичности оборудования, а также в неправильном выборе фильтров. Пришлось полностью пересматривать систему вентиляции и внедрять дополнительные меры по улавливанию пыли прямо в источнике ее образования.

Фильтрация пыли: выбор правильной системы

Выбор системы фильтрации – это ключевой момент в создании беспыльного цеха литья под давлением. Существует множество различных типов фильтров: от простых угольных до сложных многоступенчатых систем, включающих HEPA-фильтры и электростатические фильтры. Выбор конкретной системы зависит от типа материала, с которым работает цех, объема образующейся пыли и требований к чистоте воздуха.

Например, при работе с тальк-наполненными полиамидами рекомендуется использовать системы с HEPA-фильтрами, которые способны улавливать частицы размером до 0,3 микрон. Однако, использование HEPA-фильтров требует регулярного обслуживания и замены, а также может быть довольно дорогостоящим. В некоторых случаях, более эффективным решением может быть использование электростатических фильтров, которые способны улавливать более мелкие частицы и требуют меньше обслуживания.

Опыт применения технологий пылеулавливания

Мы в ООО Тяньцзинь Синьсян Технология активно занимаемся разработкой и внедрением систем пылеулавливания для цехов литья под давлением. Мы предлагаем широкий спектр решений, от индивидуальных проектов до готовых комплексов. Наш опыт позволяет нам подходить к решению каждой задачи комплексно, учитывая все особенности производственного процесса. Мы не просто продаем оборудование, мы предлагаем комплексную поддержку, включая проектирование, монтаж, пусконаладку и сервисное обслуживание.

Недавно мы успешно реализовали проект по созданию беспыльного цеха литья под давлением для крупной компании, специализирующейся на производстве деталей для автомобильной промышленности. Цех был оборудован системой локальной вытяжной вентиляции, включающей пылесборники и фильтры HEPA. Кроме того, мы внедрили систему автоматического контроля уровня пыли в воздухе и систему оповещения о превышении допустимых концентраций. В результате, уровень пыли в цеху был снижен до минимально возможного значения, что позволило улучшить качество продукции и повысить безопасность труда.

Технологии локальной вытяжки и герметизации оборудования

Одним из важнейших аспектов создания беспыльного цеха литья под давлением является эффективная локальная вытяжка. Это означает, что пыль должна улавливаться прямо в источнике ее образования, а не распространяться по всему цеху. Для этого используются различные типы вытяжных зонты и вытяжные шкафы, которые устанавливаются над пресс-формой и другими местами, где образуется пыль.

Кроме того, важно обеспечить герметичность оборудования. Это означает, что пресс-формы и другие детали, контактирующие с расплавленным пластиком, должны быть надежно закрыты, чтобы пыль не могла выходить наружу. Для этого используются различные типы уплотнений и соединений.

Возможные трудности и способы их преодоления

Как я уже говорил, создание беспыльного цеха литья под давлением – это не всегда простой процесс. На пути могут возникнуть различные трудности, которые необходимо учитывать и учитывать при проектировании системы пылеулавливания. Например, сложность конструкции оборудования может затруднить монтаж вытяжных зонтов и фильтров. А высокая влажность в цехе может привести к образованию конденсата на фильтрах, что снижает их эффективность.

Чтобы преодолеть эти трудности, необходимо тщательно планировать монтаж системы пылеулавливания и использовать качественные материалы и комплектующие. Кроме того, важно регулярно проводить техническое обслуживание системы, чтобы избежать засорения фильтров и других проблем.

Заключение

Создание беспыльного цеха литья под давлением – это задача, требующая комплексного подхода и опыта. Но я уверен, что это инвестиция, которая окупается. Не только за счет улучшения качества продукции и повышения безопасности труда, но и за счет снижения затрат на обслуживание оборудования и снижение рисков возникновения производственных аварий.

ООО Тяньцзинь Синьсян Технология готова предложить вам свои решения для создания беспыльных цехов литья под давлением. Мы поможем вам разработать оптимальную систему пылеулавливания, которая будет соответствовать всем требованиям вашего производства. Обращайтесь, будем рады сотрудничеству!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

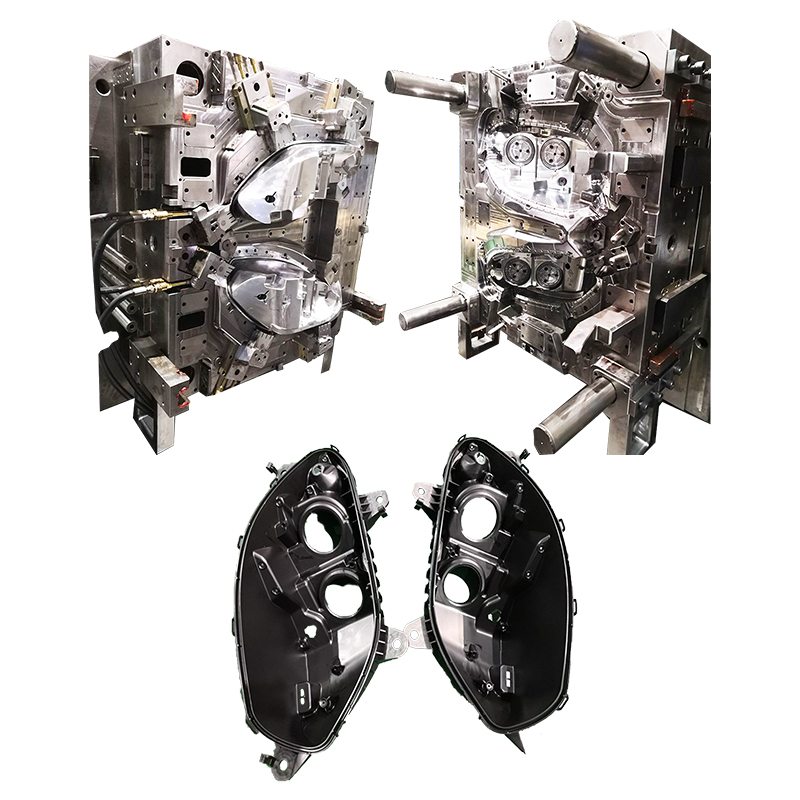

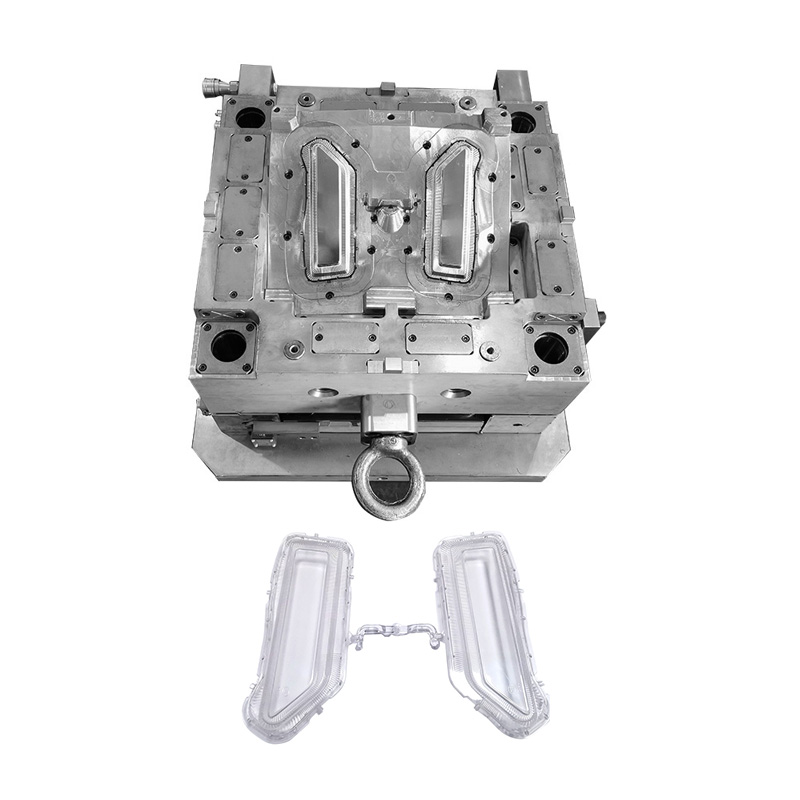

Корпус автомобильной фары

Корпус автомобильной фары -

Автомобильная вентиляционная насадка

Автомобильная вентиляционная насадка -

Ручка для медицинского косметического инструмента

Ручка для медицинского косметического инструмента -

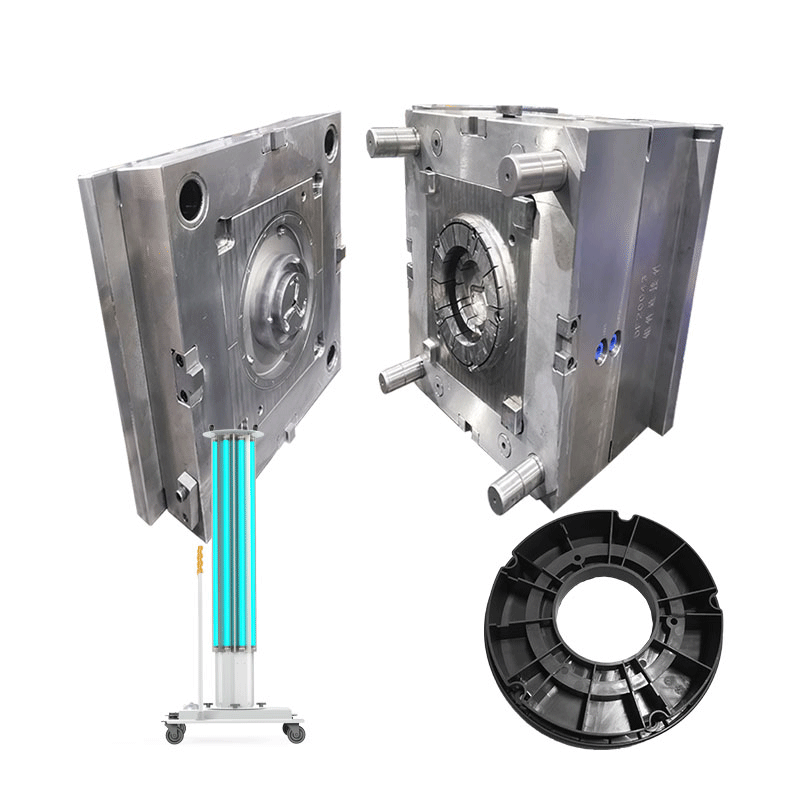

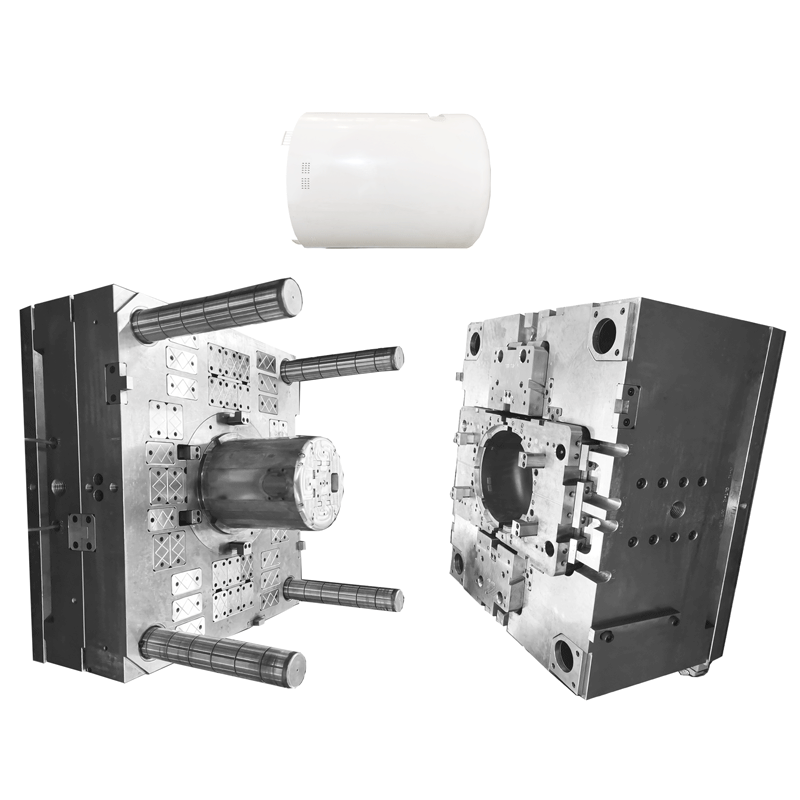

Очиститель воздуха

Очиститель воздуха -

Пластиковая катушка

Пластиковая катушка -

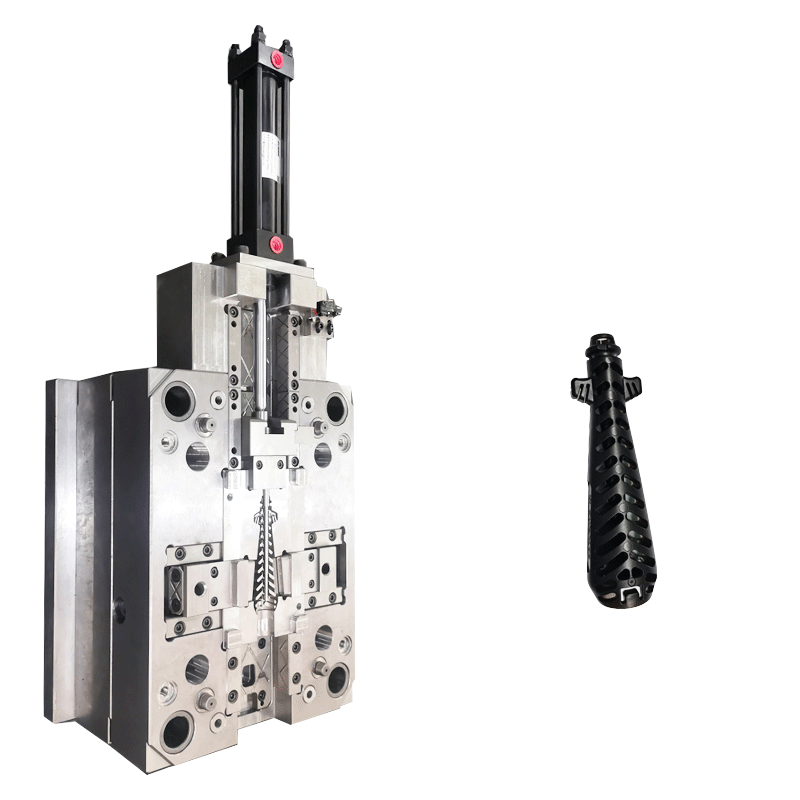

Полный шовный анкер KYBE (ручка)

Полный шовный анкер KYBE (ручка) -

Пластиковая медицинская центрифужная пробирка

Пластиковая медицинская центрифужная пробирка -

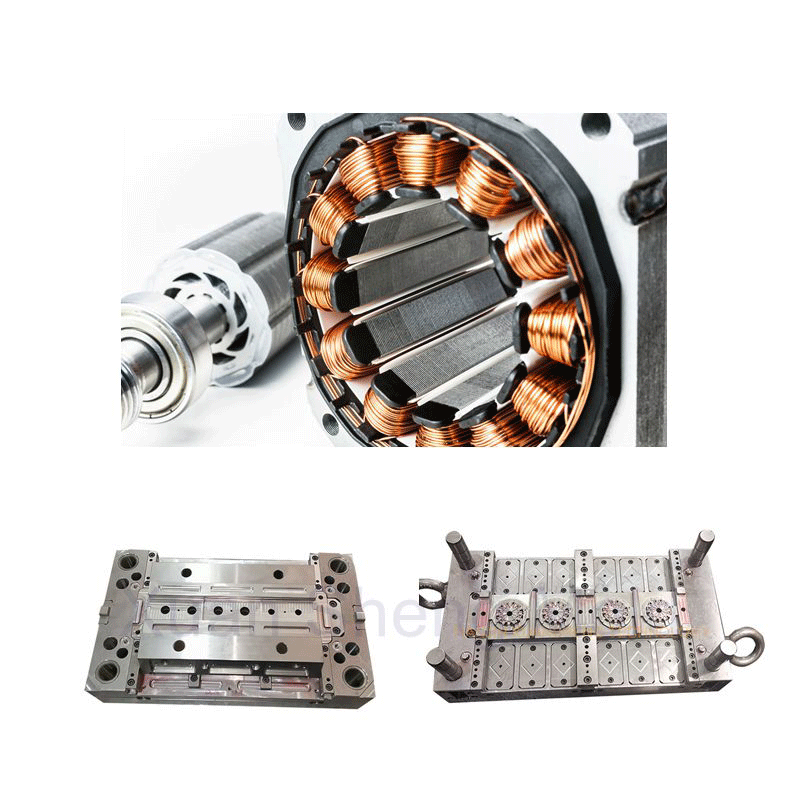

Ротор статора над формой вставки формовки

Ротор статора над формой вставки формовки -

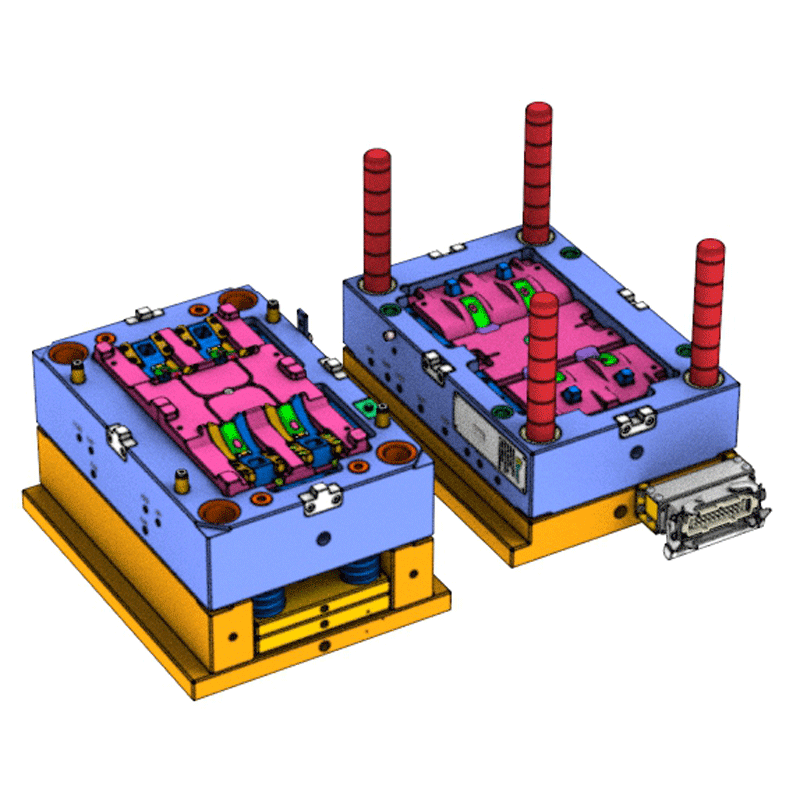

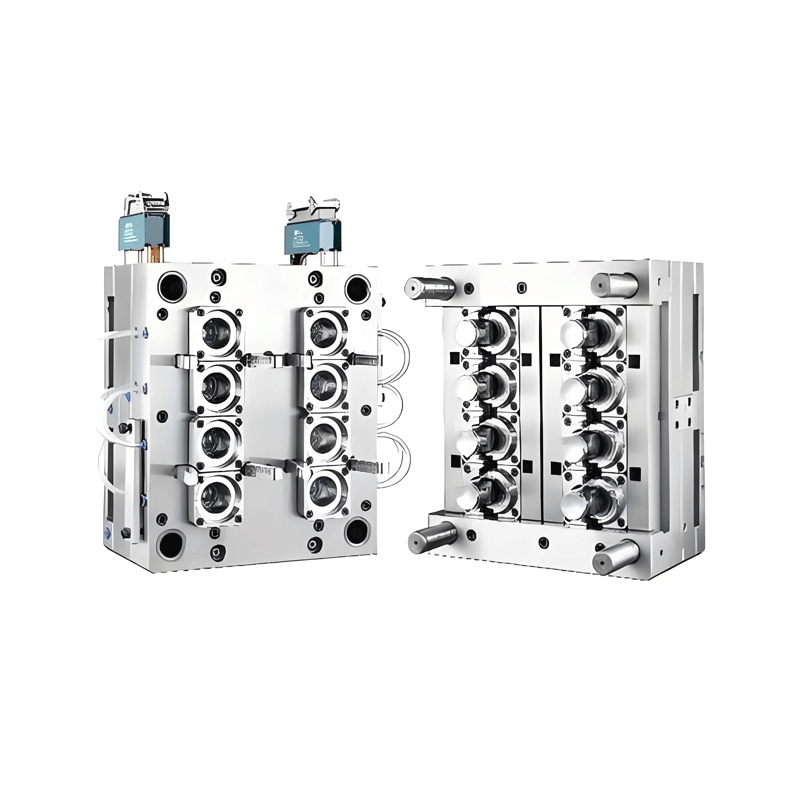

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники -

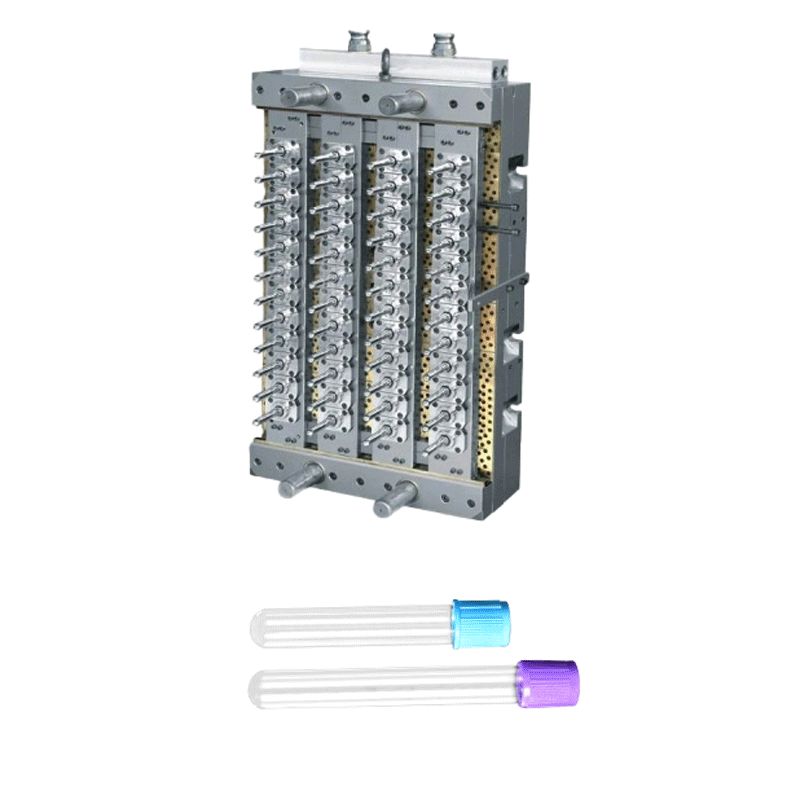

Пластиковая пробирка для сбора крови

Пластиковая пробирка для сбора крови -

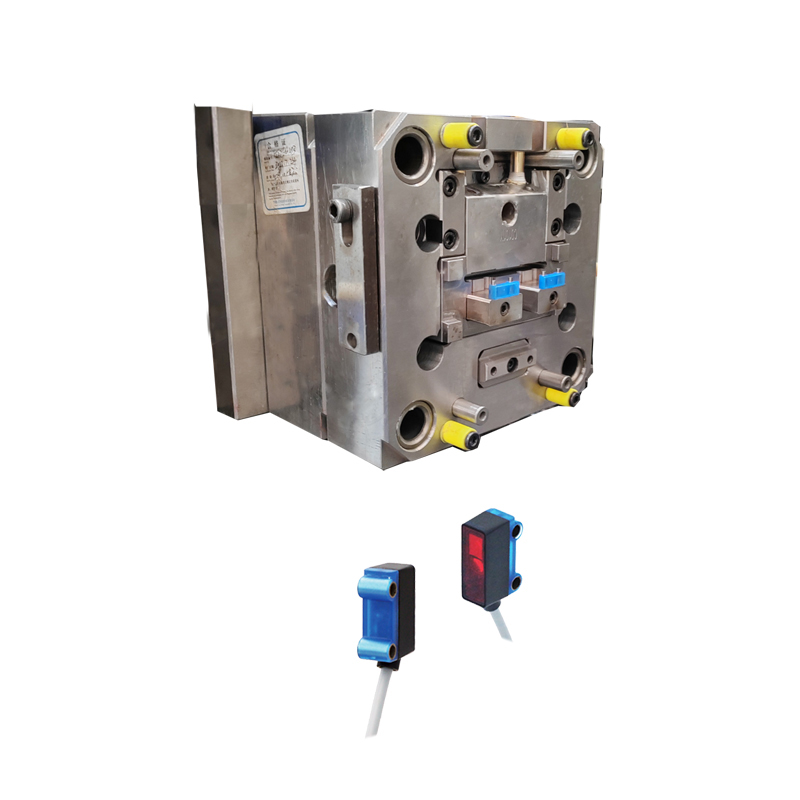

Промышленные датчики

Промышленные датчики -

Крышка автомобильного фонаря

Крышка автомобильного фонаря

Связанный поиск

Связанный поиск- Оптовые поставщики разработки и проектирования пресс-форм для литья под давлением

- Производители прецизионных пресс-форм в Китае

- Заводы по производству пресс-форм для литья под давлением для товаров повседневного спроса в Китае

- Оптовые заводы по производству корпусов для модулей сенсорных дисплеев

- Китайские производители форм для литья под давлением из металла

- Оптовые производители пластиковых шестерен

- Заводы по производству литьевых деталей для электронных изделий

- Обработка с ЧПУ сложных криволинейных металлических деталей в Китае

- Оптовые производители разработки и проектирования пресс-форм для литья под давлением

- Двухцветная пресс-форма для литья под давлением