-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Оптовые пластиковые формы для литья под давлением для тонких стенок

На рынке постоянно растут требования к тонкостенным изделиям из пластика – автомобильные детали, бытовая техника, медицинские инструменты… Часто вижу недопонимание: 'Ну, возьмем форму, которая выглядит хорошо, и все будет работать'. Это, мягко говоря, заблуждение. Работа с оптовыми пластиковыми формами для литья под давлением для тонких стенок – это целая наука, и без понимания нюансов легко наделать ошибок. Сегодня хочу поделиться опытом, как мы решаем эти задачи в ООО Тяньцзинь Синьсян Технология, и какие сложности возникают на каждом этапе.

Проблемы, связанные с тонкостенными изделиями

Итак, что же делает производство тонкостенных изделий таким сложным? Первая и самая очевидная проблема – это риск деформации формы и самого изделия при охлаждении расплава. Разница температур между внутренней и внешней сторонами детали создает значительные напряжения. Если форма недостаточно прочная или охлаждение происходит неравномерно, это может привести к трещинам, вздутиям и другим дефектам.

Дальше – распределение толщины стенок. В тонкостенных формах крайне важно обеспечить равномерное охлаждение по всей толщине. Это требует тщательного проектирования каналов охлаждения и оптимизации геометрии формы. Неправильное распределение потока охлаждающей жидкости приведет к неравномерному охлаждению и, как следствие, к дефектам.

И, наконец, выбор материала для формы. Для оптовых пластиковых форм, предназначенных для работы с тонкостенными деталями, обычно используют высокопрочные и термостойкие сплавы, такие как инструмент сталь или графитовый сплав. Но даже в этом случае необходимо учитывать особенности конкретного пластика, который будет литься.

Материалы для изготовления форм под тонкостенные детали

Рассмотрим подробнее выбор материалов. Чаще всего используются различные марки инструментальной стали, отличающиеся по твердости и износостойкости. Но это не единственный вариант. Для более требовательных задач, где требуется высокая термостойкость, применяют графитовые сплавы. Они обладают отличной теплопроводностью и устойчивы к высоким температурам, что критически важно при литье под давлением. Иногда используют и специальные полимерные материалы, например, PEEK или PEI, которые применяются для серийного производства.

Важно учитывать стоимость материалов. Инструментальная сталь – это относительно недорогой вариант, но графитовые сплавы существенно дороже. Выбор материала – это всегда компромисс между стоимостью, долговечностью и качеством конечного продукта.

Мы часто сталкиваемся с вопросом о применении различных покрытий для форм. Например, TiN (нитрид титана) или PVD (Physical Vapor Deposition) покрытия повышают износостойкость и улучшают качество поверхности детали. Но это тоже увеличивает стоимость изготовления формы. При выборе покрытия важно учитывать тип пластика и условия литья.

Дизайн формы для тонких стенок: ключевые моменты

Проектирование оптовых пластиковых форм для тонких стенок – это отдельный процесс, требующий опыта и знания. Главный принцип – минимизация деформаций и обеспечение равномерного охлаждения. Например, мы часто используем многоканальное охлаждение с тонкими каналами, расположенными близко к деталям.

Еще один важный момент – это применение 'ушек' и 'выпуклостей' в геометрии формы. Они помогают уменьшить напряжения в детали при охлаждении и извлечении из формы. Также стараемся избегать острых углов и резких переходов, так как они могут стать концентраторами напряжений.

Важно помнить про систему выталкивания. Она должна быть надежной и обеспечивать легкое извлечение детали из формы без повреждений. Использование газовых выталкивателей может быть эффективным для тонкостенных изделий, но требует тщательной настройки давления.

Практический пример: литье деталей для автомобильной промышленности

Недавно мы работали над проектом по изготовлению форм для деталей кузова автомобиля. Требования к качеству были очень высокими, так как эти детали должны соответствовать строгим стандартам безопасности. Мы использовали графитовый сплав для формы и разработали систему охлаждения с множеством тонких каналов. В результате нам удалось добиться отличной геометрии детали и минимизировать дефекты. Особое внимание уделили выбору материала – необходимо было, чтобы деталь выдерживала высокие температуры и механические нагрузки.

Конечно, не все проекты идут гладко. Были случаи, когда при первом запуске формы возникали дефекты. Чаще всего это связано с неправильной настройкой параметров литья или неоптимальным дизайном формы. В таких случаях мы проводим анализ причин дефектов и вносим необходимые изменения в конструкцию формы или параметры литья.

Для оптимизации работы форм, особенно для оптовых пластиковых форм для литья под давлением для тонких стенок, мы применяем методы компьютерного моделирования, такие как CFD (Computational Fluid Dynamics) и FEA (Finite Element Analysis). Это позволяет нам предсказать поведение формы и детали при литье и оптимизировать конструкцию формы.

Особенности работы с различными пластиками

Важно понимать, что каждый пластик имеет свои особенности, которые необходимо учитывать при проектировании формы и настройке параметров литья. Например, полиамид (PA) требует более высокой температуры и давления, чем полипропилен (PP). Также важно учитывать усадку пластика при охлаждении, которая может привести к деформации детали.

Работа с термопластами класса PEEK или PEI требует особого подхода, так как они имеют высокие требования к чистоте и безопасности. Не допускается использование материалов, которые могут загрязнить расплав. При работе с этими пластиками необходимо использовать специальные системы фильтрации и очистки расплава.

Оптимизация параметров литья – это важный этап, который влияет на качество конечного продукта. Необходимо подобрать оптимальную температуру расплава, давление литья и время выдержки. Эти параметры зависят от типа пластика, геометрии детали и конструкции формы. В ООО Тяньцзинь Синьсян Технология мы постоянно совершенствуем наши технологии литья и используем современные методы управления процессом.

Проблемы с конкретными видами пластика и решения

При работе с поликарбонатом (PC) часто возникают проблемы с образованием трещин из-за высокой хрупкости материала. Решение – оптимизация геометрии детали и использование специальных добавок, которые повышают ударную вязкость поликарбоната. Также важно тщательно контролировать температуру охлаждения и избежать резких перепадов температуры.

Полиуретан (PU) – это эластичный материал, который требует особого подхода при литье. Необходимо учитывать усадку материала при охлаждении и использовать систему выталкивания, которая обеспечивает легкое извлечение детали из формы без повреждений. Часто используют специальные покрытия для форм, чтобы предотвратить прилипание полиуретана.

Силиконы требуют очень низких температур литья, и часто используются сложные системы охлаждения. Важно подобрать подходящие смазки и обезжириватели, чтобы предотвратить прилипание силикона к форме. В некоторых случаях для облегчения извлечения деталей используются специальные добавки.

Заключение

Работа с оптовыми пластиковыми формами для литья под давлением для тонких стенок – это сложный, но интересный процесс. Необходимо учитывать множество факторов, от выбора материала формы до оптимизации параметров литья. Нельзя полагаться только на опыт – необходимо постоянно учиться и совершенствовать свои знания. В ООО Тяньцзинь Синьсян Технология мы постоянно внедряем новые технологии и применяем современные методы проектирования и литья, чтобы предложить нашим клиентам лучшие решения.

Надеюсь, эта статья была полезна для вас. Если у вас возникли какие-либо вопросы, пожалуйста, обращайтесь к нам. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

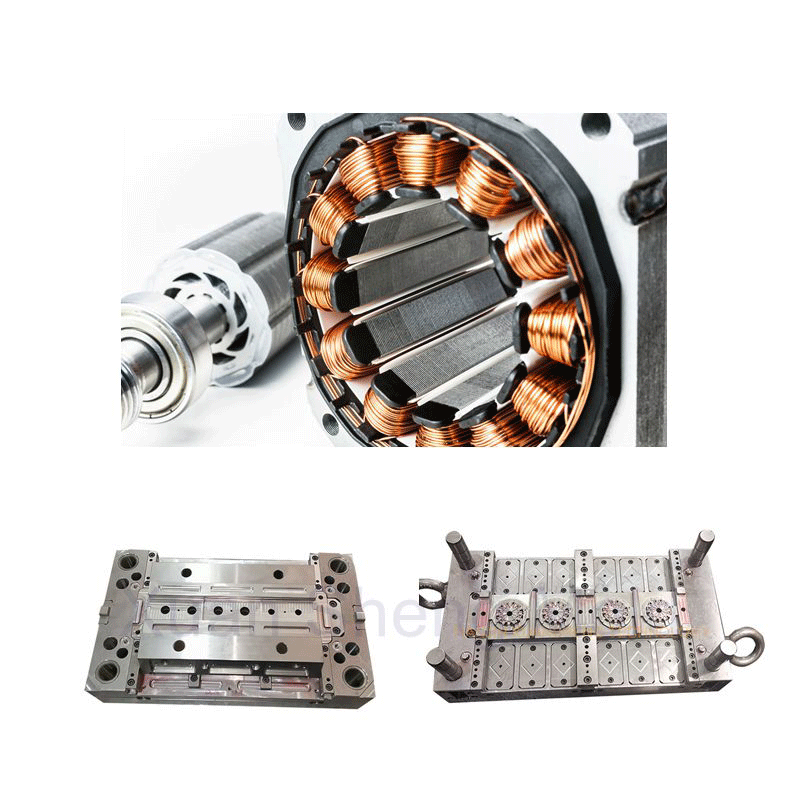

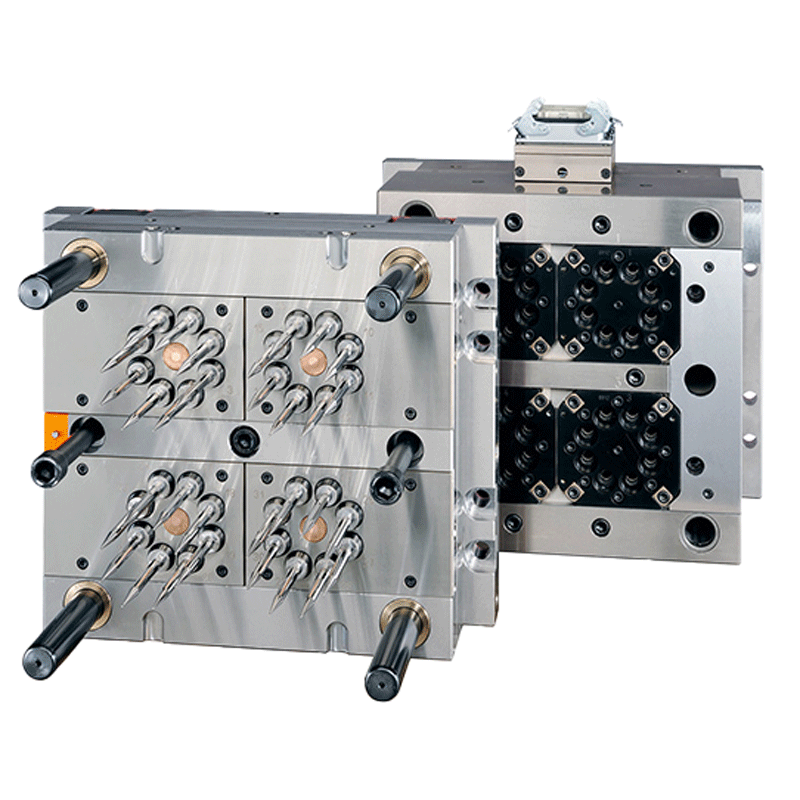

Ручка для медицинского косметического инструмента

Ручка для медицинского косметического инструмента -

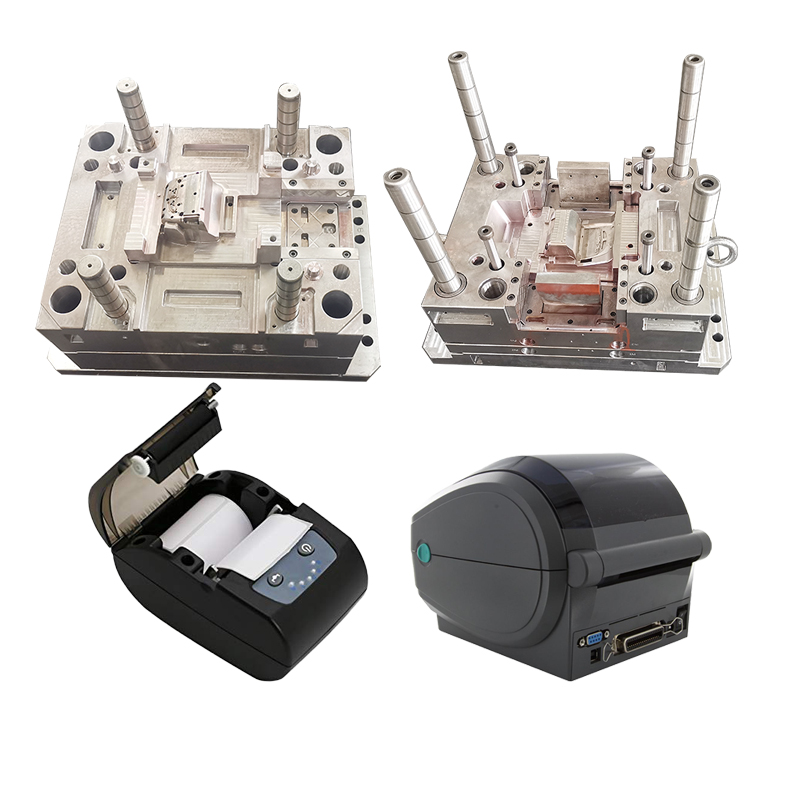

Принтер этикеток

Принтер этикеток -

Пластиковая катушка

Пластиковая катушка -

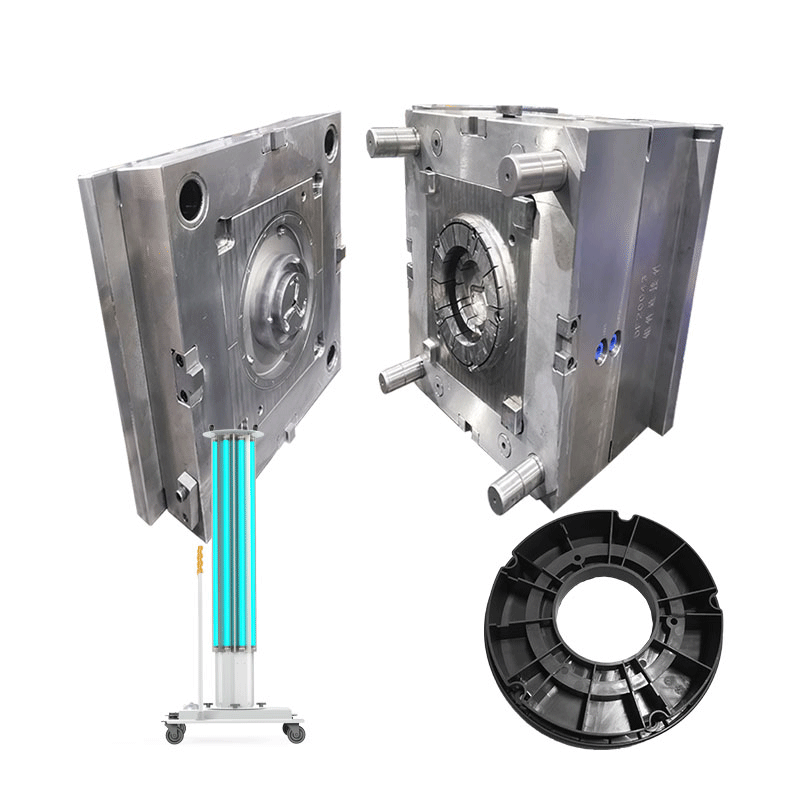

Форма для дезинфекции ультрафиолетовым светом

Форма для дезинфекции ультрафиолетовым светом -

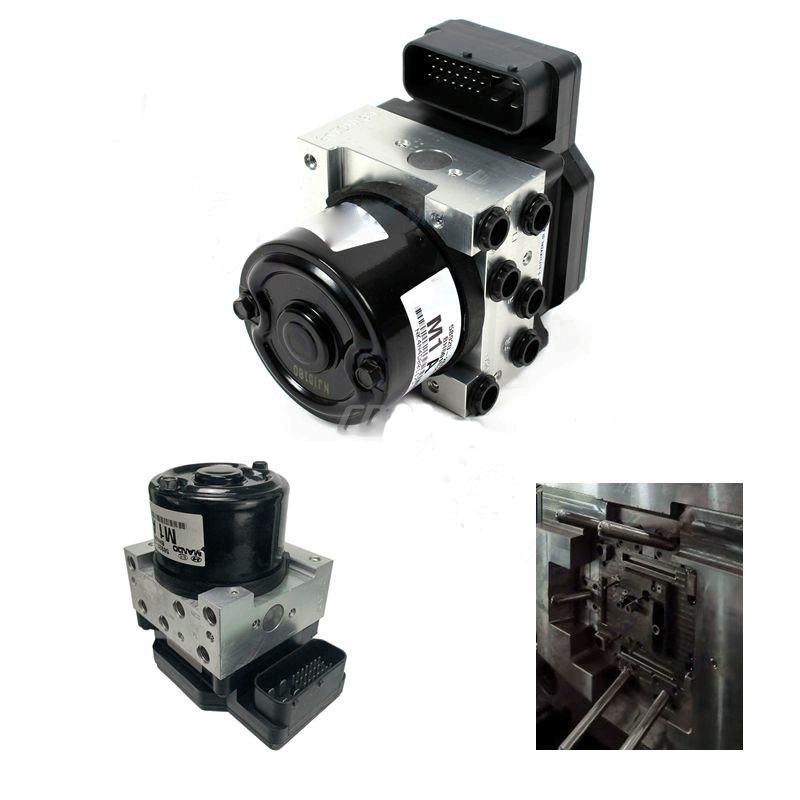

Автомобильная тормозная система ABS

Автомобильная тормозная система ABS -

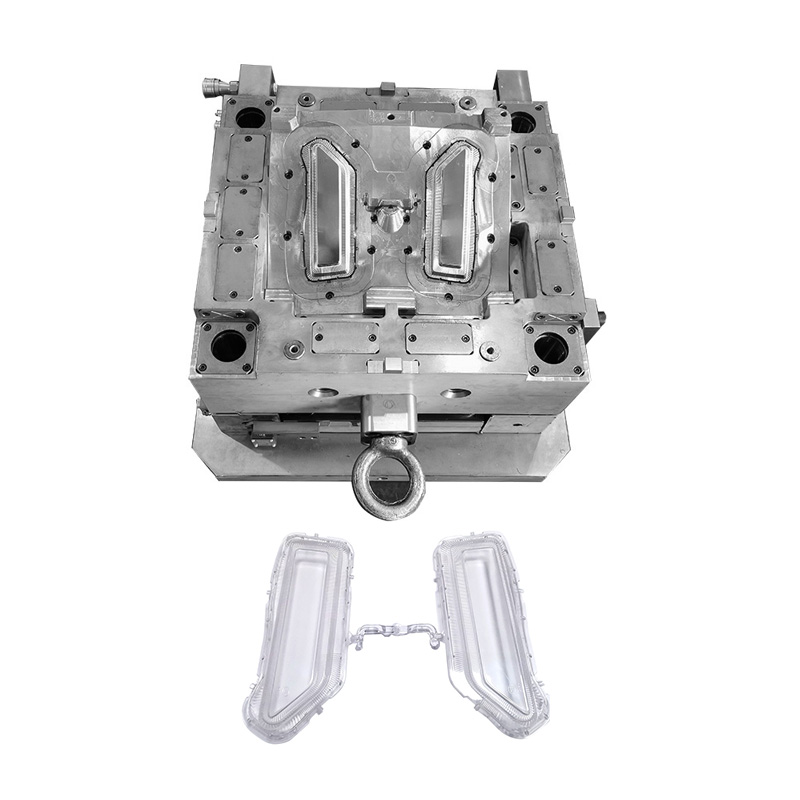

Крышка автомобильного фонаря

Крышка автомобильного фонаря -

Звуковая и световая пожарная сигнализация

Звуковая и световая пожарная сигнализация -

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники -

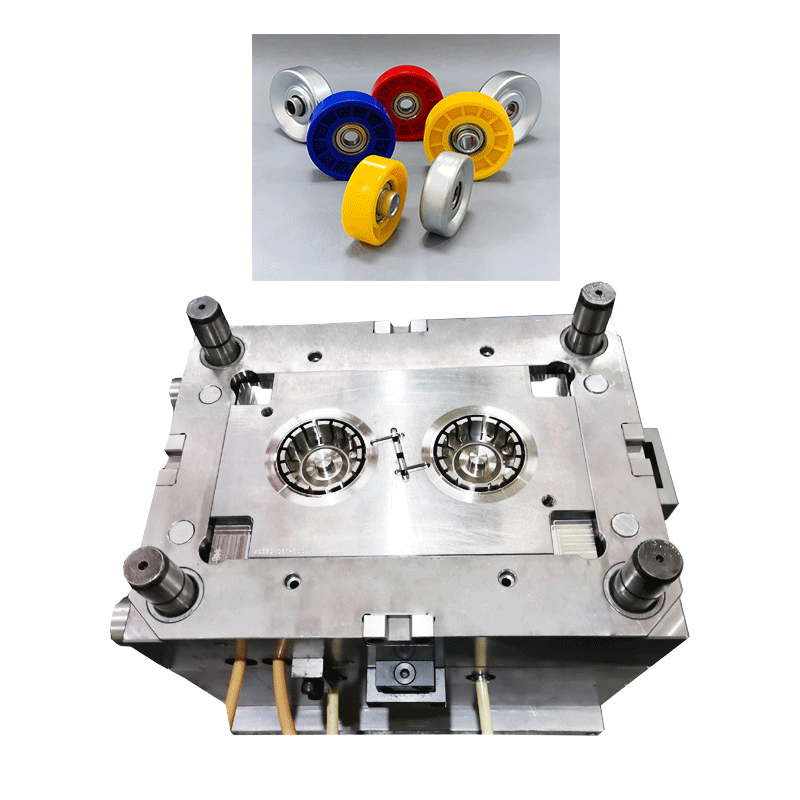

Детали роликов двигателя промышленного конвейера

Детали роликов двигателя промышленного конвейера -

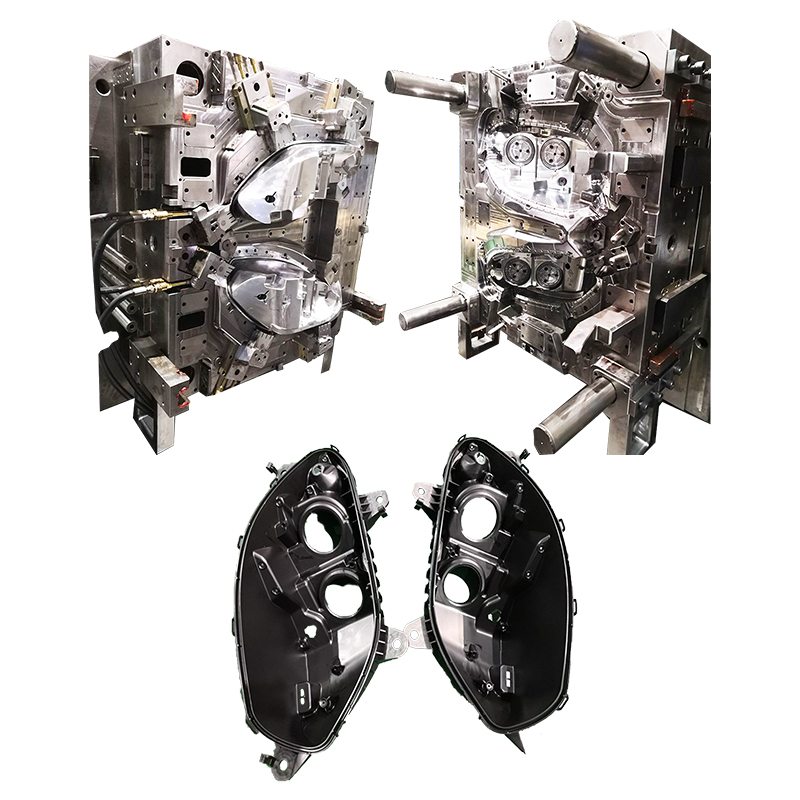

Корпус автомобильной фары

Корпус автомобильной фары -

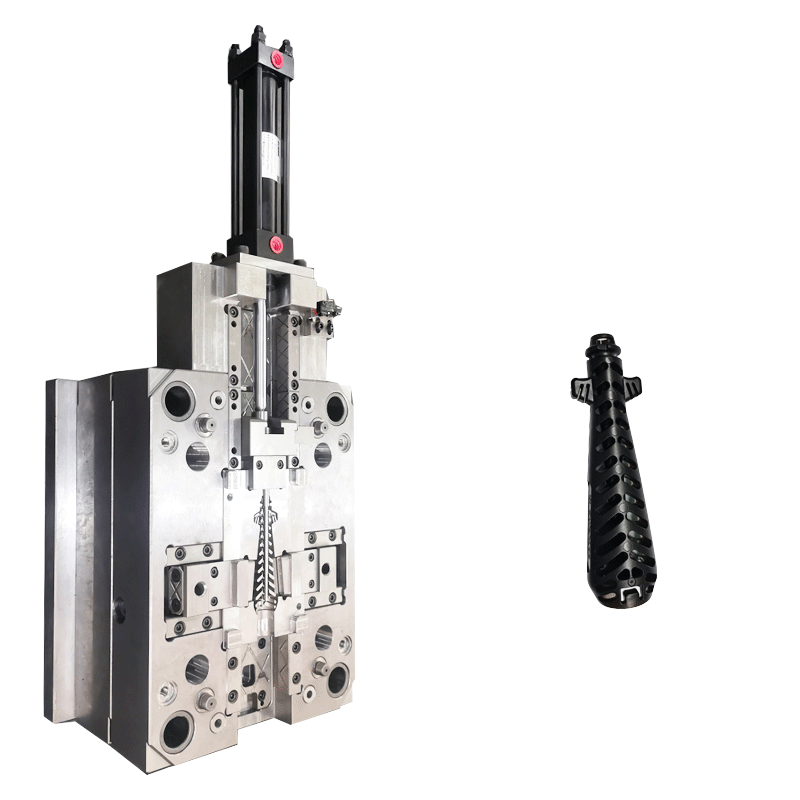

Полный шовный анкер KYBE (ручка)

Полный шовный анкер KYBE (ручка) -

Декоративная полоса на решетку радиатора автомобиля

Декоративная полоса на решетку радиатора автомобиля

Связанный поиск

Связанный поиск- Китайская компания по производству пресс-форм

- Китай завод пресс-форм

- Китай завод индикаторной лампы корпус

- Корпус для измерительного прибора из Китая

- заводы по производству пресс-форм в Китае

- Китайские поставщики корпусов для блоков управления роботами

- Стоимость пресс-формы для литья под давлением в Китае

- Поставщики пресс-форм для литья под давлением с высокой прозрачностью

- Китай литье под давлением литье под давлением стоимость заводов

- Поставщики корпусов для промышленных модулей связи