-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Оптовые литьевые детали для детских игрушек

Многие думают, что производство литьевых деталей для игрушек – это про простоту и большой объем. Мол, залей, отпусти, и готов товар. Но, поверьте, реальность часто оказывается гораздо сложнее. Особенно, когда дело касается детских игрушек. Требования к безопасности, качеству, внешнему виду – все это диктует свои правила игры. И вот, что я хочу сегодня рассказать – не про теорию, а про то, с чем сталкиваешься каждый день, работая в этой сфере.

Вызовы в производстве детских игрушек

Первое, что бросается в глаза – это строжайшие нормы безопасности. И это не просто формальность. Мы говорим о детских игрушках, которые потенциально могут быть проглочены или повреждены. Поэтому выбор материалов критичен: они должны быть нетоксичными, устойчивыми к истиранию, и, конечно, соответствовать всем европейским и российским стандартам, вроде EN71 или ТР ТС 008/2011. Не всегда просто найти поставщика, который может предоставить всю необходимую сертификацию. Иногда приходится идти на дополнительные испытания, что, безусловно, влияет на себестоимость.

Кроме безопасности, важны и другие факторы. Например, детали должны быть достаточно прочными, чтобы выдерживать активные игры. Многие производители выбирают полипропилен или ABS-пластик – они хорошо подходят для литья и достаточно долговечны. Но даже в этих материалах есть свои нюансы. У каждого пластика свой температурный режим, свой коэффициент теплового расширения, и это нужно учитывать при проектировании формы и процессе литья. Неправильный выбор может привести к деформации детали или даже к её разрушению.

Помимо технических аспектов, большой роль играет эстетика. Детские игрушки должны быть привлекательными, яркими, и соответствовать современным тенденциям. Это требует от инженеров-конструкторов не только глубоких знаний в области литья, но и творческого подхода. И это, на мой взгляд, часто недооценивают.

Особенности работы с различными материалами

Литье под давлением – наиболее распространенный способ производства пластиковых деталей для игрушек. Он позволяет получать детали сложной формы с высокой точностью и воспроизводимостью. Но он требует значительных инвестиций в оборудование и оснастку.

Мы когда-то пытались использовать полистирол (PS) для производства небольших деталей – например, элементов конструкторов. Казалось, он дешевый и простой в обработке. Но результаты были неудовлетворительными: детали получались хрупкими и легко ломались при малейшем воздействии. Просто не соответствовал требованиям по безопасности и долговечности. Опыт научил нас, что нельзя экономить на материалах.

В последнее время все чаще используют полиамид (PA), или нейлон. Он обладает высокой прочностью, износостойкостью и устойчивостью к высоким температурам. Идеален для производства деталей, подвергающихся интенсивным нагрузкам, например, для колес машинок или элементов конструкторов. Но и с ним есть свои сложности – он впитывает влагу, что может негативно сказаться на качестве изделия. Поэтому важно соблюдать правила хранения и сушки.

Проблемы с качеством и логистикой

Качество – это всегда головная боль. Даже при использовании самых современных технологий и материалов, ошибки могут произойти. Дефекты литья, неровные поверхности, отклонения в размерах – все это может привести к браку и, как следствие, к убыткам. Ключ к решению этой проблемы – строгий контроль качества на всех этапах производства, от проверки сырья до финальной упаковки.

Логистика тоже играет важную роль. Особенно, если вы работаете с поставщиками из других стран. Задержки в поставках, проблемы с таможенным оформлением, высокие транспортные расходы – все это может серьезно повлиять на сроки выполнения заказа и на конечную цену. Поэтому важно тщательно выбирать поставщиков и заключать долгосрочные контракты.

Наш опыт: оптимизация производства и снижение затрат

ООО Тяньцзинь Синьсян Технология специализируется на производстве литьевых форм и пластиковых изделий для различных отраслей, включая производство детских игрушек. У нас есть собственный производственный цикл, от проектирования до упаковки. Мы постоянно работаем над оптимизацией процессов и снижением затрат. Например, внедрили систему автоматического контроля качества, что позволило значительно сократить количество брака.

Также мы активно используем 3D-моделирование и прототипирование для проверки конструкции и выявления возможных проблем на ранних этапах. Это позволяет избежать дорогостоящих ошибок при изготовлении литьевых форм.

Мы предлагаем широкий спектр услуг, включая проектирование, изготовление литьевых форм, литье под давлением, последующую обработку и упаковку изделий. Наша компания гарантирует своевременную поставку с гарантией качества и объема. И конечно, мы предоставляем профессиональные консультации и техническую поддержку – бесплатно! Наш опыт работы на рынке оптовых литьевых деталей для детских игрушек позволяет нам предлагать конкурентные цены без скрытых платежей.

В заключение, хочу сказать, что производство литьевых деталей для детских игрушек – это непростая задача, требующая знаний, опыта и постоянного совершенствования. Но при правильном подходе можно добиться успеха и предложить рынку высококачественные и безопасные продукты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

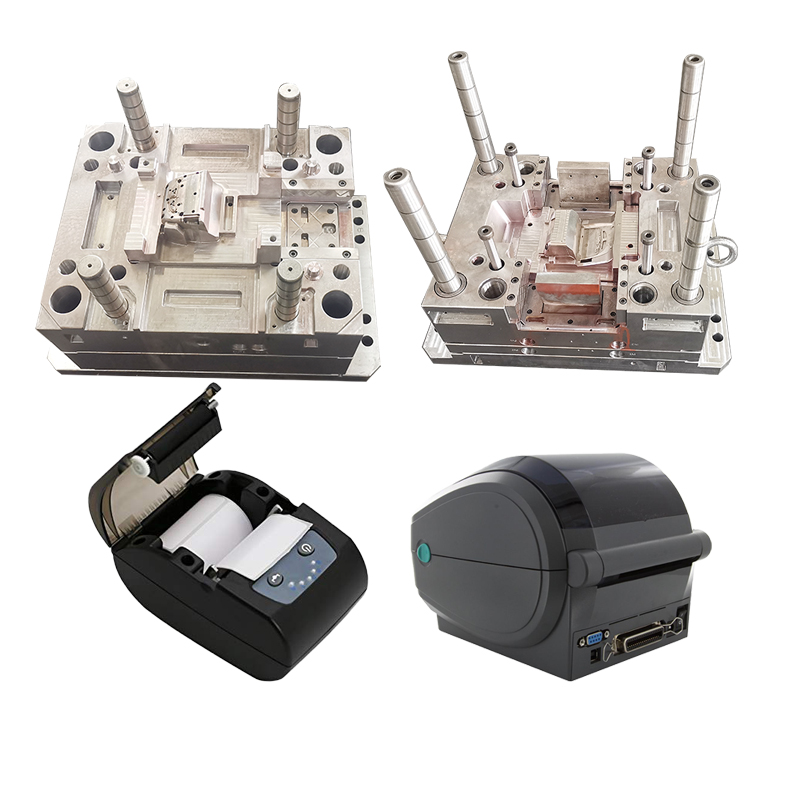

Подголовник автокресла часть

Подголовник автокресла часть -

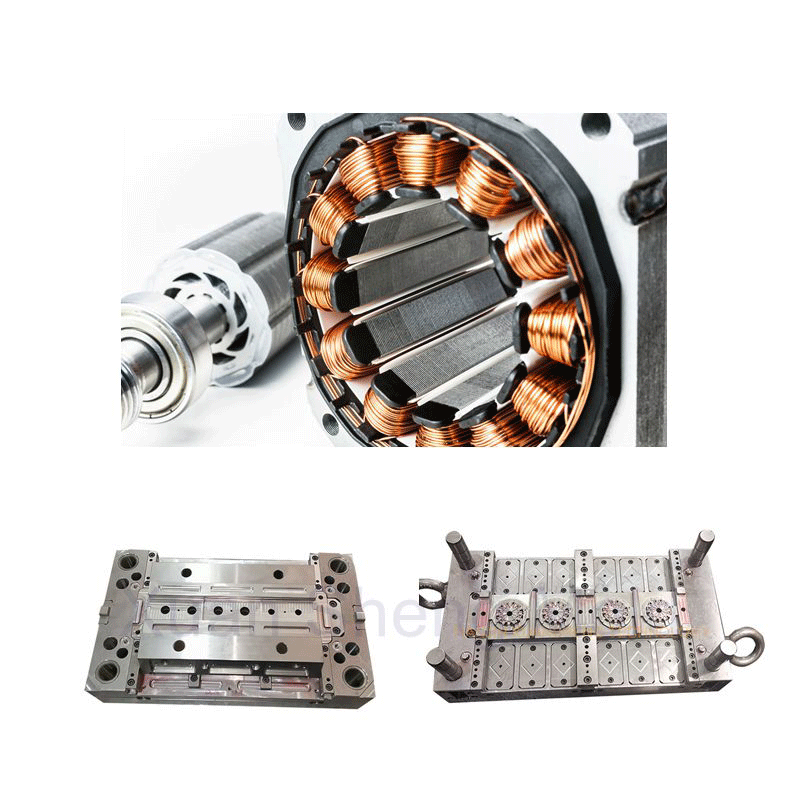

Ротор статора над формой вставки формовки

Ротор статора над формой вставки формовки -

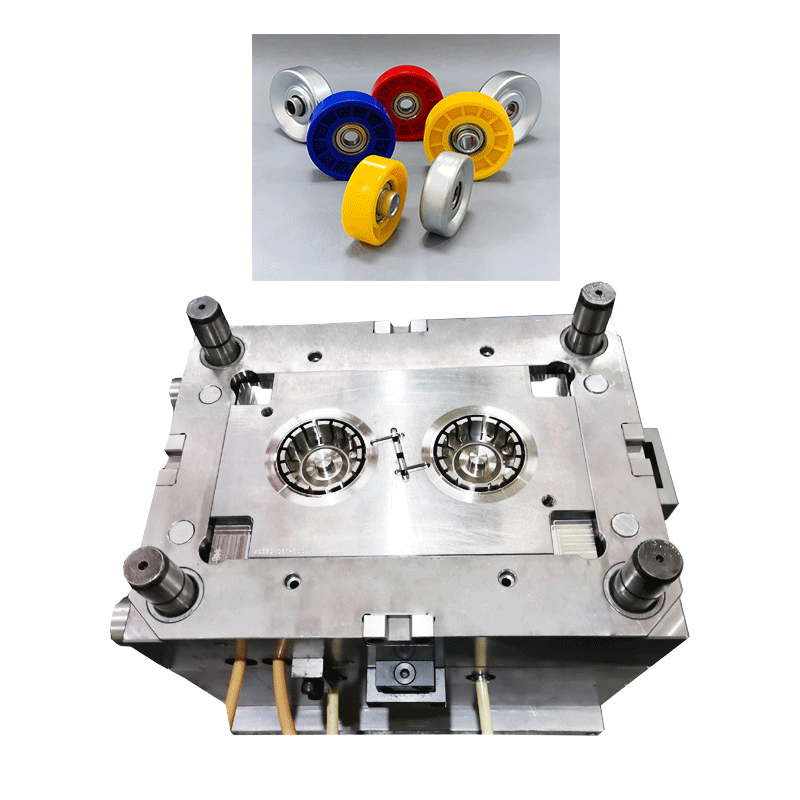

Детали роликов двигателя промышленного конвейера

Детали роликов двигателя промышленного конвейера -

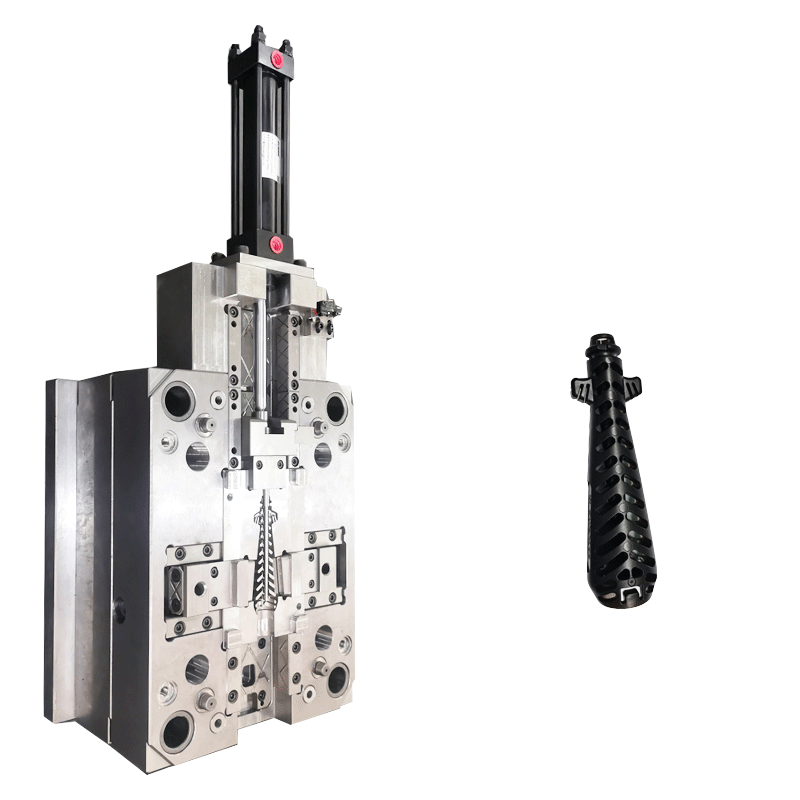

Полный шовный анкер KYBE (ручка)

Полный шовный анкер KYBE (ручка) -

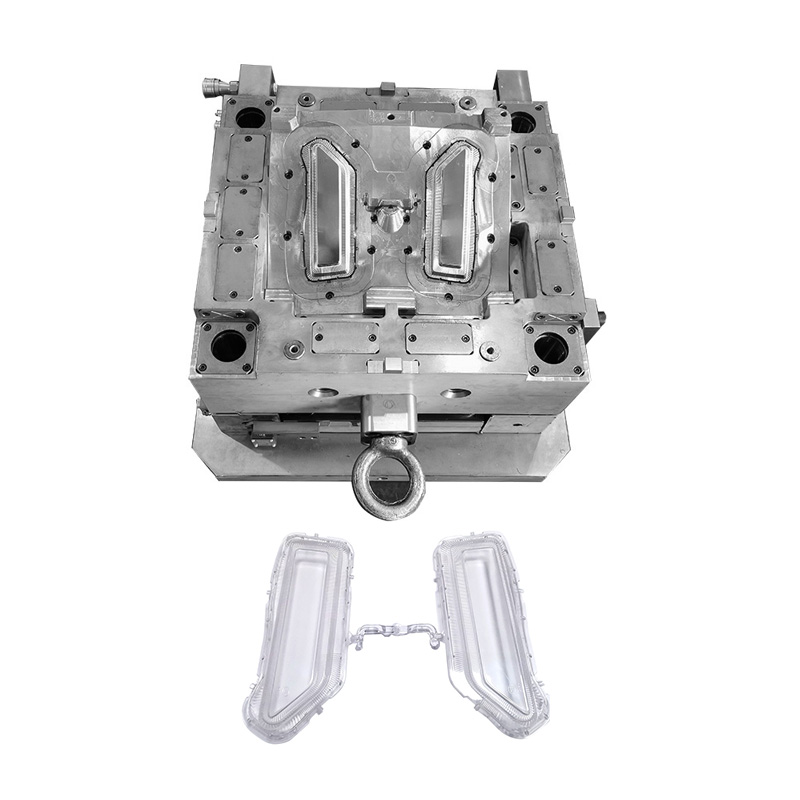

Крышка автомобильного фонаря

Крышка автомобильного фонаря -

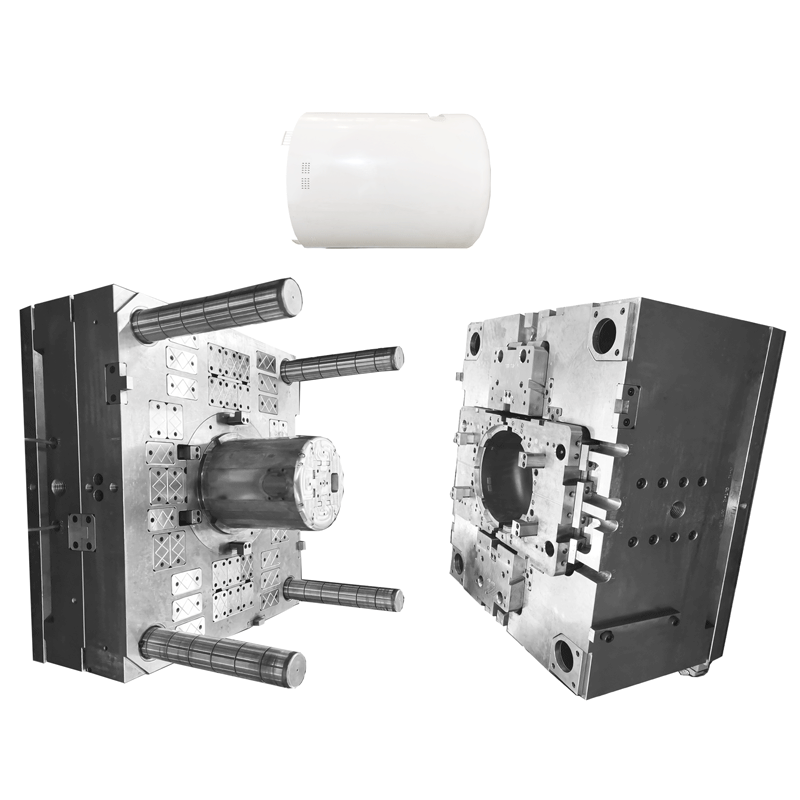

Очиститель воздуха

Очиститель воздуха -

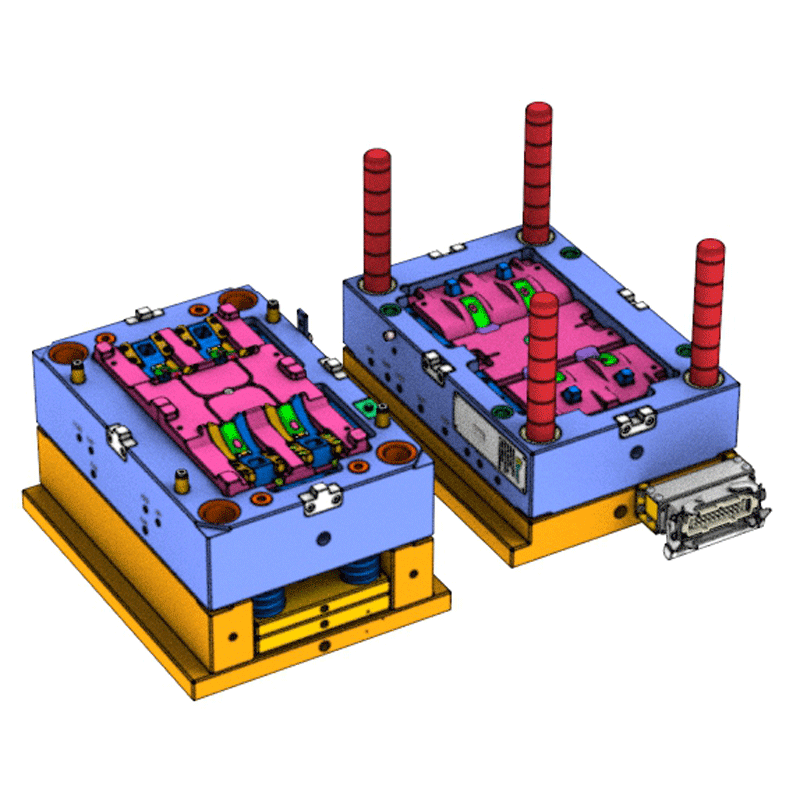

База для смарт-часов

База для смарт-часов -

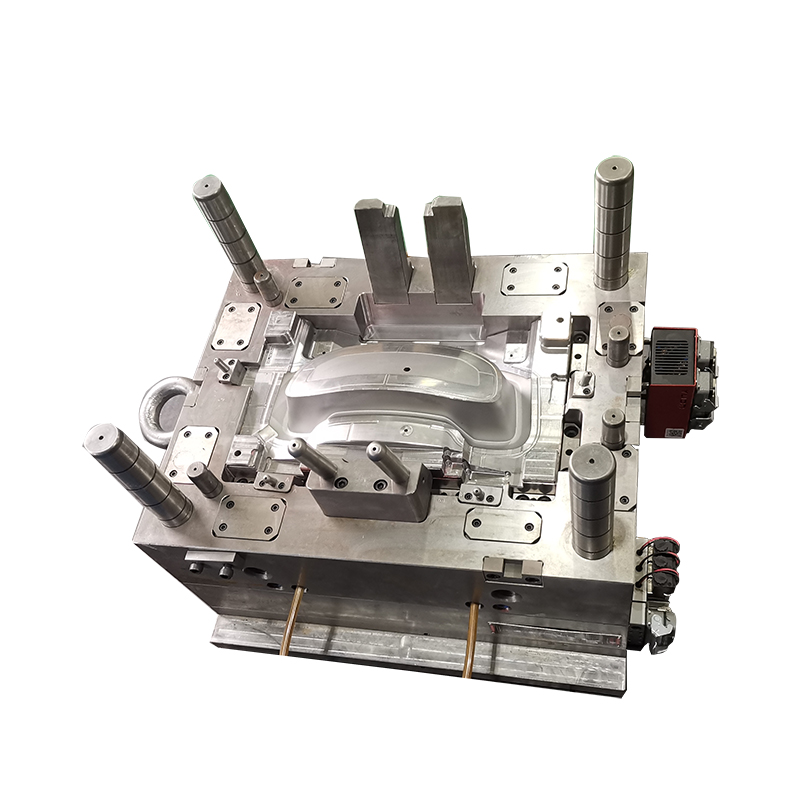

Маска приборной панели автомобиля

Маска приборной панели автомобиля -

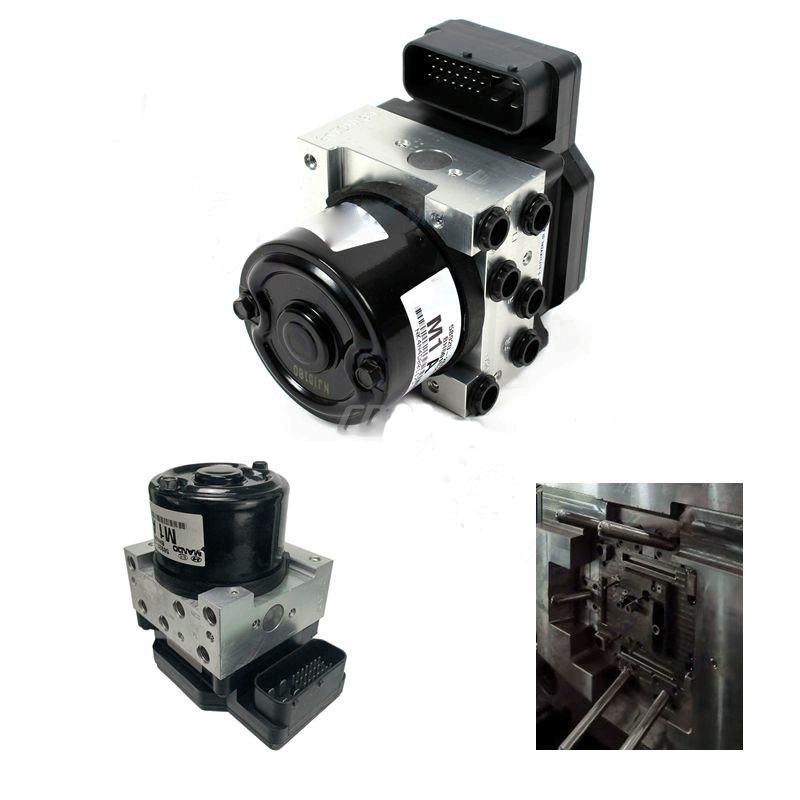

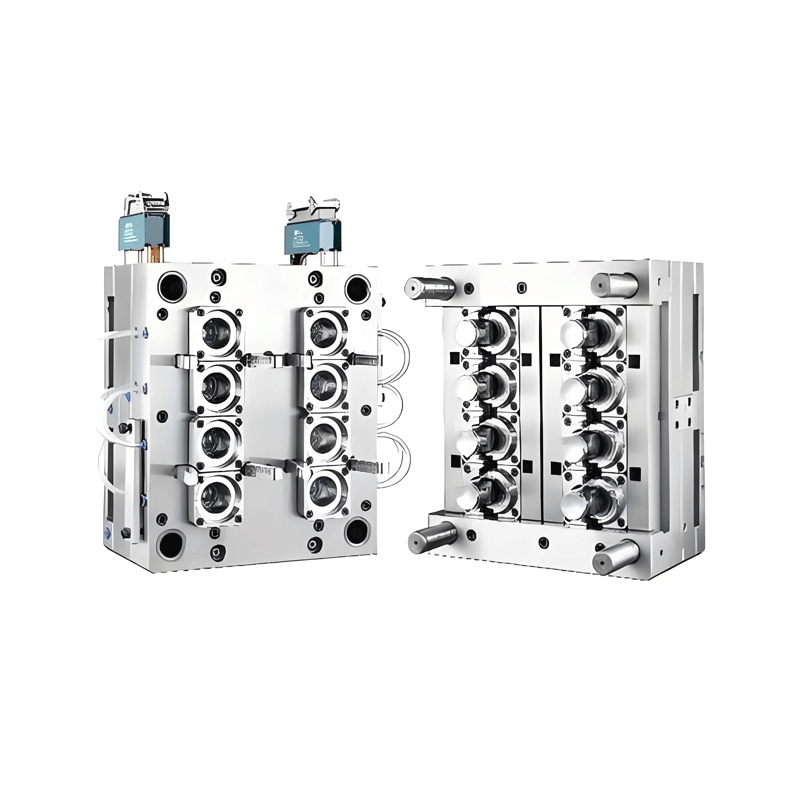

Автомобильная тормозная система ABS

Автомобильная тормозная система ABS -

Пластиковая медицинская центрифужная пробирка

Пластиковая медицинская центрифужная пробирка -

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники -

Пластиковая катушка

Пластиковая катушка

Связанный поиск

Связанный поиск- Оптовые поставщики пресс-форм для литья под давлением автомобильных сидений

- Оптовые заводы по производству корпусов для счетчиков

- Оптовые производители штамповочной и формовочной стали

- Оптовая литьевая форма для литья под давлением 11

- Китайские поставщики литьевых форм для литья под давлением 11

- Оптовые пластиковые формы для литья под давлением для электронных продуктов

- Китайский производитель деталей с ЧПУ

- Оптовая пластиковая шестерня

- Китай завод латуни CNC обработки

- Корпус для счетчика электроэнергии из Китая