-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

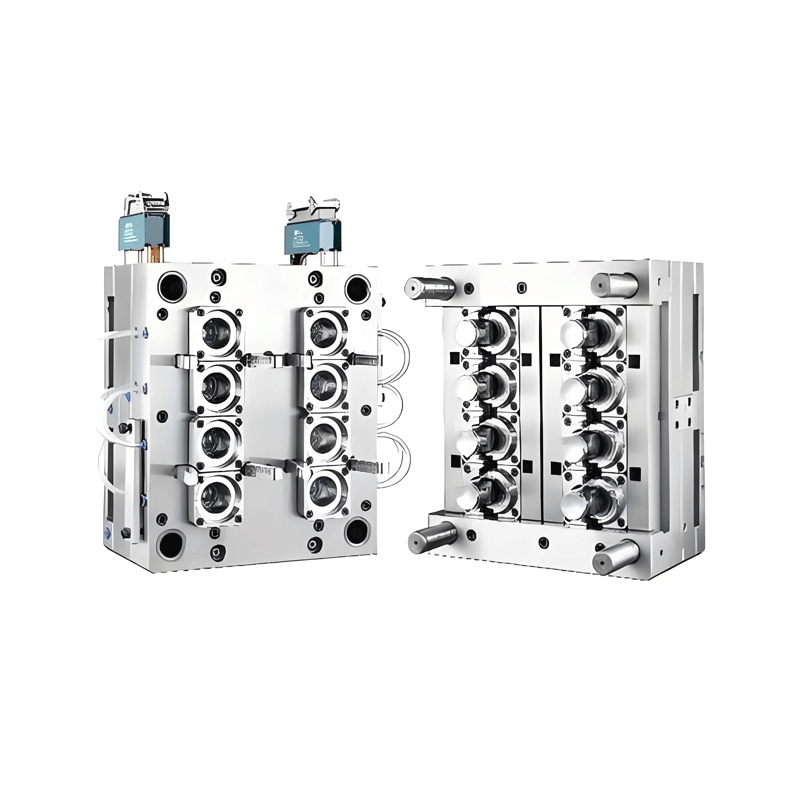

Оптовые закрытые формы для литья под давлением

Что понимать под оптовыми закрытыми формами для литья под давлением? На первый взгляд, всё просто: массовая закупка готовых форм для производства пластиковых деталей методом литья под давлением. Но реальность, как всегда, куда сложнее. Часто клиенты приходят с очень разными запросами, и самое главное – не всегда понимают, что им действительно нужно. Мы сталкивались с ситуациями, когда заказывали тонны форм, не соответствующих техническим требованиям, или, наоборот, клиенты отказывались от выгодных предложений из-за страха перед 'неизвестным производителем'. В этой статье я поделюсь своим опытом, расскажу о подводных камнях и дам несколько советов, которые, надеюсь, будут полезны.

Основные виды закрытых форм и их применение

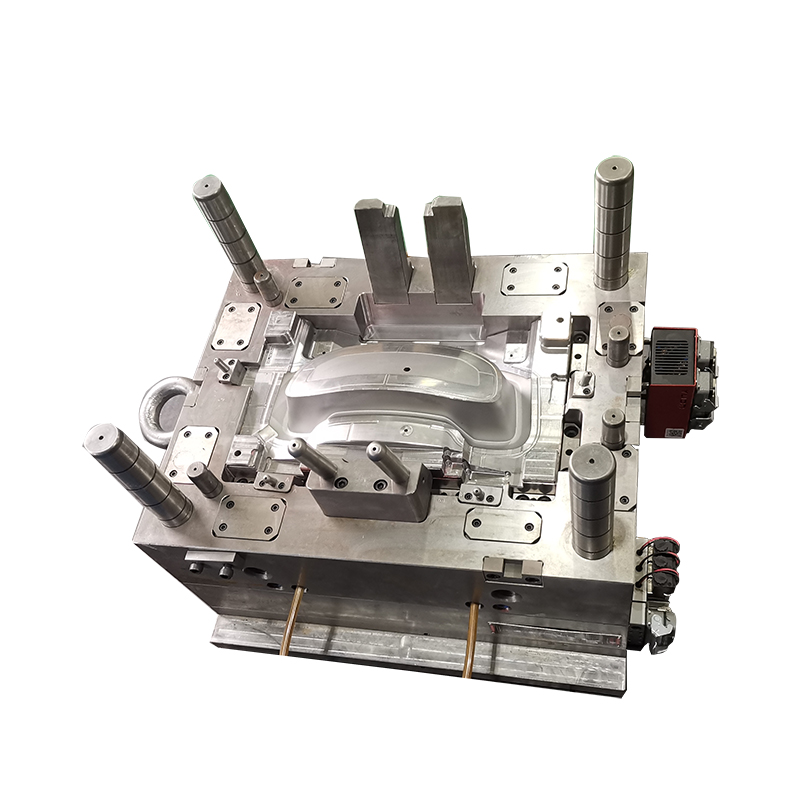

Итак, поговорим о самих формах. Закрытые формы, по сути, представляют собой две половины, которые с высокой точностью смыкаются, формируя внутреннее пространство детали. Основные типы, с которыми мы работаем, – это одноцветные формы, многоцветные формы (для сложных изделий с разными цветами), а также формы для деталей сложной геометрии с впрыском под разными углами. Выбор зависит от требуемой сложности и функциональности конечного продукта. Например, для крупносерийного производства простых деталей достаточно одноцветной формы, а для автомобильных компонентов с множеством мелких элементов понадобится многоцветная форма, обеспечивающая точное позиционирование каждого цвета. Мы видим все больше спроса на формы с интегрированными охлаждающими каналами – это существенно ускоряет цикл производства и повышает его эффективность.

Часто клиенты ошибочно полагают, что цена формы напрямую зависит от ее сложности. Это не всегда так. Гораздо важнее обратить внимание на качество используемых материалов, точность изготовления и наличие системы контроля качества. Дешевая форма, изготовленная из некачественного материала или с грубыми допусками, быстро выйдет из строя, что приведет к большим финансовым потерям в долгосрочной перспективе. Как правило, мы стараемся рекомендовать клиентам формы из высокопрочных сплавов с низким коэффициентом теплового расширения, чтобы минимизировать деформацию при высоких температурах впрыска.

Проблемы при закупке оптовыми закрытыми формами для литья под давлением

Закупка оптовыми закрытыми формами для литья под давлением сопряжена с рядом рисков. Первый – это проблема соответствия форм техническому заданию. Даже если вам предоставили чертежи и спецификации, есть вероятность, что форма будет изготовлена с отклонениями. Поэтому важно тщательно проверять каждую форму перед отправкой. Мы регулярно сталкиваемся с ситуациями, когда формы имеют дефекты, которые не были замечены при визуальном осмотре. Это может быть как царапины и сколы, так и проблемы с точностью размеров. Как правило, мы используем координатно-измерительные машины (КИМ) для проверки формы на соответствие заданным параметрам.

Второй риск – это задержки в поставках. Из-за нестабильной работы поставщиков или проблем с логистикой поставки могут задерживаться на несколько недель или даже месяцев. Это особенно критично, если вам необходимо срочно запускать производство. Чтобы избежать таких ситуаций, мы стараемся работать с проверенными поставщиками, имеющими хорошую репутацию и опыт работы на рынке. Мы также всегда запрашиваем у поставщиков подтверждение сроков поставки и регулярно связываемся с ними для контроля выполнения заказа.

Еще одна проблема – это защита интеллектуальной собственности. Форма – это сложная инженерная разработка, и ее копирование может привести к серьезным юридическим последствиям. Поэтому важно заключать договоры с поставщиками, которые предусматривают конфиденциальность и защиту интеллектуальной собственности. Мы всегда тщательно проверяем контракты перед их подписанием, чтобы убедиться, что они содержат необходимые положения о защите наших прав.

Что важно учитывать при выборе поставщика

При выборе поставщика оптовыми закрытыми формами для литья под давлением стоит обратить внимание на несколько ключевых факторов. Во-первых, это опыт работы поставщика. Важно выбрать поставщика, который имеет опыт работы с формами для вашего типа изделий и который может предоставить рекомендации и советы по выбору оптимального решения. Во-вторых, это наличие современного оборудования и квалифицированного персонала. Поставщик должен иметь современное оборудование для изготовления форм и квалифицированных инженеров и техников, которые могут обеспечить высокое качество изготовления.

В-третьих, это система контроля качества. Поставщик должен иметь систему контроля качества, которая позволяет выявлять и устранять дефекты на всех этапах производства. В-четвертых, это цена. Цена должна быть конкурентоспособной и соответствовать качеству формы. Не стоит гнаться за самой низкой ценой, так как это может привести к проблемам в будущем. Мы рекомендуем проводить тендеры среди нескольких поставщиков, чтобы выбрать наиболее выгодное предложение.

Лично мы, в ООО Тяньцзинь Синьсян Технология, строго следим за качеством каждой формы, прежде чем отправить ее клиенту. Мы используем современное оборудование и привлекаем опытных специалистов для контроля всех этапов производства. Мы также предоставляем техническую поддержку и консультации по вопросам использования форм. Наш опыт работы на рынке позволяет нам предлагать оптимальные решения для любых задач. Вы можете посмотреть примеры наших работ на нашем сайте: https://www.moldall.ru.

Реальный кейс: оптимизация цикла литья

Недавно мы работали с компанией, производящей детали для электроники. Они испытывали проблемы с длительным циклом литья, что существенно снижало их производительность. После анализа конструкции детали и особенностей процесса литья мы предложили изменить систему охлаждения формы. Мы заменили старые каналы на новые, более эффективные, и добавили дополнительные каналы в проблемных зонах. В результате, цикл литья сократился на 20%, что позволило увеличить производительность и снизить себестоимость продукции. Этот опыт подчеркивает важность комплексного подхода к проектированию и изготовлению форм.

Еще один интересный случай - оптимизация геометрии выталкивателей. Оригинальный дизайн выталкивателей приводил к заклиниванию детали внутри формы и увеличению времени на извлечение. Мы предложили изменить форму выталкивателей, чтобы они обеспечивали более плавное извлечение детали. В результате, время на извлечение сократилось на 15%, что также способствовало повышению производительности. Эти примеры показывают, что даже небольшие изменения в конструкции формы могут привести к значительным улучшениям в процессе производства.

Важно понимать, что оптимизация цикла литья – это непрерывный процесс, требующий постоянного анализа и улучшения. Мы регулярно проводим консультации с нашими клиентами, чтобы помочь им оптимизировать свои производственные процессы и повысить эффективность производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

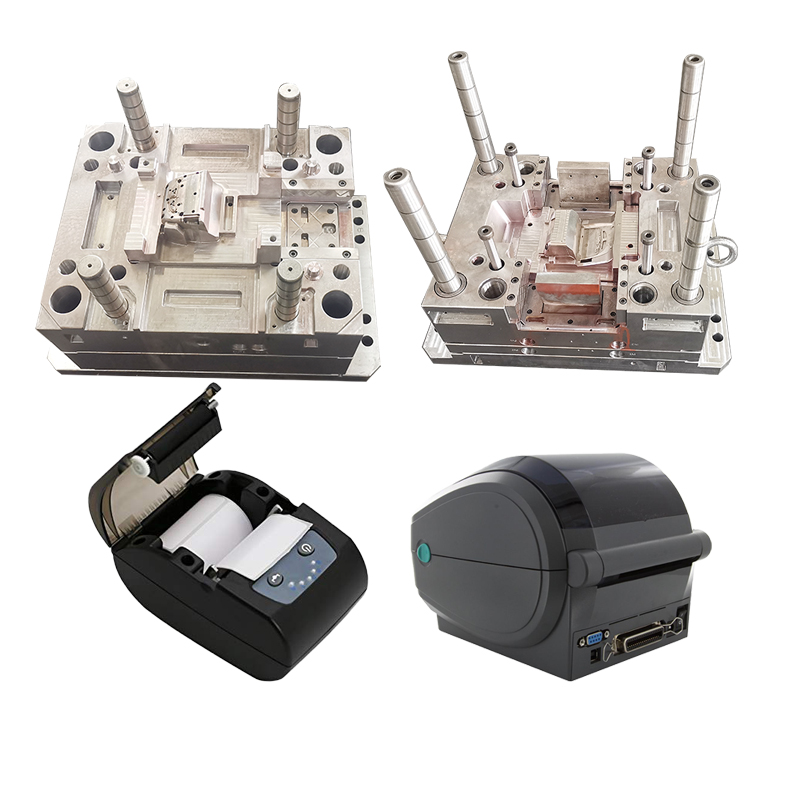

Принтер этикеток

Принтер этикеток -

Пластиковая катушка

Пластиковая катушка -

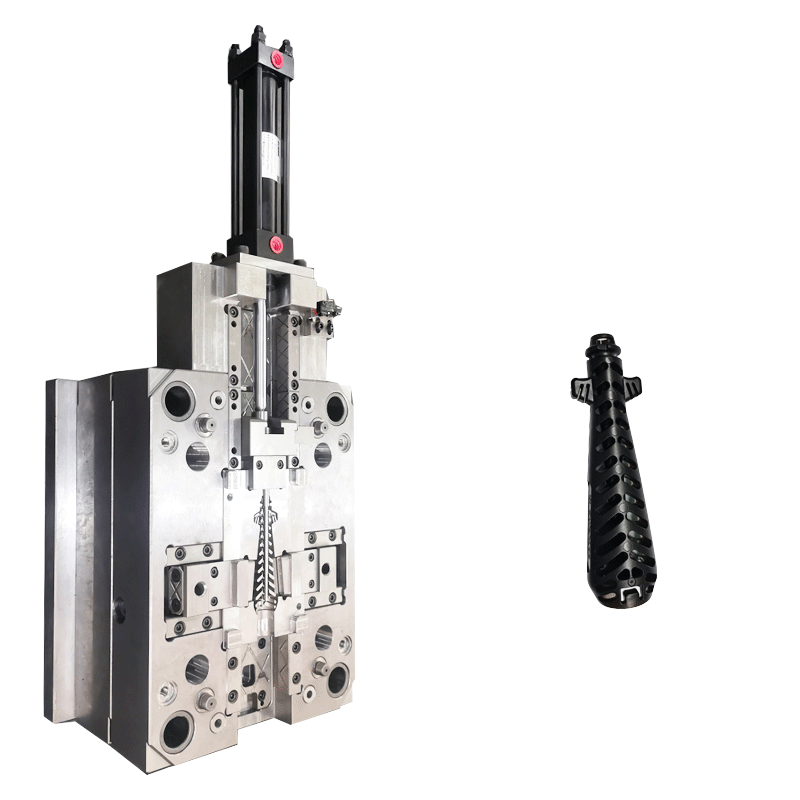

Полный шовный анкер KYBE (ручка)

Полный шовный анкер KYBE (ручка) -

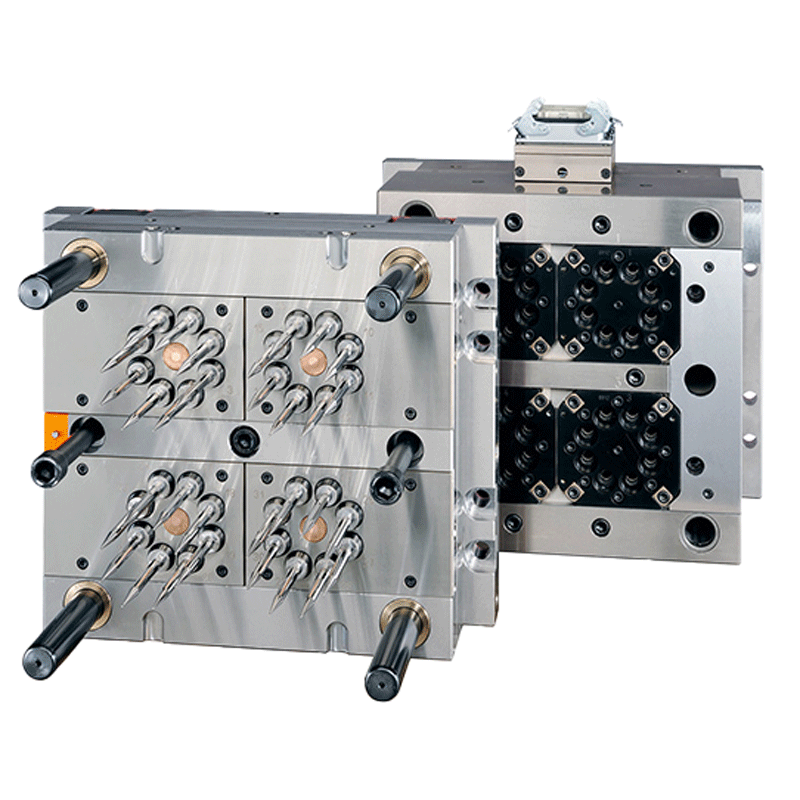

Наконечники пипеток

Наконечники пипеток -

Корпус автомобильного угольного канистры

Корпус автомобильного угольного канистры -

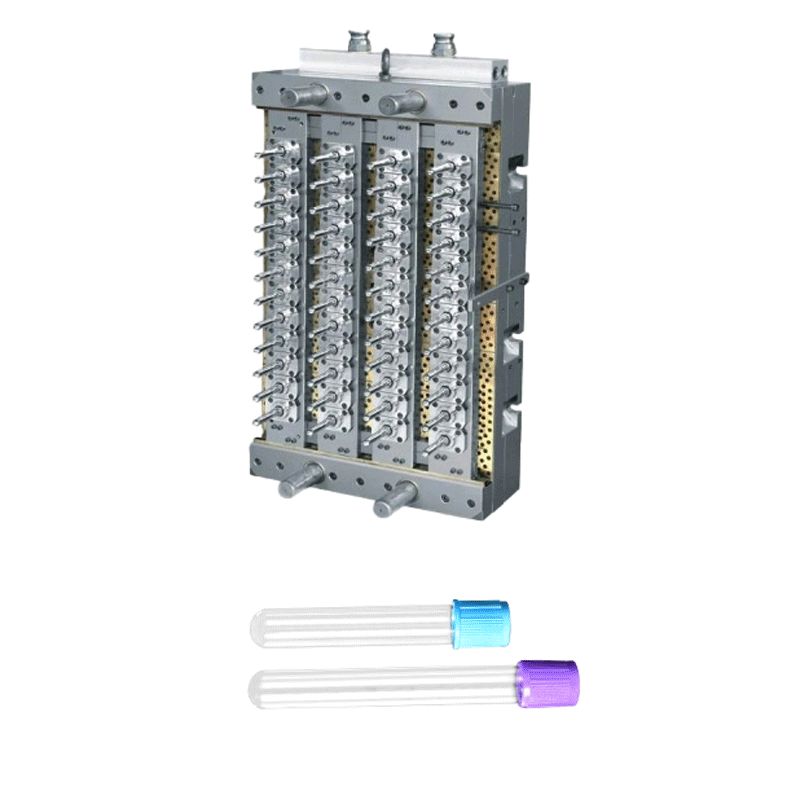

Пластиковая медицинская центрифужная пробирка

Пластиковая медицинская центрифужная пробирка -

Декоративная полоса на решетку радиатора автомобиля

Декоративная полоса на решетку радиатора автомобиля -

Маска приборной панели автомобиля

Маска приборной панели автомобиля -

Умная камера

Умная камера -

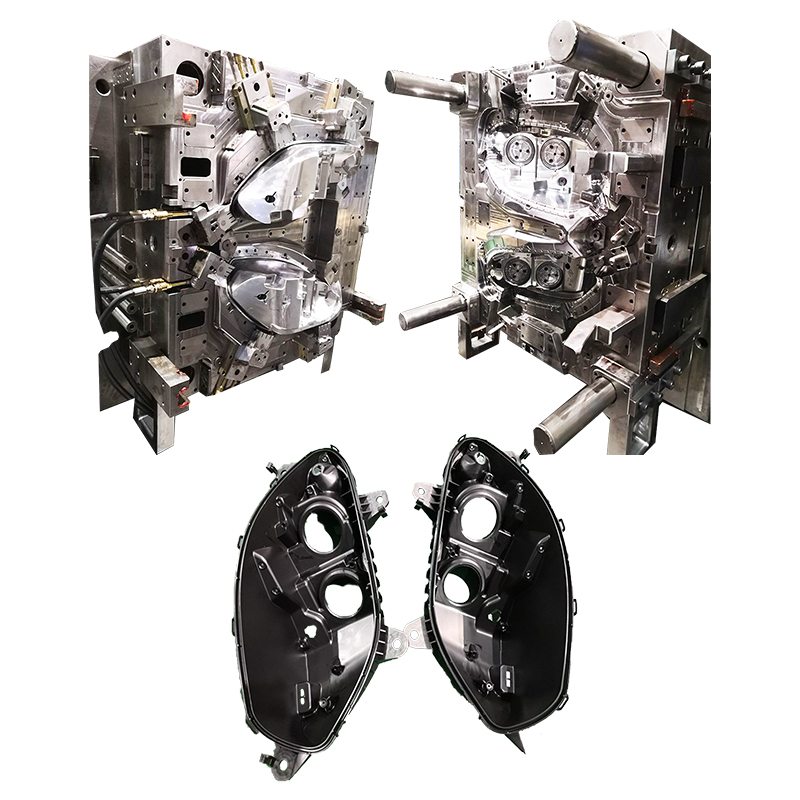

Корпус автомобильной фары

Корпус автомобильной фары -

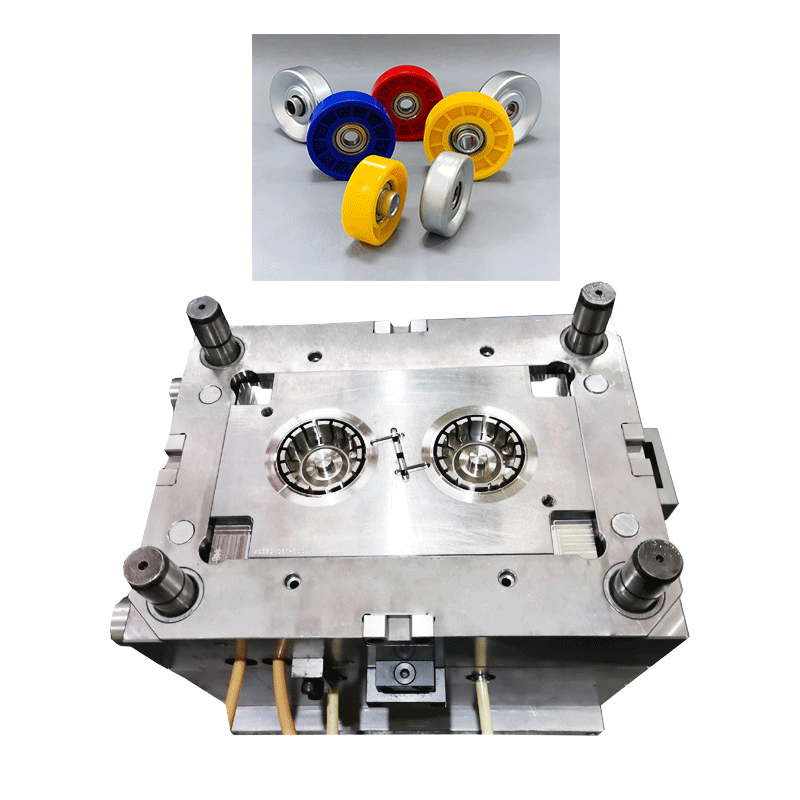

Детали роликов двигателя промышленного конвейера

Детали роликов двигателя промышленного конвейера -

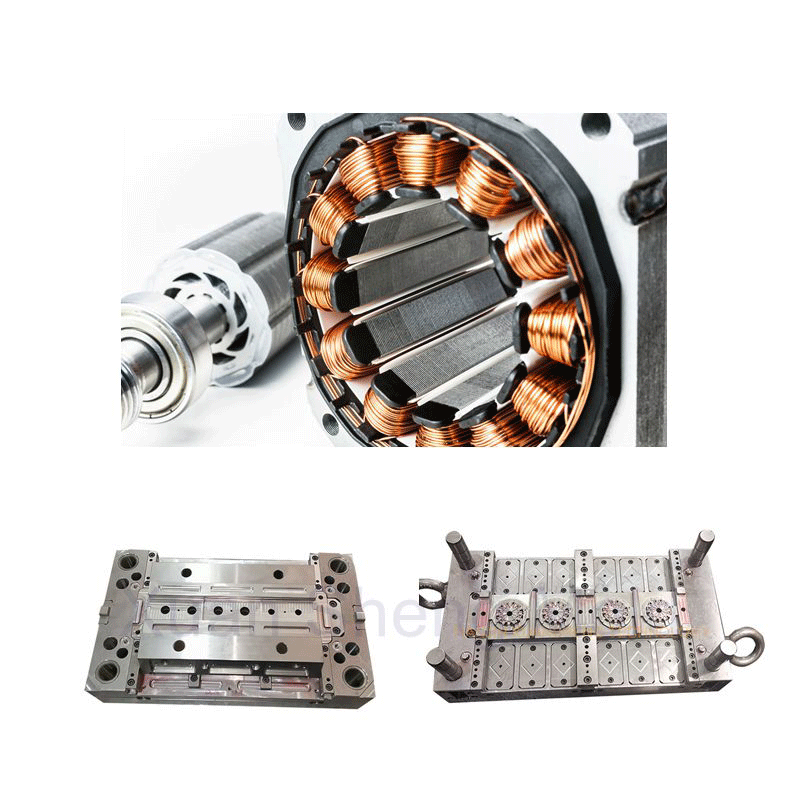

Ротор статора над формой вставки формовки

Ротор статора над формой вставки формовки

Связанный поиск

Связанный поиск- пресс форма для пресса

- Оптовая штамповка литьевой стали

- Оптовые поставщики корпусов счетчиков электроэнергии

- Обработка проволокой с медленной подачей в Китае

- Производство корпусов для счетчиков

- пресс форма 1 1

- Оптовые поставщики корпусов дисплеев

- Обработка литьевых форм

- Корпуса панелей управления

- Корпус аккумулятора