-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Оптовые заводы прецизионного фрезерования

Поиск надежного поставщика деталей, изготовленных методом прецизионного фрезерования – задача не из простых. Часто на рынке предлагают множество вариантов, но реальное качество и соответствие заявленным параметрам зачастую оказываются далеки от идеала. Вроде бы, просто – нужна деталь определенной формы и материала. Но вот в чем загвоздка: от выбора производителя зависит не только стоимость, но и долговечность, функциональность, и в конечном итоге – успех всего изделия. Я уже не раз сталкивался с ситуациями, когда 'оптовые заводы' обещали золотые горы, а на деле выходили некачественные детали, требующие доработки или замены.

Проблема соответствия заявленным требованиям

Чаще всего, основная проблема – это несоблюдение технологических норм и отсутствие четкого контроля качества на всех этапах производства. Многие оптовые заводы позиционируют себя как производители высокоточных деталей, но на деле используют устаревшее оборудование и не уделяют должного внимания квалификации персонала. Это приводит к отклонениям от чертежей, дефектам поверхности и несоответствию геометрических размеров. Как-то раз мы заказывали партии деталей для авиационной техники, и обнаружили, что зазоры в некоторых деталях были на 0.2 мм больше допустимого. На первый взгляд мелочь, но в данном случае – критично.

И, что немаловажно, часто бывает сложно получить гарантии от поставщика. Обещания 'гарантии качества' звучат красиво, но в случае обнаружения дефектов сложно добиться компенсации или замены деталей. Многие компании просто игнорируют претензии или предлагают непродуманные решения. Поэтому критически важно заранее уточнять все параметры и условия гарантии, а также иметь возможность проведения независимой экспертизы продукции.

Оборудование и его влияние на точность

Конечно, современное прецизионное фрезерование требует дорогостоящего оборудования. Но наличие станков ЧПУ – это еще не гарантия качества. Важно, чтобы станки были правильно настроены, а операторы умели ими пользоваться. Я часто встречал случаи, когда на станках с ЧПУ производили работы вручную, что существенно снижало точность и повторяемость деталей. Например, на одном из заказчиков мы обнаружили, что операторы самостоятельно корректировали траектории фрезерования, что приводило к значительным отклонениям от чертежа.

Не стоит забывать и про программное обеспечение для обработки деталей. Неправильно подобранный или устаревший софт может привести к неоптимальному пути инструмента и увеличению погрешности фрезерования. В таких случаях необходимо использовать специализированные программы, а также проводить регулярную калибровку оборудования.

Материалы: специфика обработки

Выбор материала – это еще один важный фактор, влияющий на качество деталей. Каждый материал имеет свои особенности и требует использования определенного набора инструментов и режимов резания. Например, фрезерование твердых сплавов требует использования твердосплавных резцов и более низких скоростей резания, чем фрезерование алюминия. Использование неподходящего инструмента может привести к повреждению материала и ухудшению качества поверхности.

Мы однажды столкнулись с проблемой фрезерования титана. Заказчик указал материал в заказе, но производитель использовал обычные углеродистые стальные резцы. В результате детали получились сильно поврежденными и не соответствовали требованиям заказчика. Это пример того, как важно четко согласовывать все технические параметры перед началом производства.

Опыт работы с ООО Тяньцзинь Синьсян Технология

Недавно мы сотрудничали с компанией ООО Тяньцзинь Синьсян Технология. Компания специализируется на производстве литьевых форм и пластиковых изделий, но также предоставляет услуги прецизионного фрезерования. Нам потребовались небольшие партии деталей из алюминия с высокой точностью. В целом, впечатления остались положительные. Компания предоставила качественные детали, соответствующие всем нашим требованиям. В частности, нам понравилось, что они предоставили бесплатные консультации по выбору материала и технологии обработки.

Обратили внимание, что они делают акцент на качестве продукции и своевременной поставке, что очень важно для нас. Также, удобный интерфейс на их сайте [https://www.moldall.ru](https://www.moldall.ru) помог нам быстро найти необходимую информацию. При этом, процесс коммуникации был довольно оперативным и прозрачным.

Риски при выборе оптового фрезерования

Несмотря на положительный опыт работы с ООО Тяньцзинь Синьсян Технология, всегда есть риски при выборе оптового фрезерования. Например, может возникнуть задержка в поставке деталей, или детали могут быть изготовлены с отклонениями от чертежа. Поэтому важно заранее обговорить все условия поставки и гарантии, а также иметь возможность проведения независимой экспертизы продукции.

Еще один риск – это недобросовестность поставщика. Некоторые компании могут предлагать очень низкие цены, но при этом использовать некачественные материалы и технологии производства. В таких случаях, нужно быть особенно внимательным и не экономить на качестве.

Рекомендации по выбору поставщика

Чтобы минимизировать риски и получить качественные детали, изготовленные методом прецизионного фрезерования, рекомендую обратить внимание на следующие факторы:

- Опыт работы компании;

- Наличие современного оборудования;

- Квалификация персонала;

- Наличие системы контроля качества;

- Условия гарантии;

- Репутация компании;

И конечно же, не стоит бояться задавать вопросы и требовать предоставления документации, подтверждающей качество продукции. Надеюсь, мой опыт поможет вам сделать правильный выбор при поиске надежного поставщика деталей методом прецизионного фрезерования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

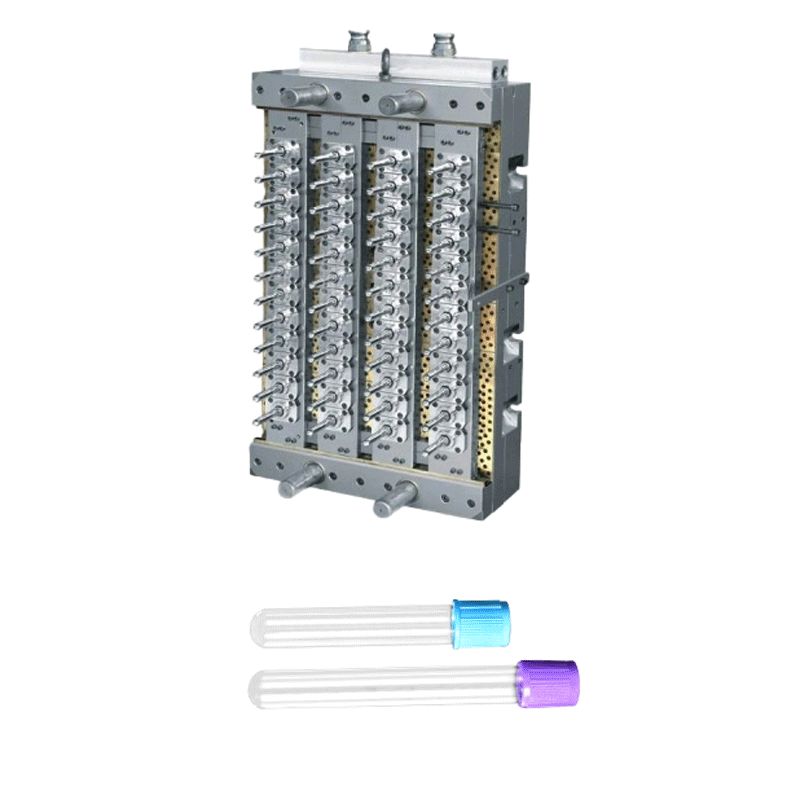

Пластиковая шестерня

Пластиковая шестерня -

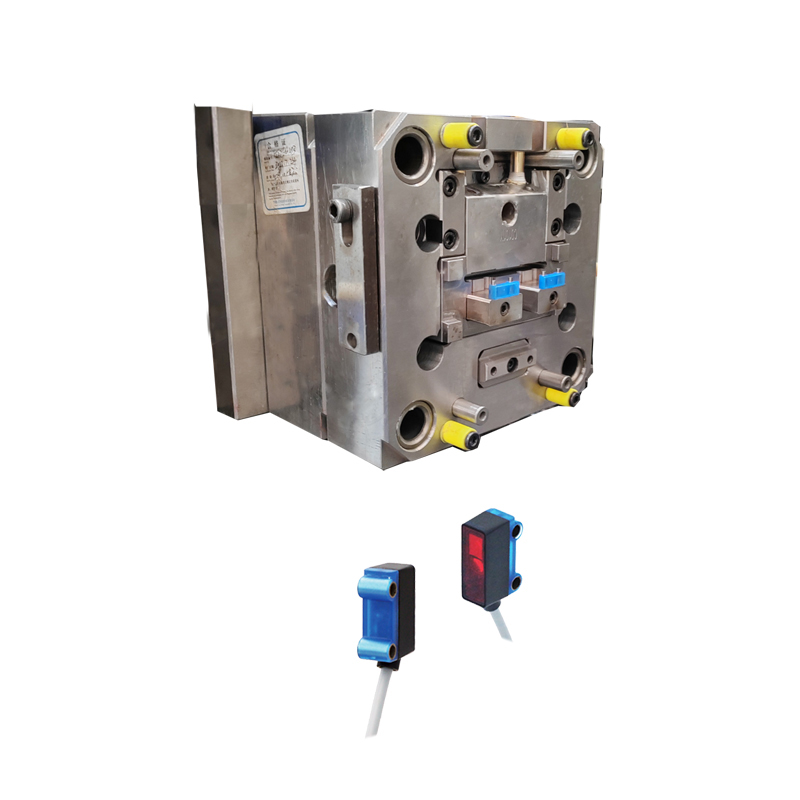

Промышленные датчики

Промышленные датчики -

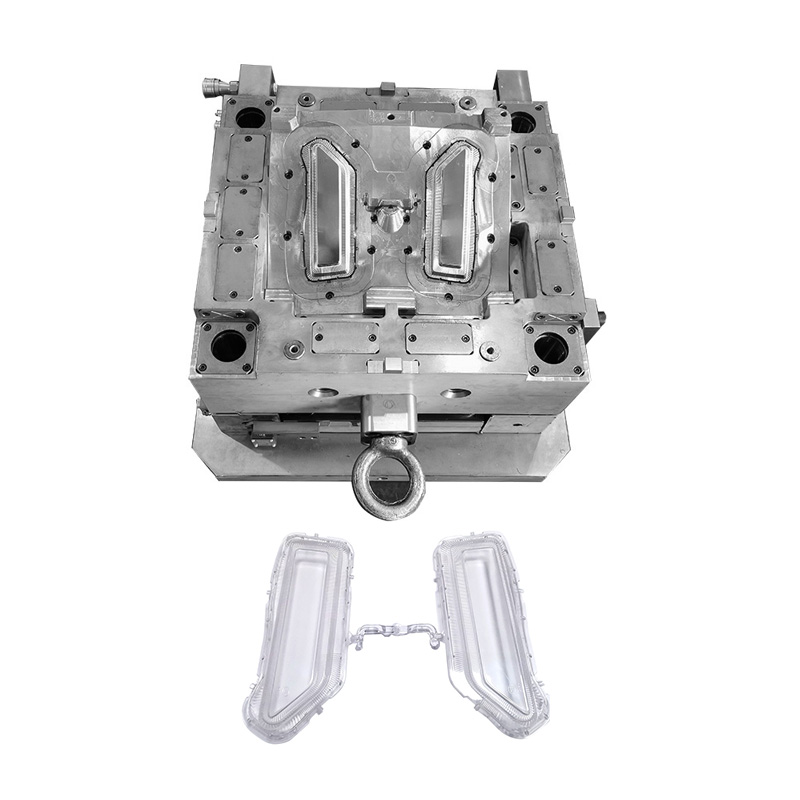

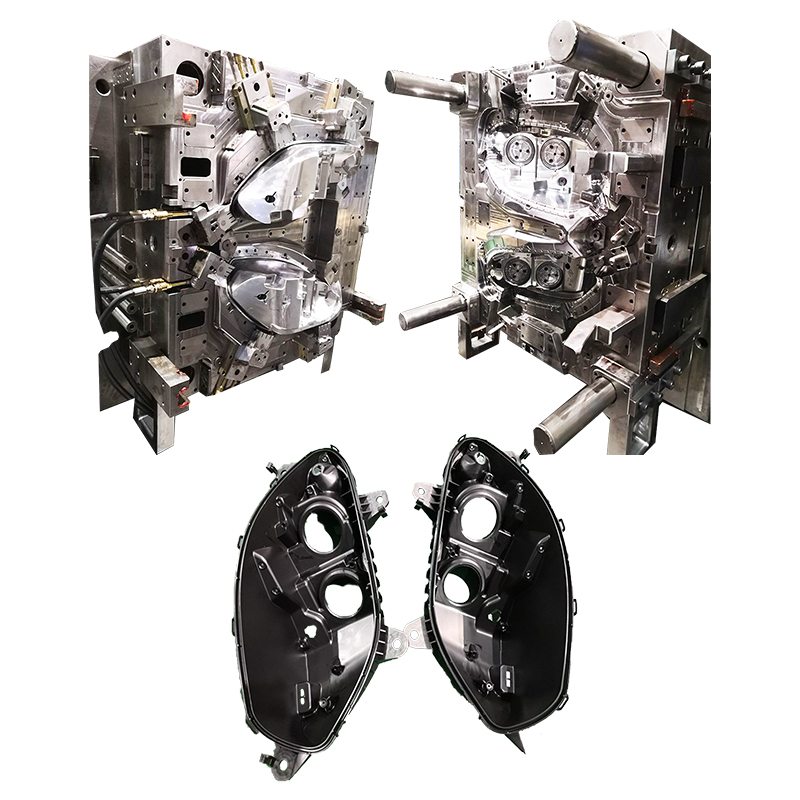

Крышка автомобильного фонаря

Крышка автомобильного фонаря -

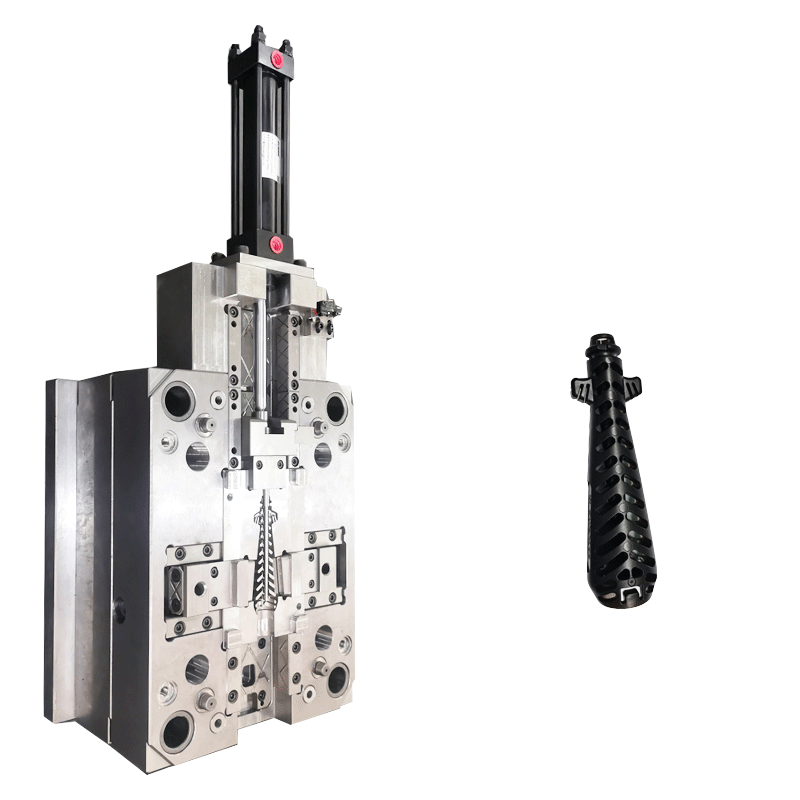

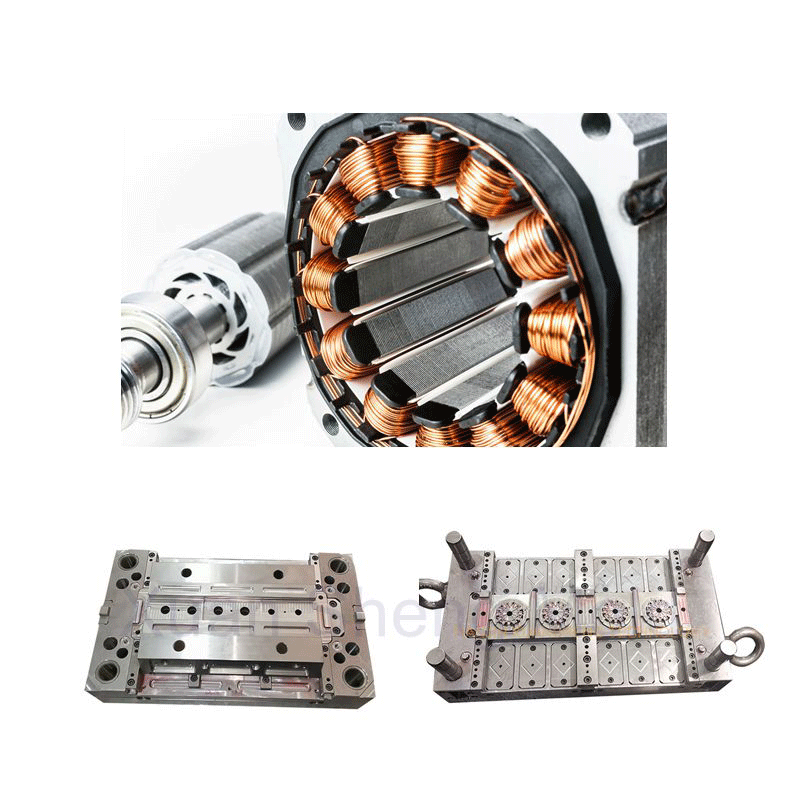

Ротор статора над формой вставки формовки

Ротор статора над формой вставки формовки -

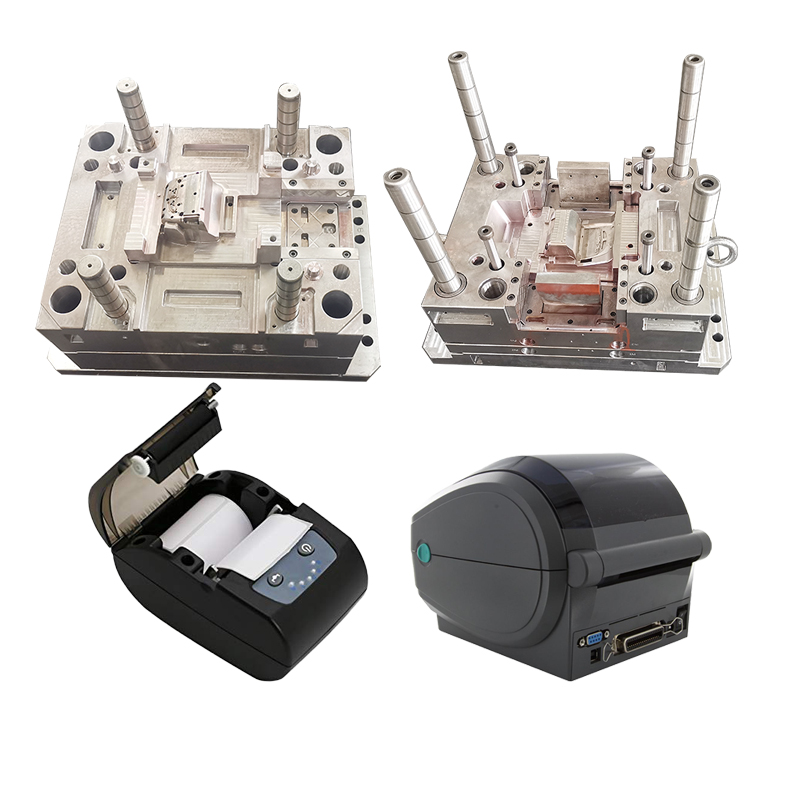

Принтер этикеток

Принтер этикеток -

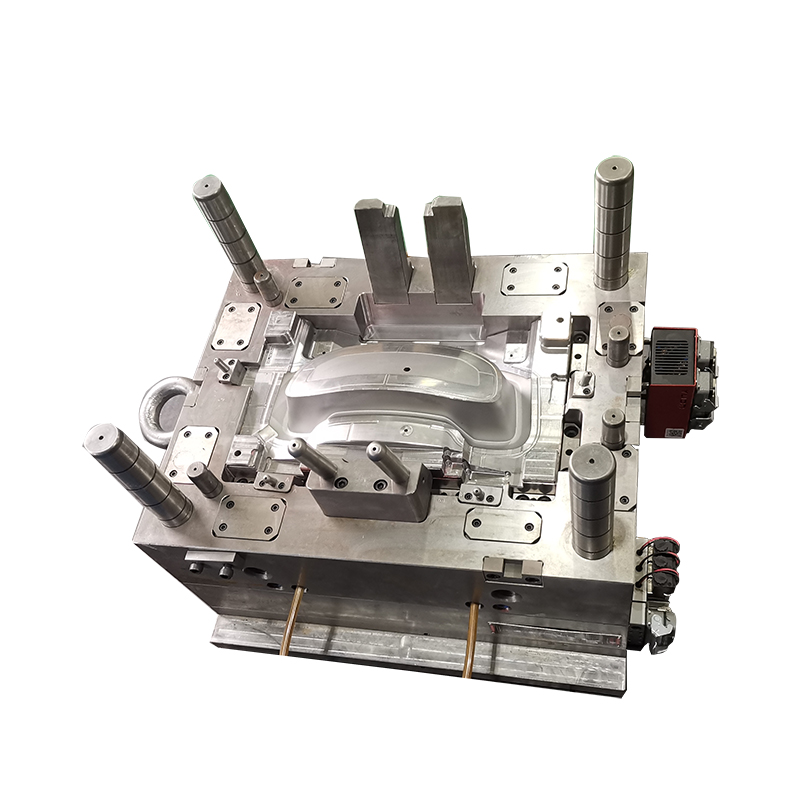

Маска приборной панели автомобиля

Маска приборной панели автомобиля -

Автомобильная вентиляционная насадка

Автомобильная вентиляционная насадка -

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники -

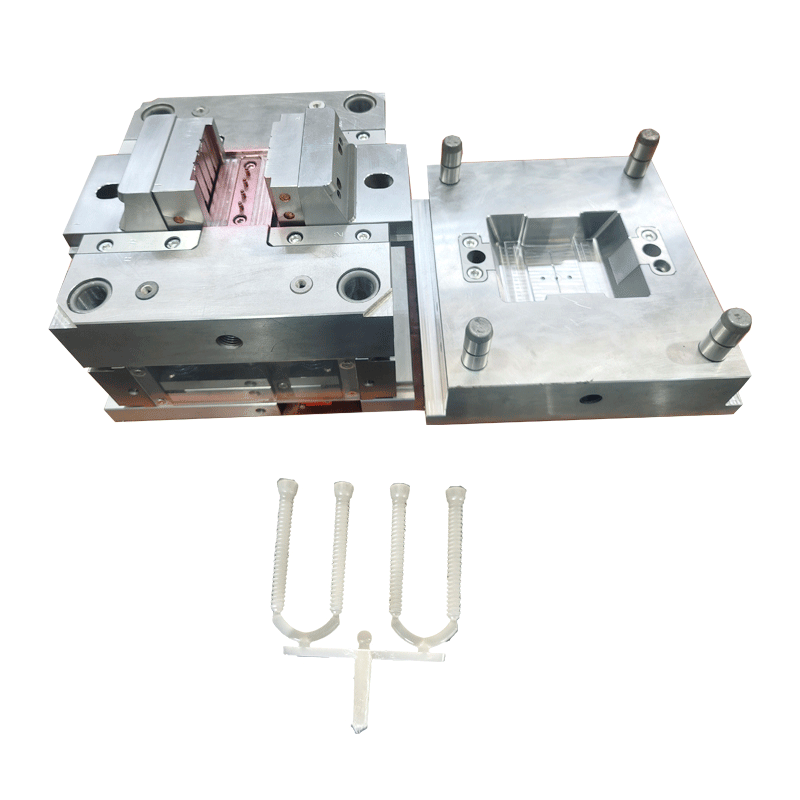

Костный винт PEEK

Костный винт PEEK -

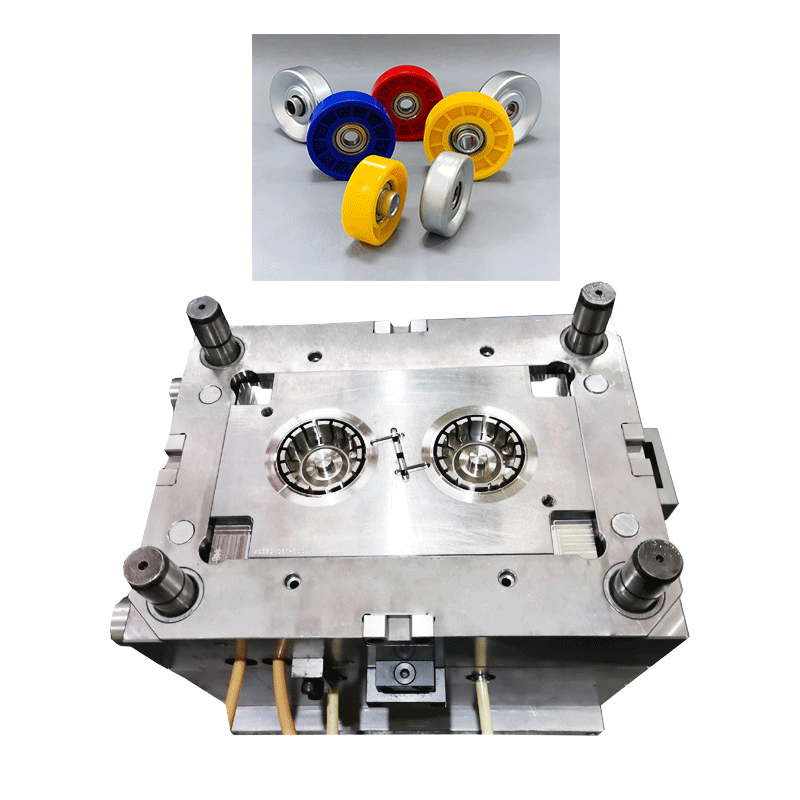

Детали роликов двигателя промышленного конвейера

Детали роликов двигателя промышленного конвейера -

Корпус автомобильной фары

Корпус автомобильной фары -

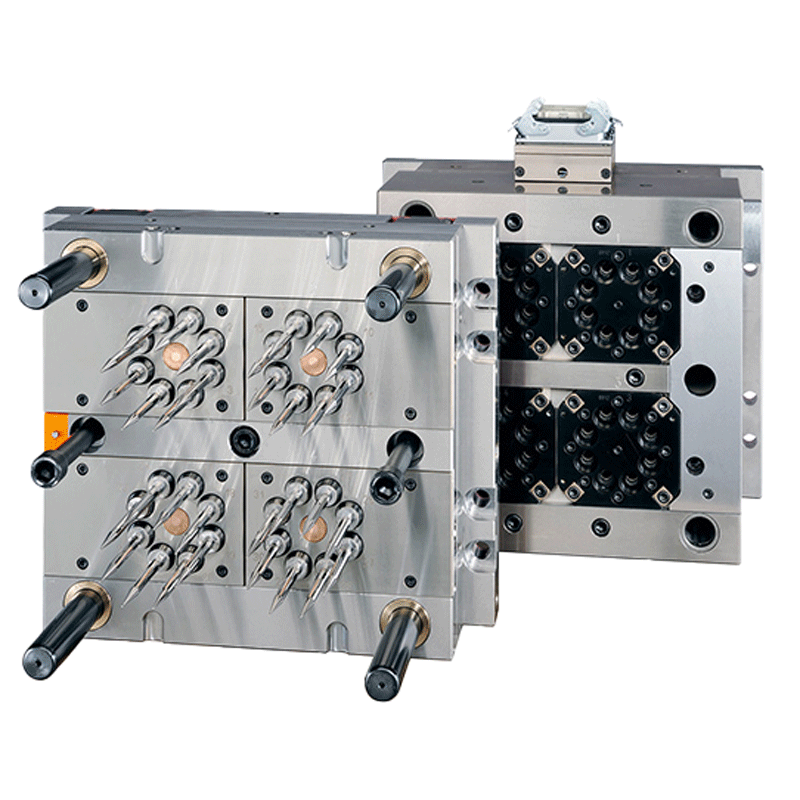

Наконечники пипеток

Наконечники пипеток

Связанный поиск

Связанный поиск- Китайские поставщики которые производят литьевые машины литьевые формы

- Оптовые производители пресс-форм для литья пластмасс ООО

- Форма для литья под давлением костяного шипа

- Литые детали для детских игрушек в Китае

- изготовление пресс-форм цена заводы в китае

- Производители соединительных клеммных коробок

- Оптовая продажа пресс-форм для литья под давлением

- Оптовая торговля медицинскими деталями для литья под давлением

- Разъемы и гнезда из Китая

- Поставщики разъемов и соединителей