-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Оптовые заводы по производству форм для литья металлов под давлением

Оптовые заводы по производству форм для литья металлов под давлением – это тема, с которой мы сталкиваемся ежедневно. И часто, понимаете, многие, приходя за формой, думают, что это просто изготовление детали. Да, это часть процесса, но на самом деле это целая наука, требующая глубоких знаний материалов, технологий и, что немаловажно, понимания спецификаций будущей детали. Часто видим запросы вроде 'Нам нужна пресс-форма, чтобы делать детали X', но не слышим о термодинамике процесса, о деформациях, о необходимости учета усадки металла. И вот тут-то и начинаются проблемы. Поэтому, давайте разберемся, что на самом деле стоит за словосочетанием 'завод по производству пресс-форм' и какие ошибки чаще всего совершаются.

Первичная подготовка: от чертежа к техническому заданию

Иногда самые большие проблемы возникают на этапе подготовки. Чертеж – это, конечно, хорошо, но он редко бывает полностью законченным. Часто не учитываются факторы, влияющие на процесс литья – ориентация детали в форме, наличие выступов, сложность геометрии. Именно здесь важна не просто отрисовка, а глубокий инженерный анализ. Мы, например, нередко сталкиваемся с ситуациями, когда заказчик предоставил чертеж, а потом обнаруживается, что для реализации детали потребуется совершенно иная конструкция формы. Это требует дополнительных расчетов, изменений в проекте и, соответственно, увеличения стоимости и сроков. Поэтому, считаю, что обязательной частью работы должна быть предварительная консультация с инженером-технологом, который поможет выявить потенциальные проблемы и предложить оптимальное решение.

Важно понимать, что техническое задание – это не просто перечень размеров и допусков. Это документ, описывающий все параметры, необходимые для изготовления качественной пресс-формы и последующего литья. Он должен содержать информацию о типе металла, температуре заливки, давлении, скорости заполнения формы, а также требования к чистоте поверхности детали. Игнорирование этих параметров – прямая дорога к браку и дополнительным расходам.

Материалы пресс-форм: выбор – за качеством и долговечностью

Выбор материала для пресс-формы – критически важный этап. От этого зависит не только срок службы формы, но и качество отливки. Наиболее распространенные материалы – сталь 40Х, 30ХГСА, инконель. Выбор конкретного материала зависит от многих факторов – типа металла, который будет литься, температуры заливки, давления, а также от требуемой точности и долговечности формы. Например, для литья высокопрочных сплавов часто используют специальные марки стали с повышенной износостойкостью. Не стоит экономить на материале – это, как правило, приводит к еще большим затратам в будущем.

Мы в ООО Тяньцзинь Синьсян Технология постоянно работаем с различными материалами, и можем сказать, что оптимальным решением часто является комбинация различных сталей. Например, корпус формы изготавливается из высокопрочной стали для обеспечения долговечности, а внутренние каналы – из более мягкой стали для снижения трения и облегчения извлечения отливки. Это позволяет добиться максимальной производительности и минимального износа.

Технологии изготовления пресс-форм: от традиционных до современных

Существует несколько основных технологий изготовления пресс-форм: механическая обработка, EDM (электрическая дуговая обработка), горячая штамповка. Выбор технологии зависит от сложности геометрии формы, требуемой точности и материала. Механическая обработка – это традиционный метод, который используется для изготовления форм с относительно простой геометрией. EDM – это более современный метод, который позволяет изготавливать формы с высокой точностью и сложной геометрией, включая внутренние каналы. Горячая штамповка – это метод, который используется для изготовления форм из мягких металлов.

В последнее время все большую популярность приобретают современные технологии, такие как 3D-печать. Они позволяют изготавливать прототипы форм за короткий срок и с минимальными затратами. Однако, пока что 3D-печать не может заменить традиционные методы изготовления пресс-форм для серийного производства.

Проблемы, с которыми сталкиваются на производстве и пути их решения

На практике мы часто сталкиваемся с такими проблемами, как деформация формы при литье, образование трещин в отливке, недостаточная чистота поверхности детали, быстрый износ формы. Для решения этих проблем необходимо постоянно совершенствовать технологии изготовления форм, использовать современные материалы и оборудование, а также контролировать все этапы производства. Особое внимание следует уделять термообработке форм, которая позволяет повысить их износостойкость и теплостойкость.

Например, в одном из проектов, мы столкнулись с проблемой деформации формы при литье высокопрочного сплава. Для решения этой проблемы мы предложили использовать специальную систему охлаждения, которая позволяет поддерживать оптимальную температуру формы во время литья. Это позволило значительно снизить деформацию и повысить качество отливки. Подобные ситуации требуют индивидуального подхода и глубокого понимания физических процессов, происходящих во время литья.

Контроль качества и гарантии: обеспечение надежности и долговечности

Обеспечение качества пресс-форм – это не только проверка размеров и допусков, но и проверка на отсутствие дефектов, таких как трещины, сколы, царапины. Мы используем различные методы контроля качества – визуальный осмотр, ультразвуковой контроль, рентгеновский контроль. Кроме того, мы проводим испытания форм на прочность и долговечность.

Важно понимать, что гарантия на пресс-форму – это не просто формальность. Это гарантия того, что форма будет соответствовать требованиям заказчика и прослужит не менее определенного срока. Мы предоставляем гарантию на все наши пресс-формы, что подтверждает наше стремление к качеству и надежности.

При выборе партнера для изготовления оптовых заводы по производству форм для литья металлов под давлением стоит обратить внимание на его опыт работы, используемые технологии, качество материалов и гарантийные обязательства. Не стоит экономить на качестве пресс-формы – это инвестиция в будущее вашего производства. Наш опыт работы и команда профессионалов помогут вам решить самые сложные задачи и добиться максимальной эффективности.

ООО Тяньцзинь Синьсян Технология всегда готова предоставить квалифицированную консультацию и разработать оптимальное решение для вашего производства. Сайт компании: https://www.moldall.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

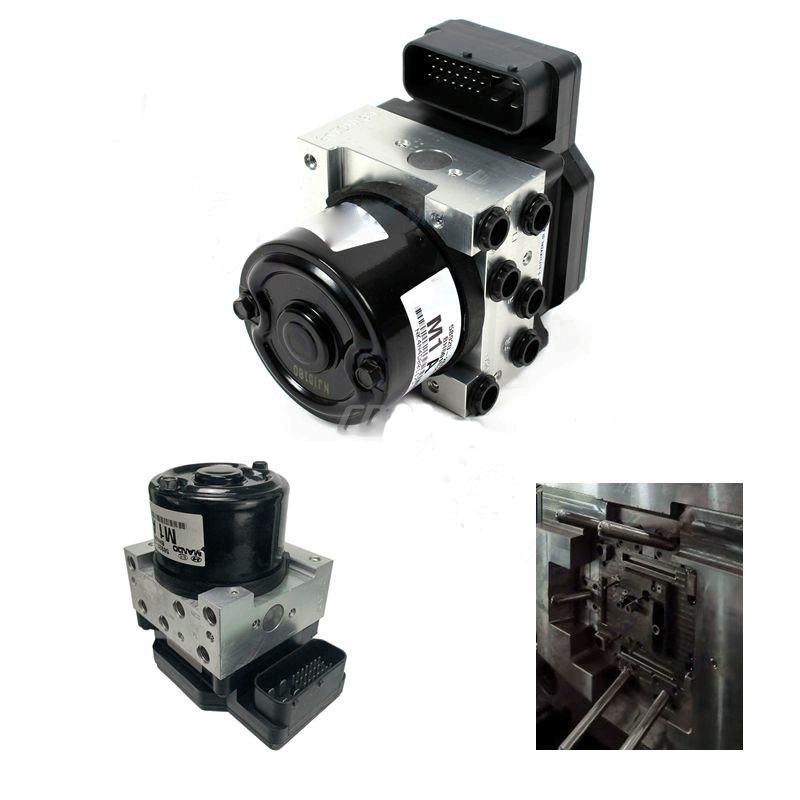

Автомобильная тормозная система ABS

Автомобильная тормозная система ABS -

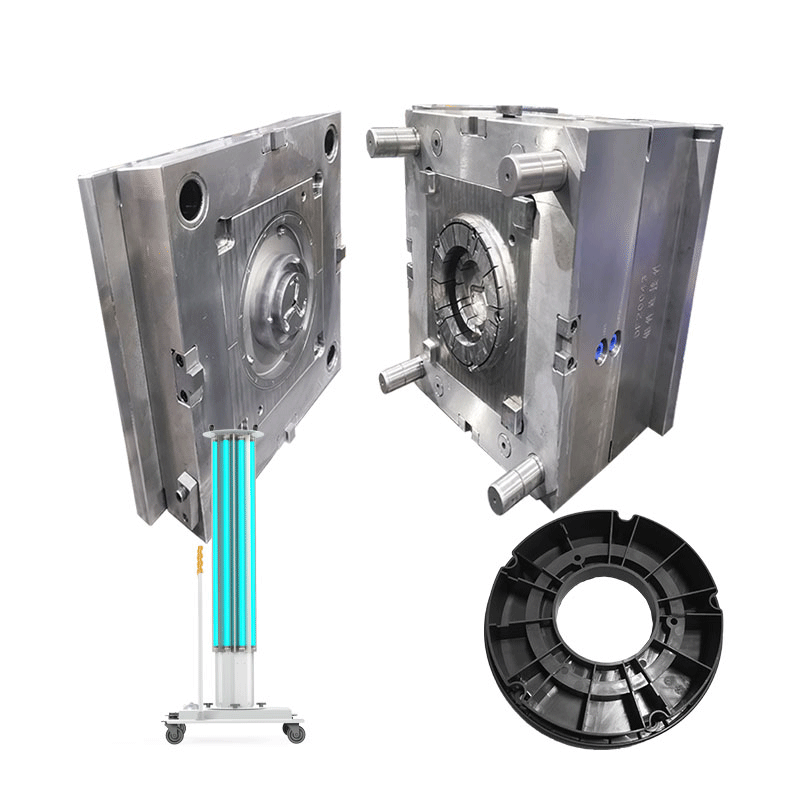

Форма для дезинфекции ультрафиолетовым светом

Форма для дезинфекции ультрафиолетовым светом -

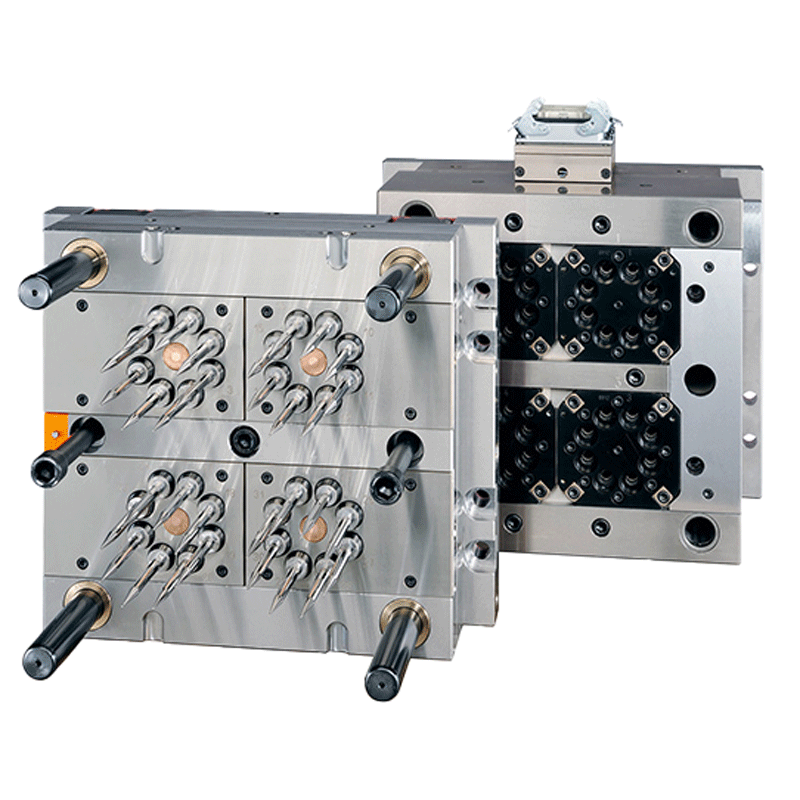

Пластиковая часть электрического переключателя

Пластиковая часть электрического переключателя -

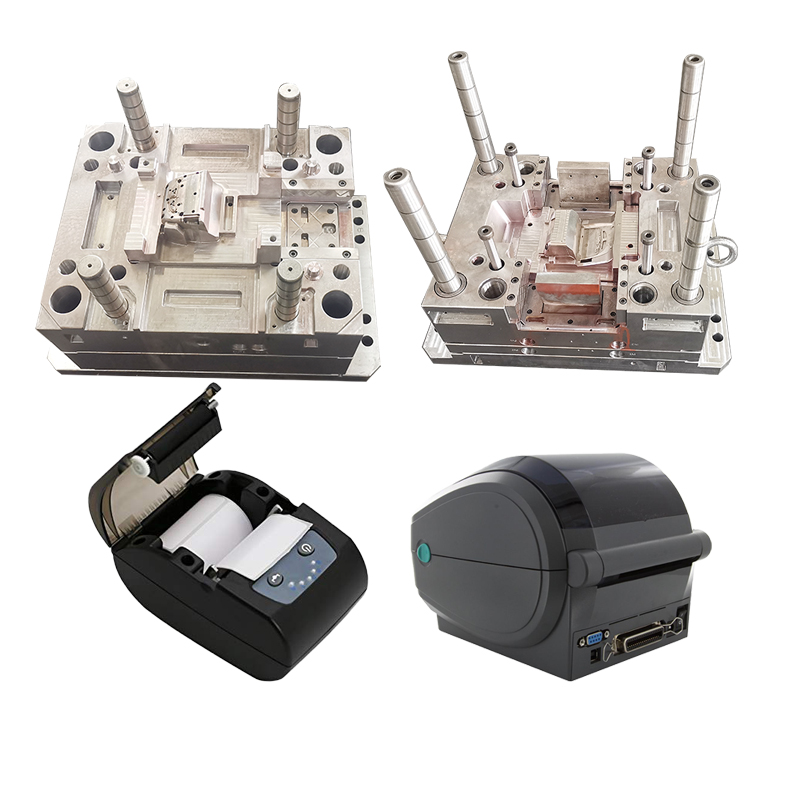

Принтер этикеток

Принтер этикеток -

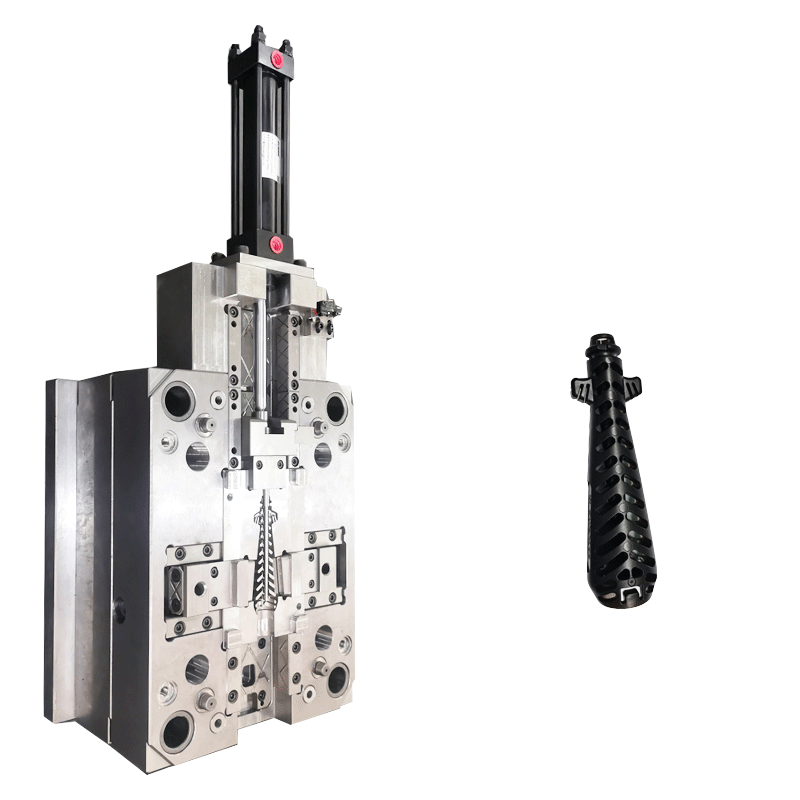

Полный шовный анкер KYBE (ручка)

Полный шовный анкер KYBE (ручка) -

База для смарт-часов

База для смарт-часов -

Звуковая и световая пожарная сигнализация

Звуковая и световая пожарная сигнализация -

Автомобильная вентиляционная насадка

Автомобильная вентиляционная насадка -

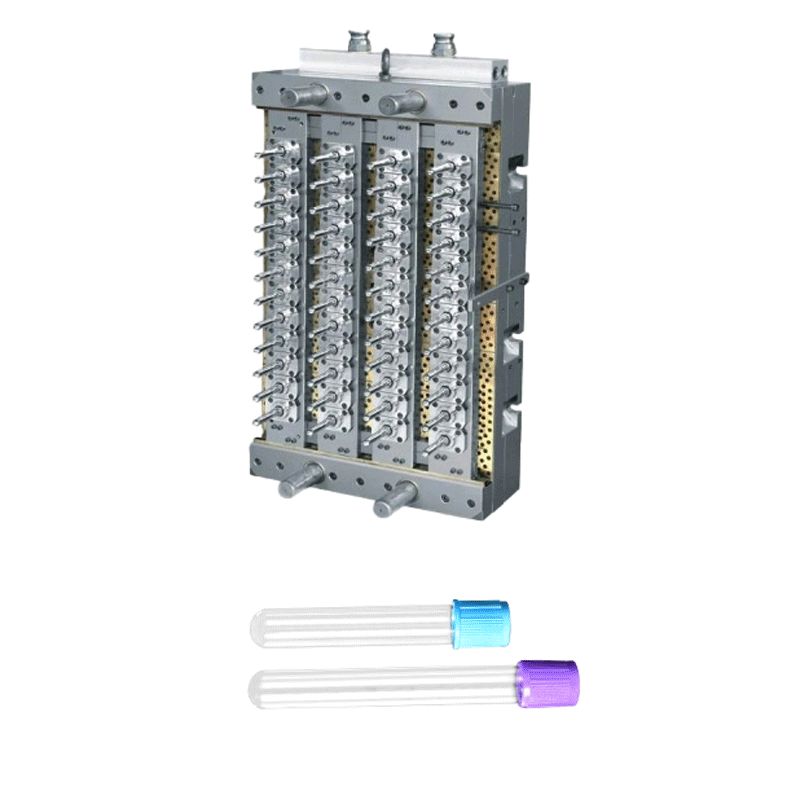

Пластиковая пробирка для сбора крови

Пластиковая пробирка для сбора крови -

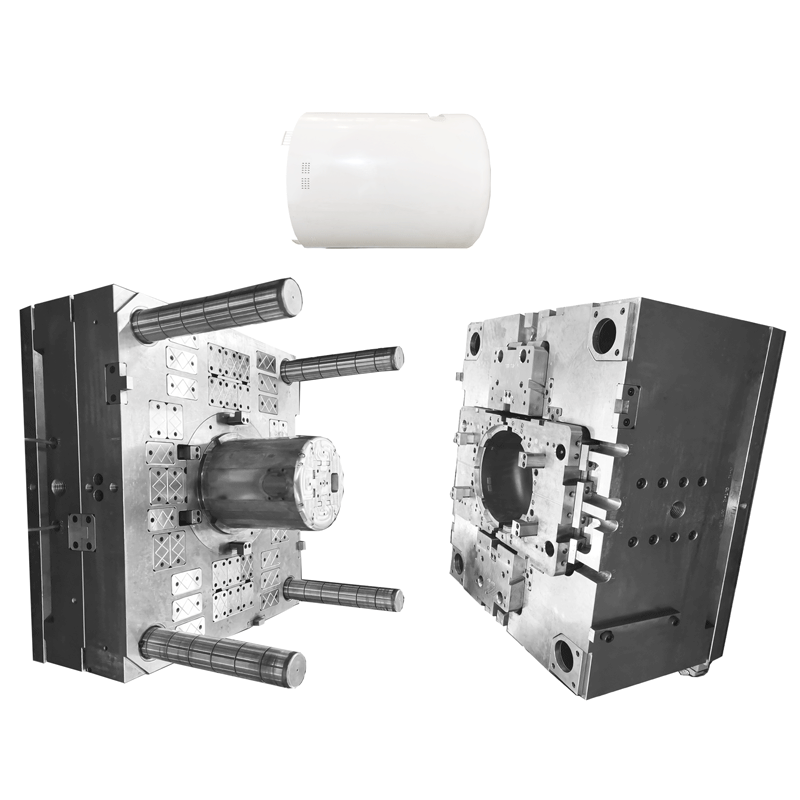

Очиститель воздуха

Очиститель воздуха -

Декоративная полоса на решетку радиатора автомобиля

Декоративная полоса на решетку радиатора автомобиля -

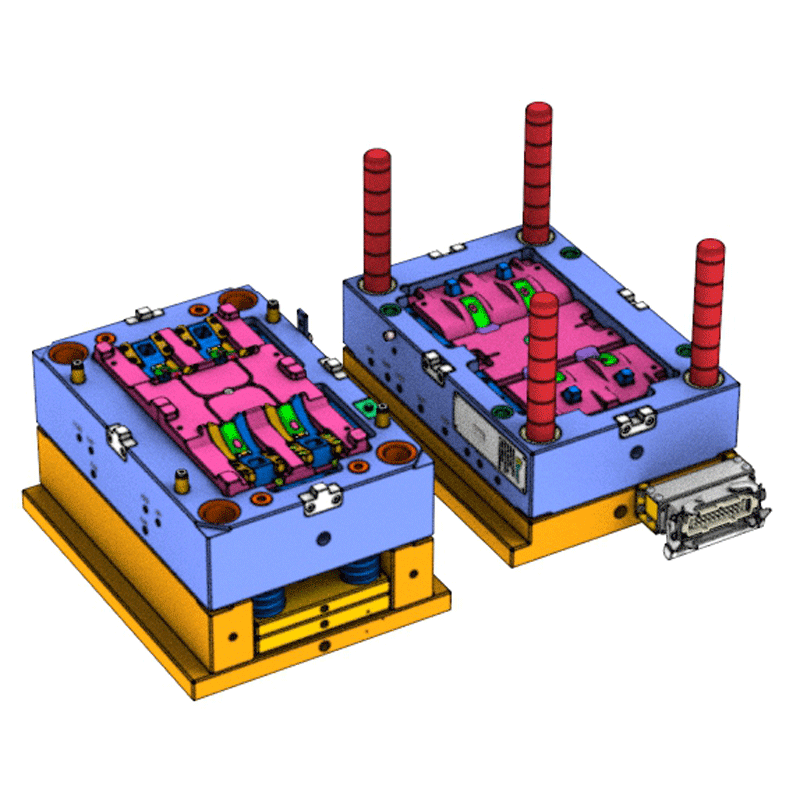

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Связанный поиск

Связанный поиск- Установки с ЧПУ для обработки деталей средств автоматизации

- изготовление пресс форм для металла

- Заводы по производству металлических форм в Китае

- изготовление пресс форм бутылок

- Оптовые производители прецизионных пресс-форм

- Оптовая пластиковые формы для литья под давлением дизайн

- Заводы по производству оборудования для пресс-форм

- Оптовые заводы по производству пластиковых форм

- Оптовые заводы закрытых форм для литья под давлением

- Оптовые поставщики автомобильных пластиковых деталей