-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

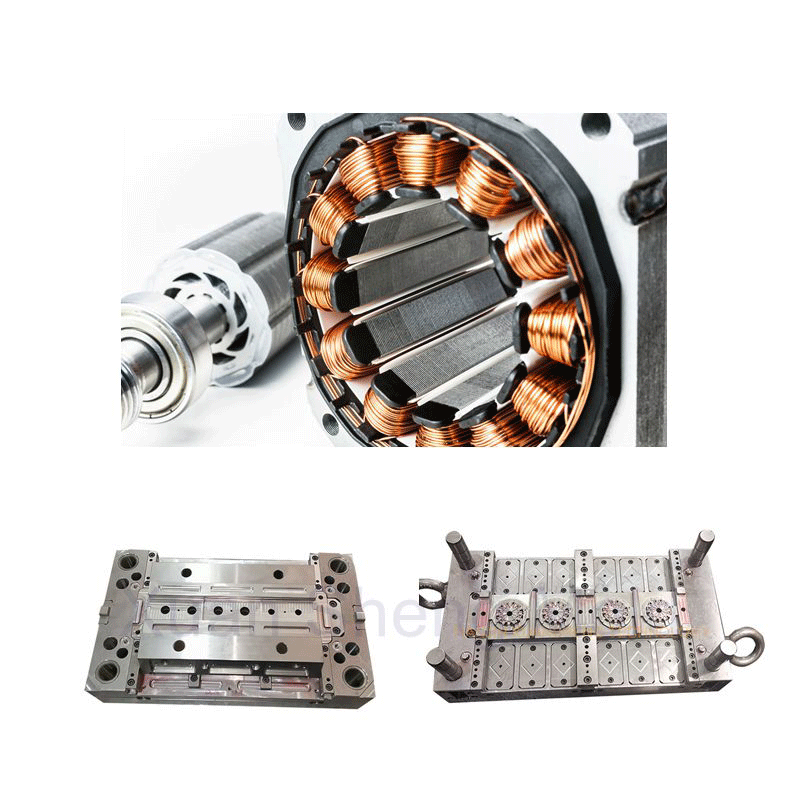

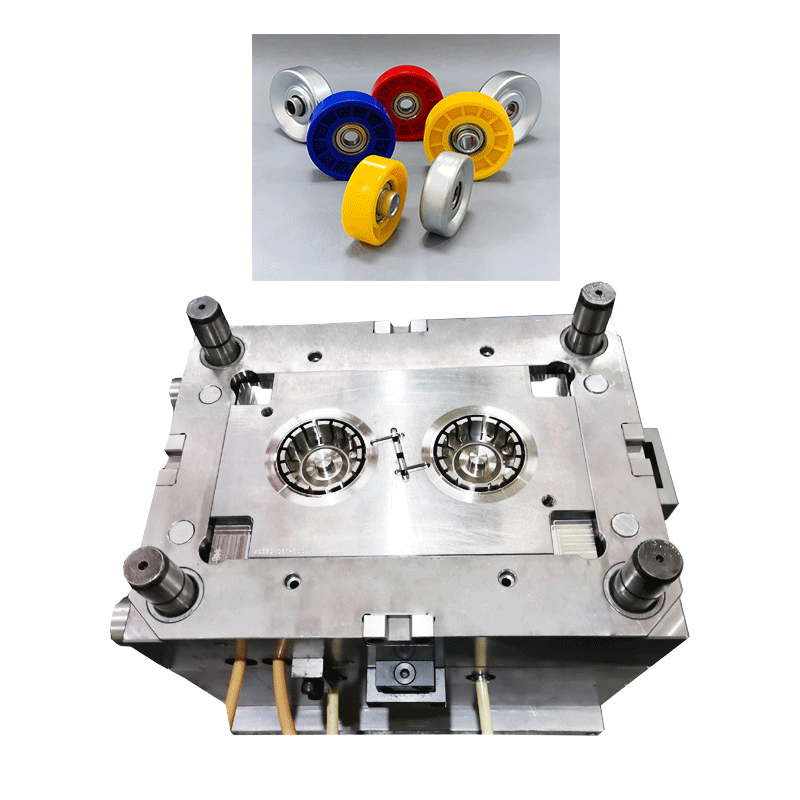

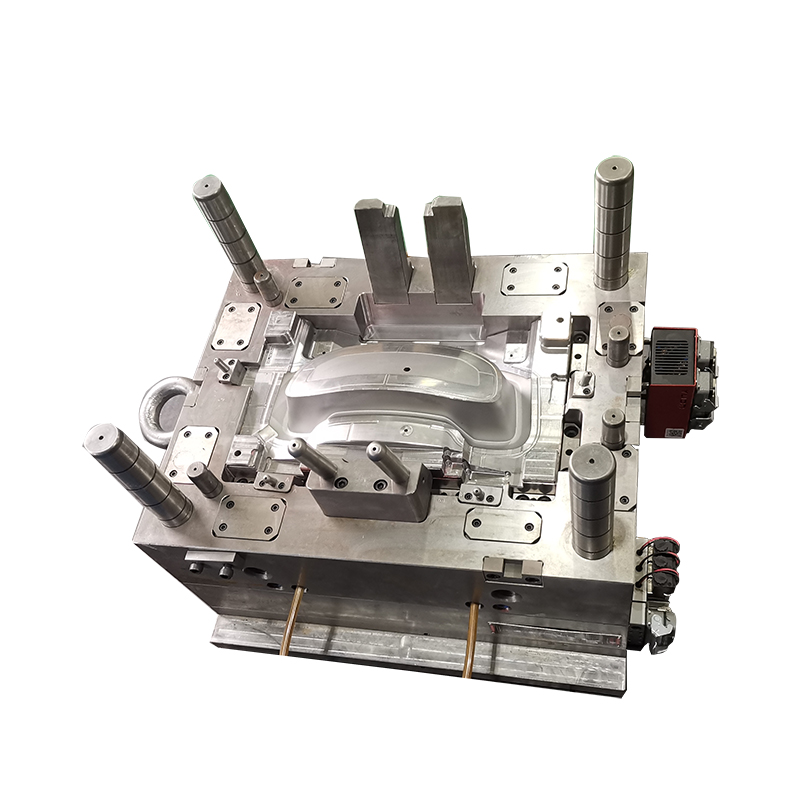

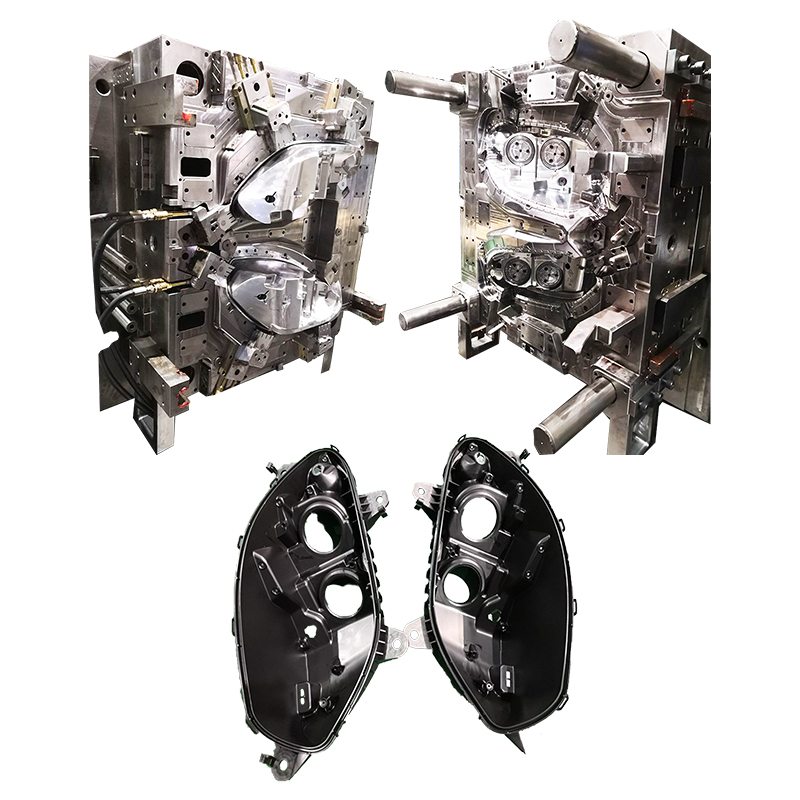

Оптовые заводы по производству форм для литья изделий

Оптовые заводы по производству форм для литья изделий – это, казалось бы, просто. Заказываешь партию, получаешь форму. Но реальность часто оказывается далека от идеала. Многие начинающие предприниматели сталкиваются с разочарованием – форма не соответствует требованиям, сроки срываются, цена оказывается завышенной. И это не всегда вина конкретного производителя. Проблема часто кроется в комплексном подходе, понимании технологий и, конечно, в опыте. Сегодня хочу поделиться некоторыми мыслями, основанными на многолетней практике работы в этой сфере.

Обзор: от заказа до готовой детали

Производство пресс-форм – это сложный процесс, требующий четкой координации различных этапов: от проектирования и моделирования до изготовления, термообработки и контроля качества. Недостаточно просто найти поставщика, который 'делает пресс-формы'. Важно понимать, что от качества пресс-формы напрямую зависит качество конечной детали, её функциональность и долговечность. Искать решения нужно комплексно, от первоначальной концепции до поставки готовой продукции.

Проектирование и моделирование: фундамент качества

Часто недооценивают важность этапа проектирования. Даже самая современная литьевая установка не сможет выдать качественную деталь, если форма спроектирована неправильно. Сейчас активно используются программы CAD/CAM, что, безусловно, упрощает задачу. Но профессиональный инженер-конструктор должен учитывать не только геометрию детали, но и особенности материала, процесс литья, требования к точности и чистоте поверхности. Я лично видел случаи, когда из-за ошибок на этапе проектирования приходилось переделывать целые партии форм – это огромные потери времени и денег. Иногда даже самый дорогой станок не поможет исправить фундаментальную ошибку в проекте.

Важно понимать, что не все проектировщики одинаково компетентны. Не стоит экономить на этом этапе, особенно если речь идет о сложных деталях или больших тиражах. Нужно тщательно выбирать партнера, проверить его опыт и портфолио. Лучше потратить немного больше времени на проектирование, чем потом исправлять ошибки на производстве. Бывает, что заказчик предоставляет лишь эскиз или чертеж, и тут уже проектировщику приходится делать многое, чтобы форма соответствовала требованиям. Это, конечно, увеличивает риски, но иногда это единственный выход.

Выбор материала для пресс-форм: баланс между стоимостью и долговечностью

Выбор материала для пресс-формы – это компромисс между стоимостью, износостойкостью и термостойкостью. Наиболее распространенные материалы – это сталь (обычно инструментальная), алюминиевые сплавы и полимерные материалы. Стальные формы обычно используются для больших объемов производства, а алюминиевые – для небольших тиражей. Полимерные формы применяются в основном для прототипирования и малосерийного производства. В последнее время все чаще используются специальные высокопрочные стали и сплавы, которые позволяют увеличить срок службы формы и улучшить качество поверхности детали. К примеру, работаем с сталью PVD, которая заметно увеличивает износостойкость.

Я помню один случай, когда для производства деталей из высокотемпературного полимера выбрали не тот материал для пресс-формы. В результате, форма быстро деформировалась и вышла из строя. Пришлось заказывать новую, что существенно увеличило стоимость производства. Поэтому важно учитывать характеристики материала детали и процесс литья при выборе материала для пресс-формы. В этом плане, консультации с технологом литья очень полезны.

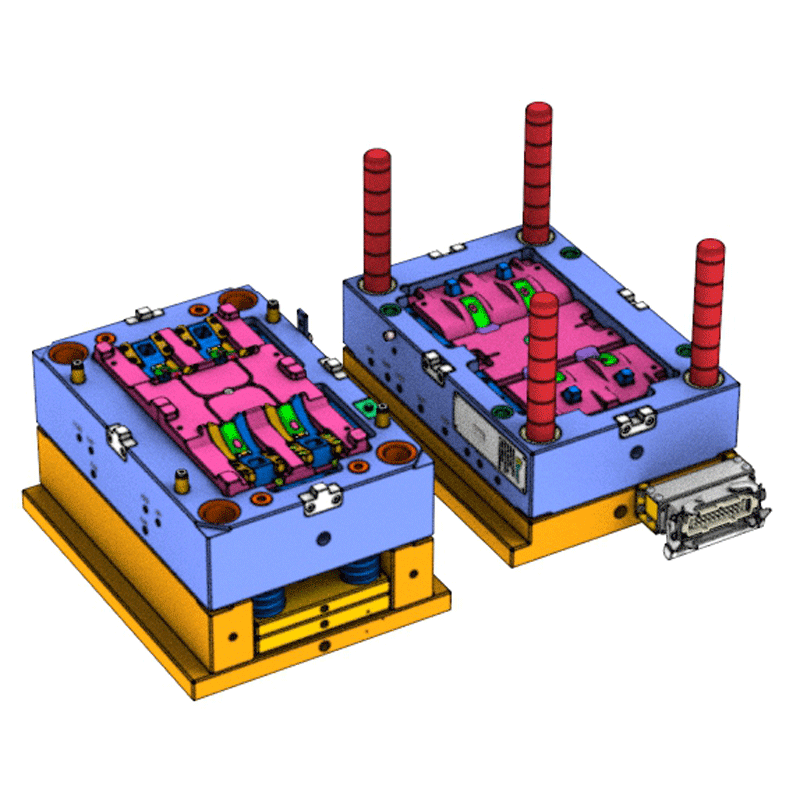

Изготовление пресс-форм: современные технологии и контроль качества

Современное изготовление пресс-форм – это сочетание традиционных методов (например, механической обработки) и современных технологий (например, EDM – электроэрозионная обработка, лазерная резка). EDM позволяет создавать сложные детали с высокой точностью и минимальным напряжением, а лазерная резка – выполнять сложные разрезы и вырезы. Очень важен контроль качества на всех этапах изготовления формы. Необходимо проводить проверку размеров, формы, шероховатости поверхности, термообработки. Для этого используются различные инструменты: координатно-измерительные машины (КИМ), профиломеры, микроскопы. ООО Тяньцзинь Синьсян Технология уделяет особое внимание контролю качества, используя современные методы и оборудование.

У нас есть опыт работы с различными типами литьевых машин – от небольших до огромных. Каждый тип требует своих особенностей при изготовлении пресс-форм. Мы понимаем все нюансы и учитываем их при проектировании и изготовлении. Мы не просто изготавливаем формы, мы создаем решения, которые позволяют нашим клиентам получать качественные детали с минимальными затратами.

Проблемы и пути их решения

Частые проблемы в производстве пресс-форм – это дефекты поверхности, деформация формы, быстрый износ, срыв сроков. Дефекты поверхности могут возникать из-за некачественной обработки, неправильного выбора материала или неоптимальных параметров литья. Деформация формы может быть вызвана перегревом, неправильной термообработкой или слабыми материалами. Быстрый износ может быть вызван абразивными частицами в расплаве, неправильным выбором смазки или недостаточной термообработкой. Срыв сроков часто связан с ошибками в проектировании, нехваткой материалов или неэффективным управлением производством.

Чтобы избежать этих проблем, необходимо использовать современные технологии, проводить тщательный контроль качества, привлекать опытных специалистов, уделять внимание деталям. Не стоит экономить на материалах и оборудовании. Важно выбирать надежных поставщиков и партнеров. И самое главное – не забывать о постоянном обучении и повышении квалификации сотрудников.

Реальный пример: оптимизация срока службы пресс-формы для детали X

Недавно мы работали с компанией, производящей детали X. У них была проблема – пресс-форма изнашивалась слишком быстро, что приводило к частым остановкам производства и большим затратам. Мы провели анализ процесса литья, выявили ряд ошибок в проектировании и изготовлении формы. Мы изменили геометрию формы, использовали более прочные материалы и внедрили систему контроля качества. В результате, срок службы пресс-формы увеличился в два раза, а затраты на производство снизились на 30%. Этот пример показывает, что даже небольшие изменения могут иметь значительный эффект.

Перспективы развития

Производство пресс-форм не стоит на месте. Появляются новые технологии, новые материалы, новые методы проектирования и изготовления. В будущем нас ждет дальнейшее развитие CAD/CAM, использование искусственного интеллекта для оптимизации процесса проектирования, разработка новых материалов с улучшенными характеристиками, внедрение автоматизации и роботизации. Необходимо следить за этими тенденциями и адаптироваться к ним, чтобы оставаться конкурентоспособными.

ООО Тяньцзинь Синьсян Технология постоянно инвестирует в новые технологии и оборудование, чтобы предлагать своим клиентам самые современные решения. Мы верим, что будущее за автоматизацией и цифровизацией производства. Мы готовы к сотрудничеству и надеемся на долгосрочные партнерские отношения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

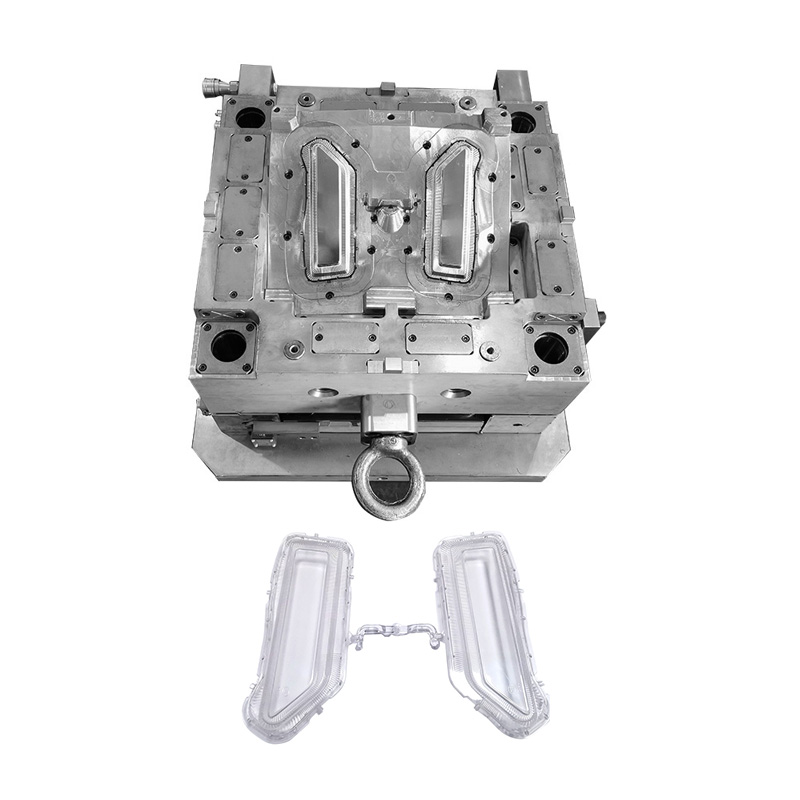

Корпус автомобильной фары

Корпус автомобильной фары -

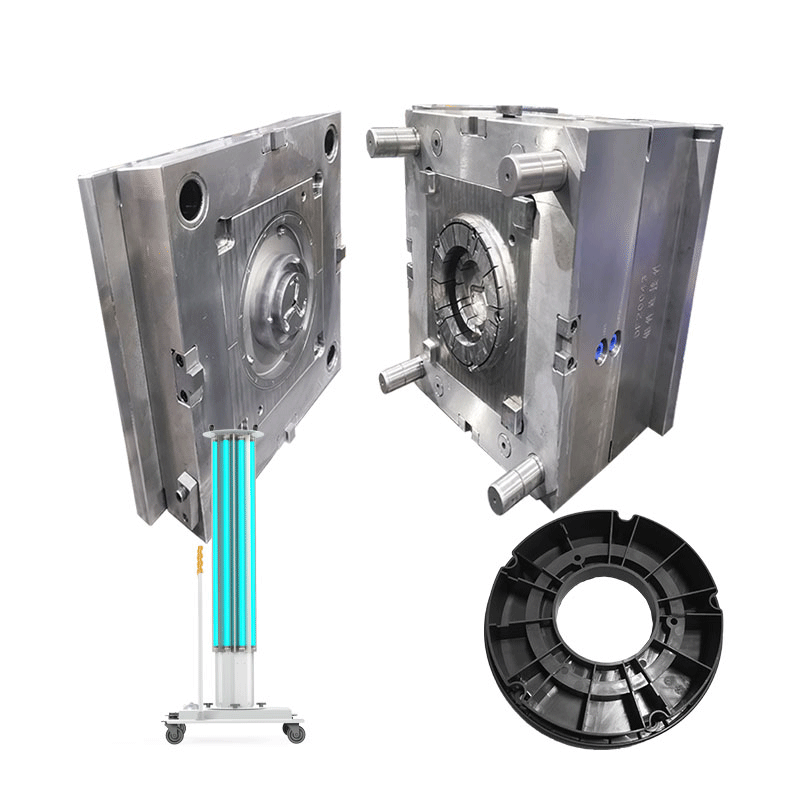

Форма для дезинфекции ультрафиолетовым светом

Форма для дезинфекции ультрафиолетовым светом -

База для смарт-часов

База для смарт-часов -

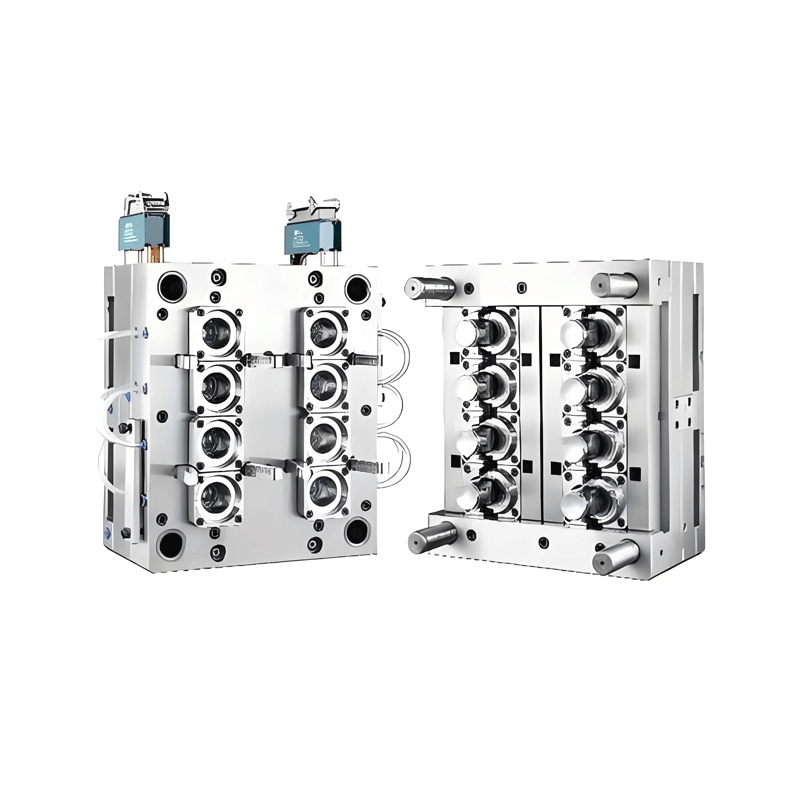

Пластиковая медицинская центрифужная пробирка

Пластиковая медицинская центрифужная пробирка -

Крышка автомобильного фонаря

Крышка автомобильного фонаря -

Корпус автомобильного угольного канистры

Корпус автомобильного угольного канистры -

Умная камера

Умная камера -

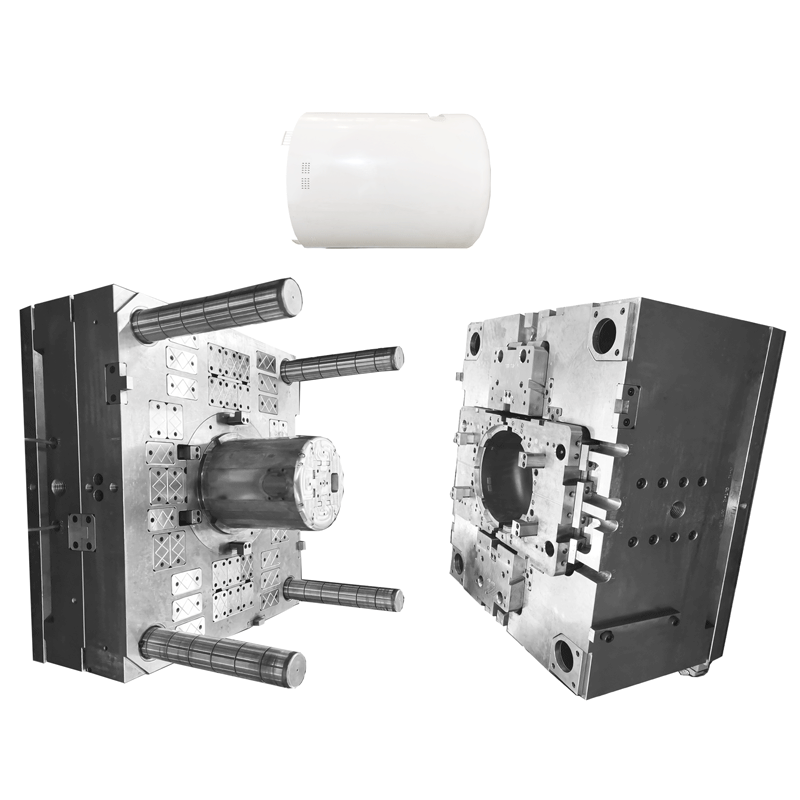

Очиститель воздуха

Очиститель воздуха -

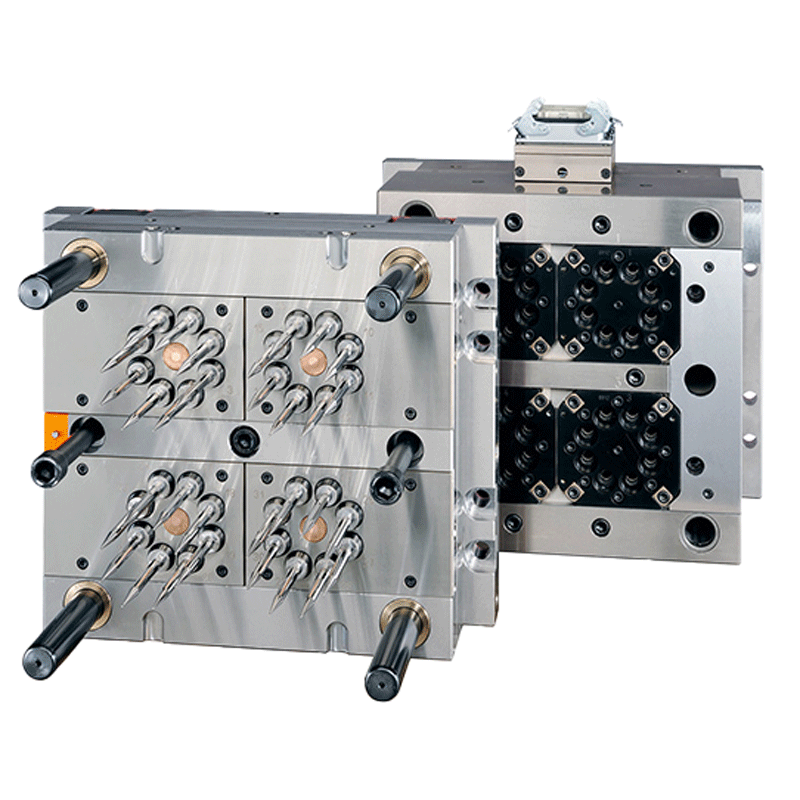

Наконечники пипеток

Наконечники пипеток -

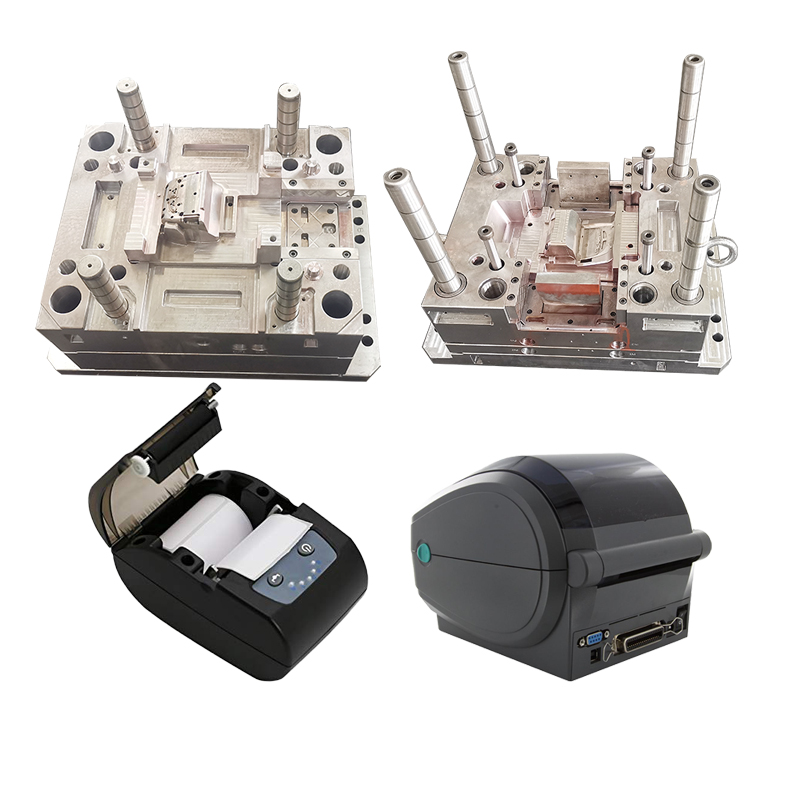

Принтер этикеток

Принтер этикеток -

Автомобильная вентиляционная насадка

Автомобильная вентиляционная насадка -

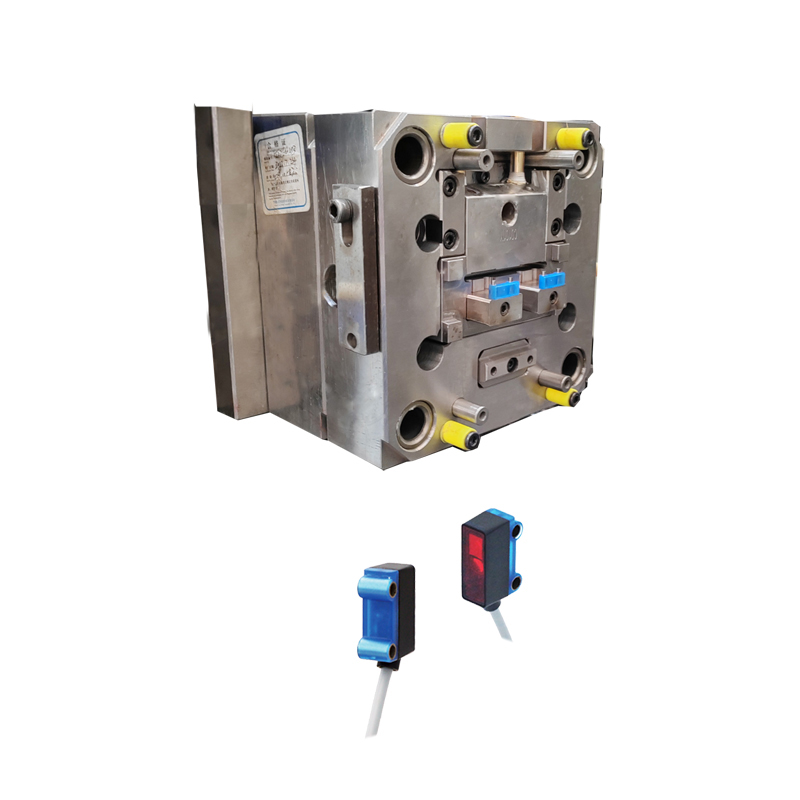

Промышленные датчики

Промышленные датчики

Связанный поиск

Связанный поиск- Производители пресс-форм для литья под давлением стоимость

- Производитель латунных деталей с ЧПУ

- Поставщики прецизионного фрезерования из Китая

- Заводы по производству деталей пресс-форм для литья под давлением

- Поставщики пресс-форм для литья пластмасс под давлением в Китае

- Китайские производители пресс-форм для литья под давлением автомобильных ламп

- Оборудование для производства пресс-форм для литья под давлением в Китае

- Пластиковые формы для литья под давлением в Китае

- Оптовые производители литьевых форм для литья под давлением

- Оптовые поставщики ремонт штампов