-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Оптовые заводы по производству медицинских деталей для литья под давлением

Заводы, специализирующиеся на оптовой продаже медицинских деталей, произведенных методом литья под давлением – это, казалось бы, простая ниша. Но на деле всё гораздо сложнее. Многие начинают с оптимистичных прогнозов и представления о легкодоступности рынка, а потом сталкиваются с реальностью – высокими требованиями к качеству, строгими нормами, а также конкуренцией со стороны как местных, так и зарубежных игроков. Эта статья – скорее размышления, собранные из опыта работы, чем исчерпывающее руководство. Никаких 'волшебных таблеток' нет, но можно вычленить некоторые важные моменты, которые стоит учитывать.

Ключевые факторы успеха в производстве медицинских деталей методом литья под давлением

Первый вопрос, который встает при попытке организовать производство или поиск надежного поставщика – это соответствие стандартам. Мы говорим о медицине – здесь не место компромиссам. Недостаточная гигиеничность, дефекты поверхности, неверные размеры – все это может иметь серьезные последствия. Особенно это касается деталей, контактирующих с пациентом или используемых в медицинских устройствах, требующих стерилизации. Нужна четкая система контроля качества, от входного контроля сырья до финальной упаковки готовой продукции.

Еще один важный аспект – выбор материалов. Большинство медицинских деталей изготавливаются из специальных полимеров, которые обладают определенными свойствами: биосовместимость, устойчивость к химическим веществам, долговечность. Нельзя просто взять любой пластик. Например, для деталей, используемых в хирургии, требуются материалы, которые не вызывают аллергических реакций и не выделяют вредных веществ при нагревании. Иногда приходится проводить длительные эксперименты с различными составами, чтобы найти оптимальный вариант. Мы когда-то потратили месяцы на поиск полимера, который был одновременно прочным, гибким и устойчивым к воздействию дезинфицирующих средств. В итоге, пришлось идти на компромисс, но это был необходимый шаг.

Стоит помнить о сертификации. Для продажи медицинских деталей необходимо соответствовать определенным требованиям, включая наличие сертификатов соответствия, деклараций соответствия и других документов. Процесс сертификации может быть достаточно сложным и длительным, поэтому лучше начать его заранее. Мы столкнулись с ситуацией, когда после завершения производства обнаружились серьезные расхождения в документации. Пришлось все переделывать, что привело к задержке поставки и убыткам.

Проблемы с поиском надежного поставщика

Многие компании, начинающие работу с литьем под давлением для медицинских изделий, сталкиваются с проблемой поиска надежного поставщика. На рынке много компаний, предлагающих свои услуги, но не все из них способны обеспечить высокое качество продукции и соблюдение сроков поставки. Особенно это касается китайских производителей. Необходимо тщательно проверять репутацию поставщика, наличие сертификатов, а также проводить аудит производственных мощностей. Насколько я знаю, качественный китайский производитель – это не просто дешевле, это надежнее. Иначе рискуете получить партия барахла, которое потом будет вам возвращать.

Одним из распространенных недоразумений является представление о том, что низкая цена гарантирует надежность. Часто это происходит из-за использования дешевого сырья или несоблюдения технологических процессов. В итоге, вы получаете деталь, которая быстро выходит из строя или не соответствует требованиям. Важно понимать, что цена должна соответствовать качеству. Не стоит экономить на безопасности и надежности.

Кроме того, нужно учитывать логистику. Доставка медицинских деталей – это ответственный процесс, требующий соблюдения определенных условий хранения и транспортировки. Необходимо убедиться, что поставщик имеет опыт работы с подобными грузами и может гарантировать сохранность продукции. А также, что у него есть все необходимые документы для таможенного оформления.

Контроль качества на всех этапах производства

Это, пожалуй, самый важный аспект. И не просто контроль, а система. Включающая в себя входной контроль сырья, контроль на этапах формовки, контроль после литья (размеры, поверхность, дефекты), и финальный контроль перед упаковкой. Нельзя полагаться только на визуальный осмотр. Нужны измерительные инструменты, контрольные карты, статистический анализ. В идеале – автоматизированные системы контроля. Мы использовали координатно-измерительный микрометр (КИМ) для проверки размеров деталей, а также систему контроля поверхности на основе лазерной триангуляции. Это позволяет выявлять даже самые незначительные отклонения от заданных параметров.

Важно также учитывать, что качество деталей может меняться в зависимости от партии сырья, температуры и других факторов. Поэтому необходимо регулярно проводить лабораторные исследования и корректировать технологические процессы. Не стоит забывать о постоянном обучении персонала – это залог стабильного качества продукции.

Что касается дефектов, то их бывает очень много. Трещины, пористость, деформации, царапины, неровности поверхности… Иногда кажется, что их просто невозможно избежать. Но чем лучше вы контролируете процесс, тем меньше их будет. И важно понимать причину возникновения дефекта, чтобы не допустить его повторения в будущем. Мы, например, столкнулись с проблемой образования трещин в деталях из полипропилена. Выяснилось, что причиной этого было недостаточное охлаждение формы. После корректировки технологического процесса проблема была решена.

Особенности работы с ООО Тяньцзинь Синьсян Технология

Мы сотрудничали с компанией ООО Тяньцзинь Синьсян Технология. И хотя у нас был опыт работы с несколькими поставщиками, сотрудничество с ними оказалось достаточно удачным. В частности, нас привлекли их широкий ассортимент предлагаемых материалов, а также опыт в производстве деталей из различных видов полимеров. Они предоставляют не только производство, но и разработку пресс-форм, что очень удобно.

Они действительно предоставляют профессиональные консультации и техническую поддержку, что в нашей ситуации было очень ценно. Они помогли нам выбрать оптимальный материал для наших деталей, а также разработать технологический процесс. Их команда очень внимательна к деталям и готова идти на согласование, чтобы удовлетворить наши требования.

Нельзя сказать, что у них самые низкие цены на рынке, но они вполне конкурентоспособные, учитывая высокое качество продукции. И, что немаловажно, никаких скрытых платежей. Это очень важно для нас, поскольку мы всегда стараемся планировать бюджет заранее.

Будущее производства медицинских деталей методом литья под давлением

Считаю, что будущее производства медицинских деталей методом литья под давлением связано с автоматизацией и использованием новых материалов. Все больше компаний внедряют роботизированные системы для производства деталей, что позволяет повысить производительность и снизить затраты. Также активно разрабатываются новые полимеры с улучшенными свойствами, которые позволяют создавать более легкие, прочные и биосовместимые детали.

Еще одним важным трендом является индивидуализация производства. Все больше компаний стремятся производить детали по индивидуальным заказам, что требует гибких производственных процессов и использования современных технологий. 3D-печать, например, все чаще используется для создания прототипов и небольших партий деталей.

На мой взгляд, рынок медицинских деталей методом литья под давлением будет продолжать расти. Это связано с увеличением спроса на медицинские устройства и оборудование, а также с ростом числа операций и процедур. И компании, которые смогут предложить высокое качество продукции, конкурентоспособные цены и гибкие условия сотрудничества, будут иметь больше шансов на успех.

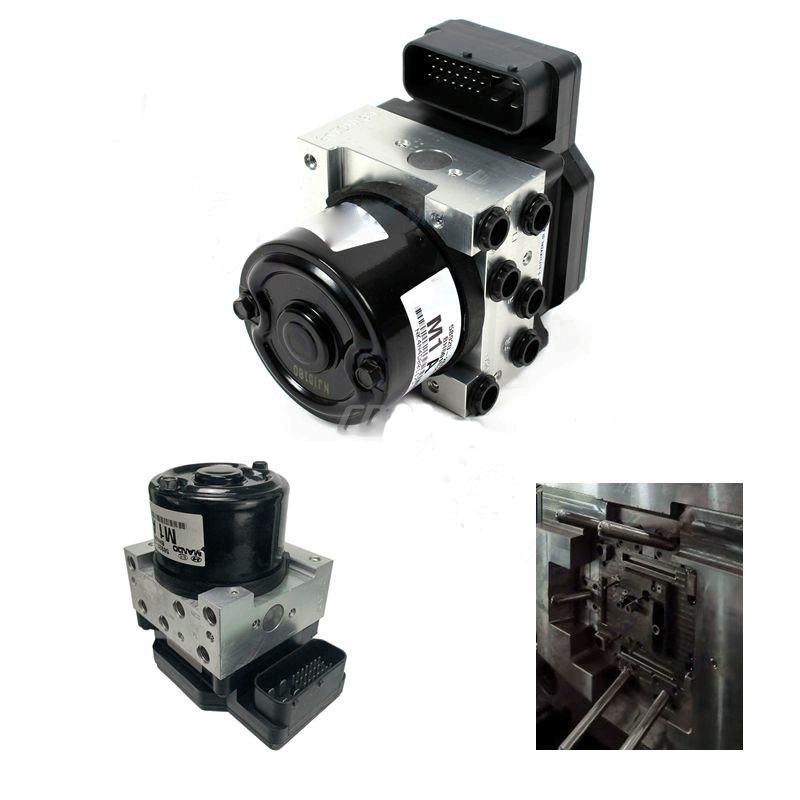

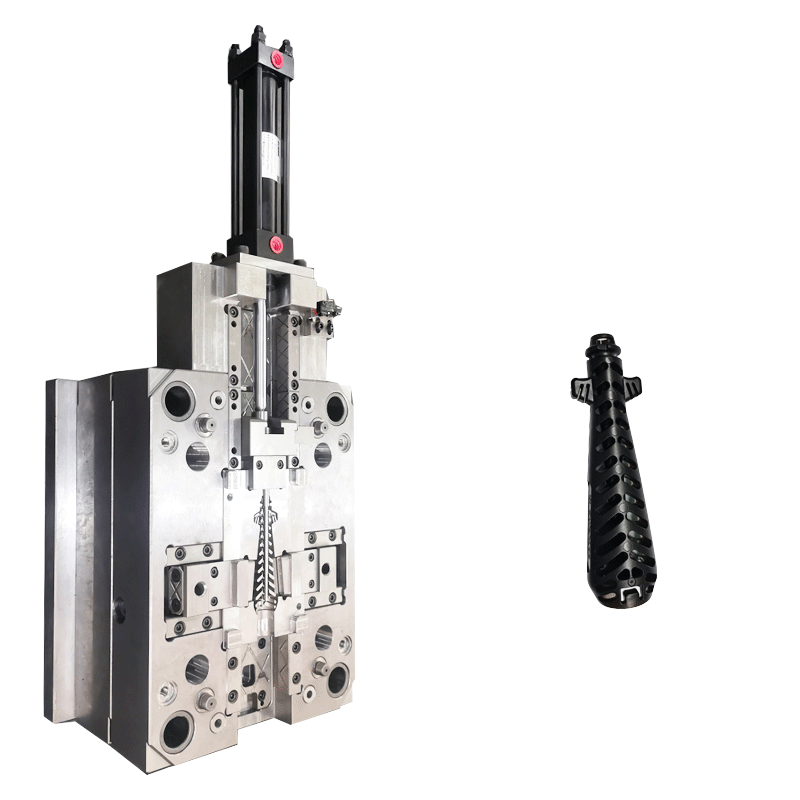

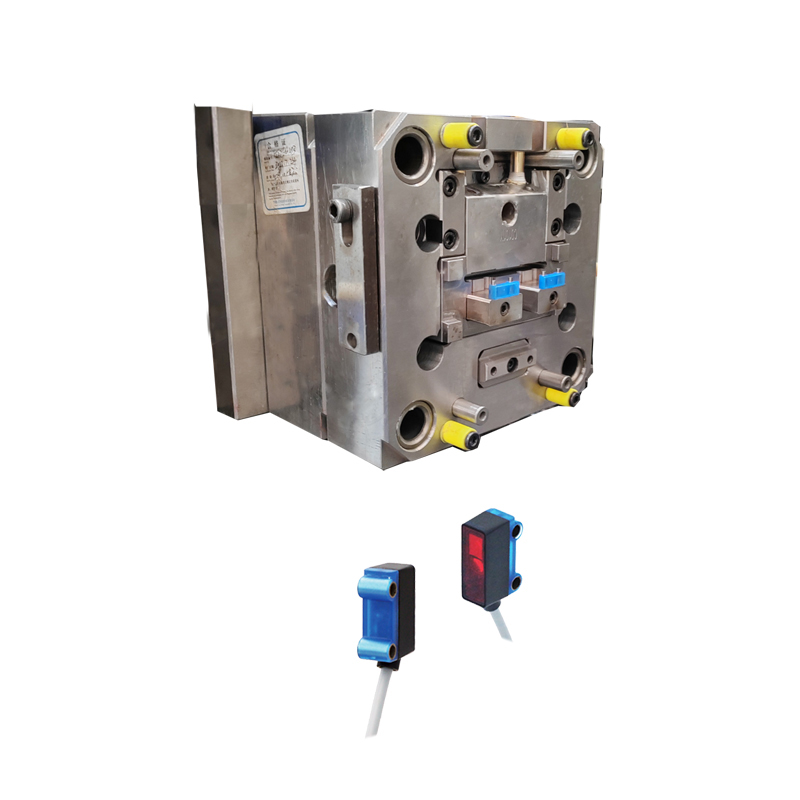

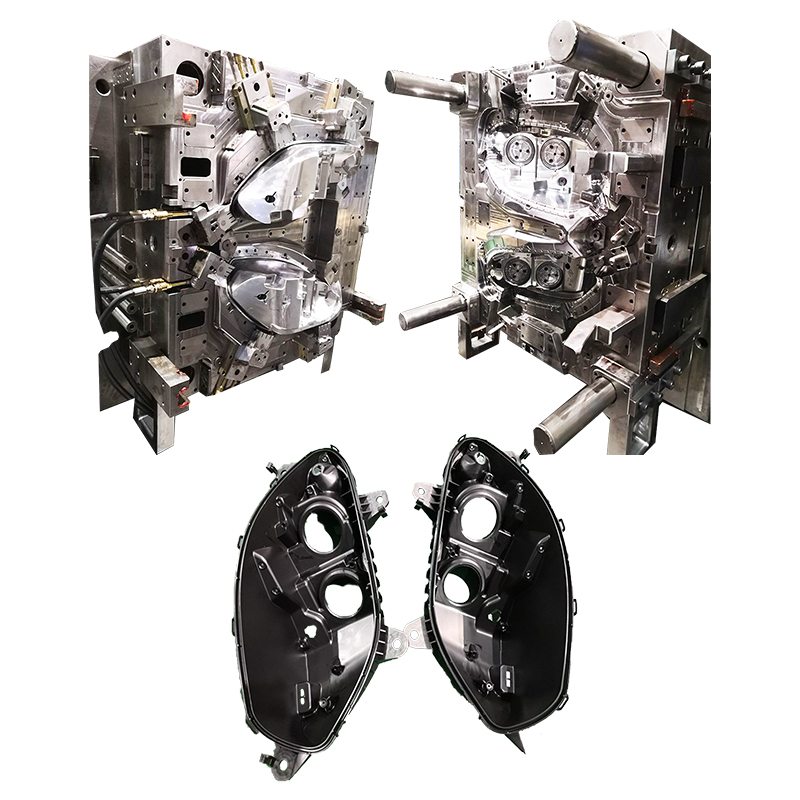

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

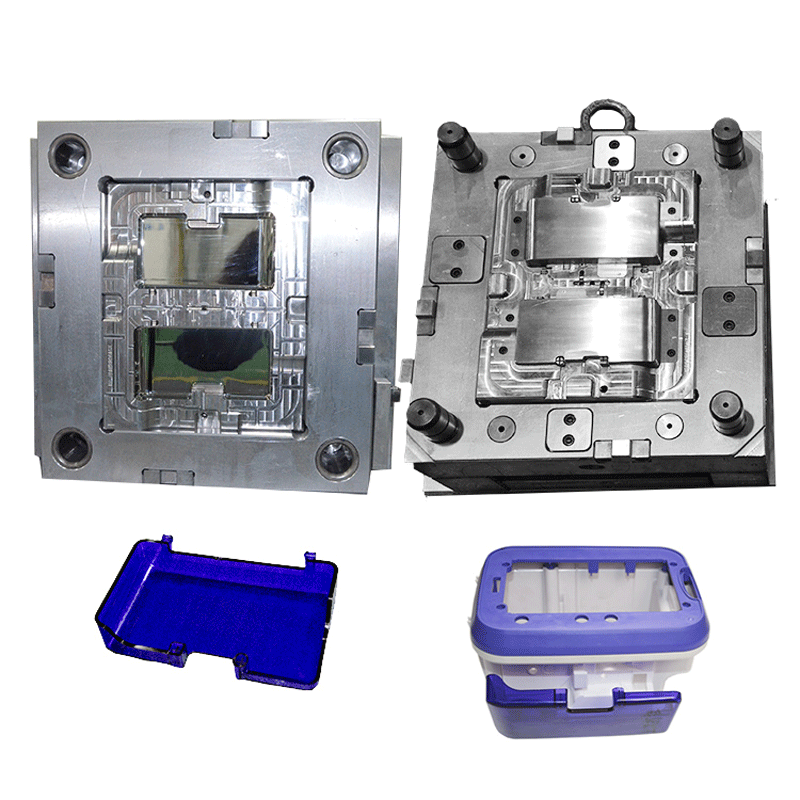

Домашний умный очиститель воды

Домашний умный очиститель воды -

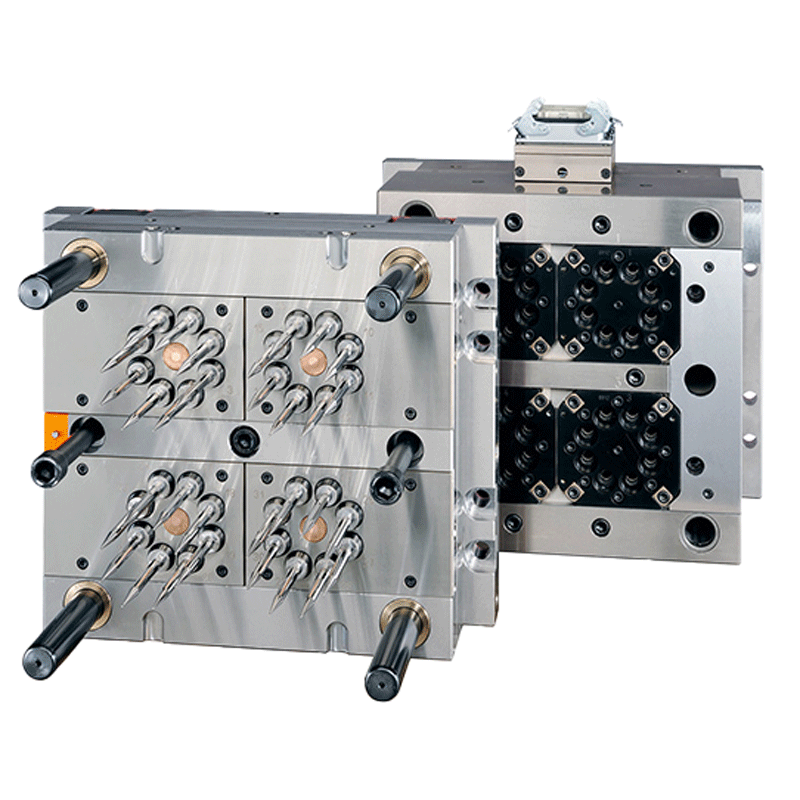

Наконечники пипеток

Наконечники пипеток -

Декоративная полоса на решетку радиатора автомобиля

Декоративная полоса на решетку радиатора автомобиля -

Пластиковая часть электрического переключателя

Пластиковая часть электрического переключателя -

Пластиковая шестерня

Пластиковая шестерня -

Корпус очков виртуальной реальности

Корпус очков виртуальной реальности -

Корпус автомобильного угольного канистры

Корпус автомобильного угольного канистры -

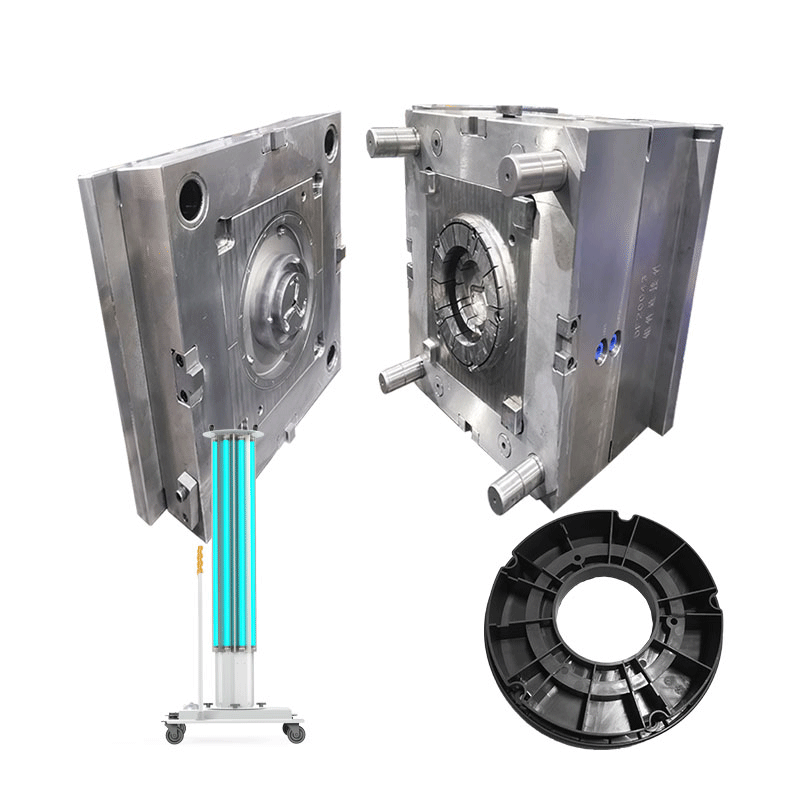

Форма для дезинфекции ультрафиолетовым светом

Форма для дезинфекции ультрафиолетовым светом -

Корпус насоса для питания

Корпус насоса для питания -

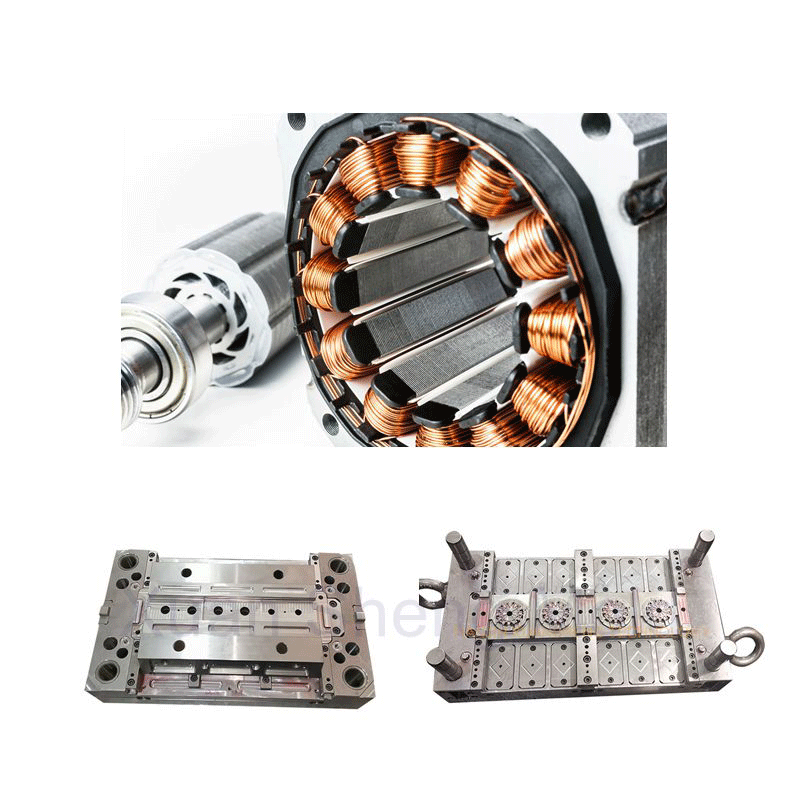

Ротор статора над формой вставки формовки

Ротор статора над формой вставки формовки -

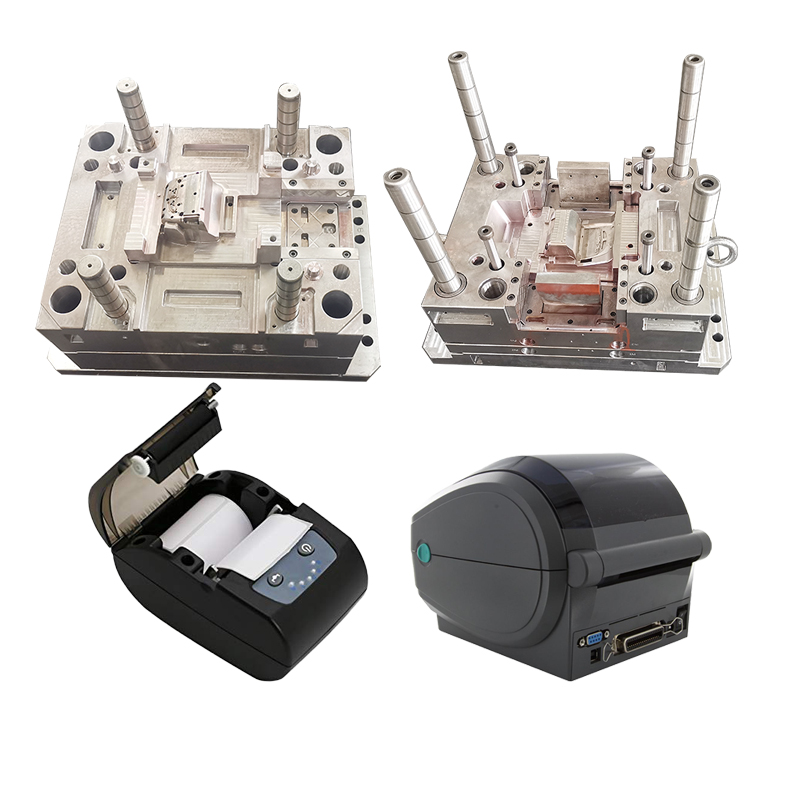

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники -

Пластиковая катушка

Пластиковая катушка

Связанный поиск

Связанный поиск- Оптовые заводы по производству корпусов для приборов

- Китайский завод соединительной клеммной коробки

- Детали для литья под давлением детских игрушек

- Оптовая продажа пресс-форм для литья под давлением предметов повседневной необходимости

- Китайские поставщики деталей пресс-форм

- Пресс-формы для литья пластмасс под давлением в Китае

- Производители разъемов и соединителей

- Оптовые заводы по производству форм для литья металлов под давлением

- Оптовые заводы по обработке с ЧПУ точных фасонных деталей

- Производители пресс-форм для литья под давлением для бытовых товаров в Китае