-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Оптовые заводы по производству корпусов для модулей сенсорных дисплеев

Оптовые заводы по производству корпусов для модулей сенсорных дисплеев – это, на первый взгляд, простая ниша. Но как оказалось, за внешне понятным процессом скрывается множество нюансов, которые часто упускают из виду. Многие думают, что достаточно иметь фрезу и немного опыта, чтобы начать производить качественные корпуса. Это, конечно, миф. Реальность гораздо сложнее – это требует понимания материалов, технологий, контроля качества на всех этапах, а главное – умения предвидеть проблемы, которые неизбежно возникают в процессе производства.

Ключевые проблемы при выборе поставщика

Первая серьезная проблема – это выбор надежного поставщика. Огромное количество предложений, разное качество, не всегда честная информация… Как разобраться в этом многообразии? Например, несколько лет назад мы столкнулись с ситуацией, когда заказывали партию корпусов у компании, которая обещала ?высший класс? и ?безупречное качество?. В итоге получили продукт, который пришлось переделывать практически полностью. Причиной оказалась некачественная заготовка – материал, который не соответствовал заявленным характеристикам. С тех пор мы уделяем огромное внимание проверке материалов и мониторингу репутации поставщика.

Материалы: выбор залогом долговечности

Выбор материала – это критически важный аспект. Они варьируются от пластика (ABS, поликарбонат, PC) до металла (алюминий, сталь) и даже композитных материалов. Каждый материал имеет свои преимущества и недостатки. Например, поликарбонат более прочный и устойчив к ударам, но менее устойчив к ультрафиолету, чем ABS. Алюминий обеспечивает отличную теплоотводящую способность, что важно для устройств с высокой мощностью. Мы постоянно экспериментируем с различными материалами, чтобы подобрать оптимальный вариант для каждого конкретного проекта.

Контроль качества: не экономьте на этом

Контроль качества – это не просто проверка готовой продукции. Это система, охватывающая все этапы производства – от приемки материалов до отгрузки готовых изделий. Мы сотрудничаем с поставщиками, которые имеют собственные лаборатории для проведения испытаний, и сами проводим контрольные проверки на ключевых этапах. Особенно важно контролировать размеры, точность обработки и отсутствие дефектов поверхности. Небольшие отклонения могут привести к серьезным проблемам при сборке устройства.

Опыт сотрудничества с ООО Тяньцзинь Синьсян Технология

В процессе работы над различными проектами нам довелось сотрудничать с несколькими производителями корпусов. Одним из наиболее удачных оказалось сотрудничество с ООО Тяньцзинь Синьсян Технология. Их сайт https://www.moldall.ru демонстрирует широкий спектр возможностей – от проектирования и изготовления пресс-форм до производства пластиковых изделий. Что особенно ценно, они предлагают не просто производство, а комплексный подход, включающий в себя консультации и техническую поддержку.

Мы заказывали у них корпуса для нескольких моделей сенсорных дисплеев, отличающихся сложной геометрией и высокими требованиями к точности. Им удалось предложить оптимальное решение по материалу и технологии изготовления, а также обеспечить своевременную поставку. Особо хочу отметить их гибкость и готовность идти навстречу, что позволило нам реализовать даже самые сложные проекты.

Преимущества работы с ООО Тяньцзинь Синьсян Технология

Что нас особенно привлекло в этой компании? Во-первых, их опыт и компетенции в области литьевых форм и пластиковых изделий. Во-вторых, их клиентоориентированный подход и готовность решать нестандартные задачи. В-третьих, их конкурентоспособные цены и гарантия качества. Мы были приятно удивлены тем, насколько профессионально и оперативно они реагируют на запросы, а также насколько качественно выполняют свою работу. Они предоставили бесплатные консультации и техническую поддержку, что очень помогло нам в процессе разработки новых моделей.

Типичные ошибки и как их избежать

В процессе работы с производством корпусов для модулей сенсорных дисплеев часто допускаются ошибки, которые могут привести к серьезным проблемам. Например, недооценка требований к точности обработки, неправильный выбор материала или недостаточный контроль качества.

Неправильный выбор технологии

Выбор технологии изготовления (литье под давлением, экструзия, 3D-печать) – это также очень важный вопрос. Каждая технология имеет свои ограничения и подходит для определенных типов изделий. Например, литье под давлением – это наиболее распространенный способ производства корпусов, но он требует значительных инвестиций в оборудование и оснастку. 3D-печать, с другой стороны, позволяет быстро создавать прототипы и небольшие партии изделий, но она не подходит для массового производства.

Занижение требований к качеству поверхности

Многие производители недооценивают важность качества поверхности корпуса. Наличие царапин, шероховатостей или других дефектов может негативно сказаться на внешнем виде устройства и его долговечности. Мы всегда уделяем особое внимание качеству поверхности, требуя от поставщиков соблюдения строгих стандартов.

В заключение хочу сказать, что производство корпусов для сенсорных дисплеев – это непростая задача, требующая профессионального подхода и опыта. Выбор надежного поставщика, контроль качества и правильный выбор материалов – это ключевые факторы успеха. Сотрудничество с такими компаниями, как ООО Тяньцзинь Синьсян Технология, позволяет нам успешно решать самые сложные задачи и создавать качественные продукты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

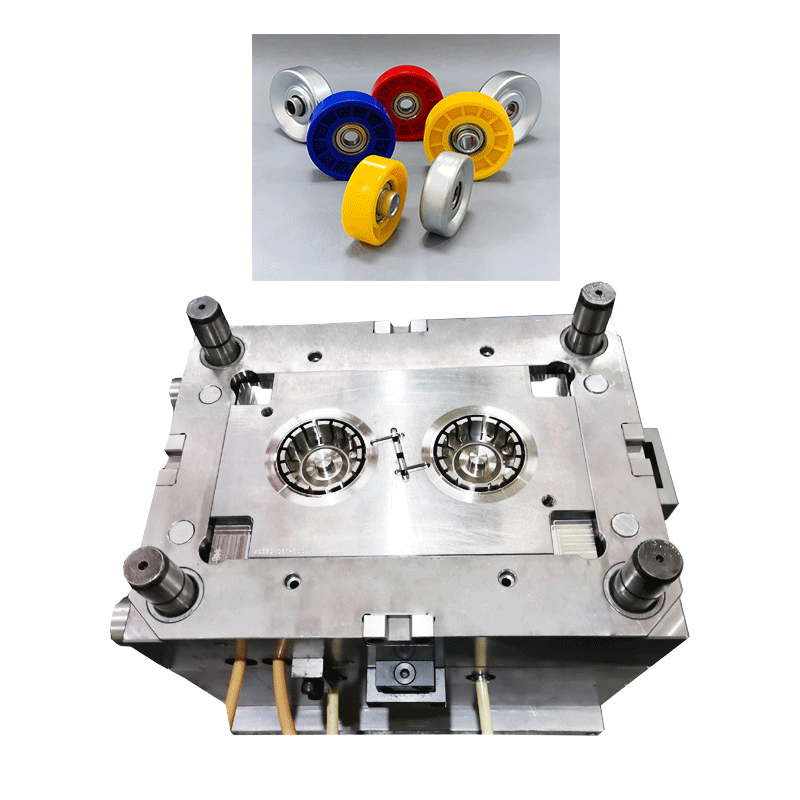

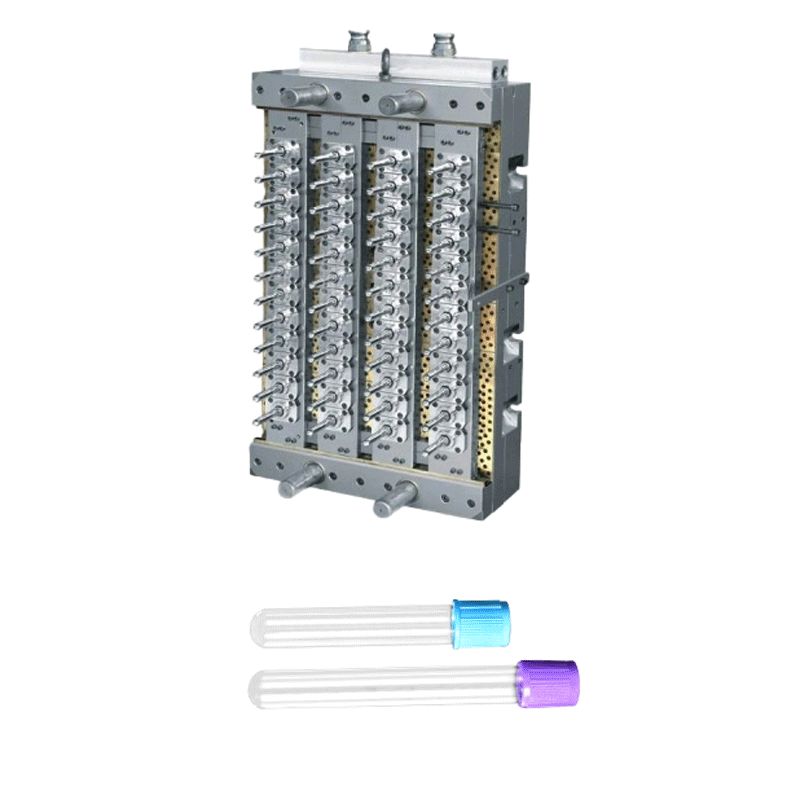

Пластиковая пробирка для сбора крови

Пластиковая пробирка для сбора крови -

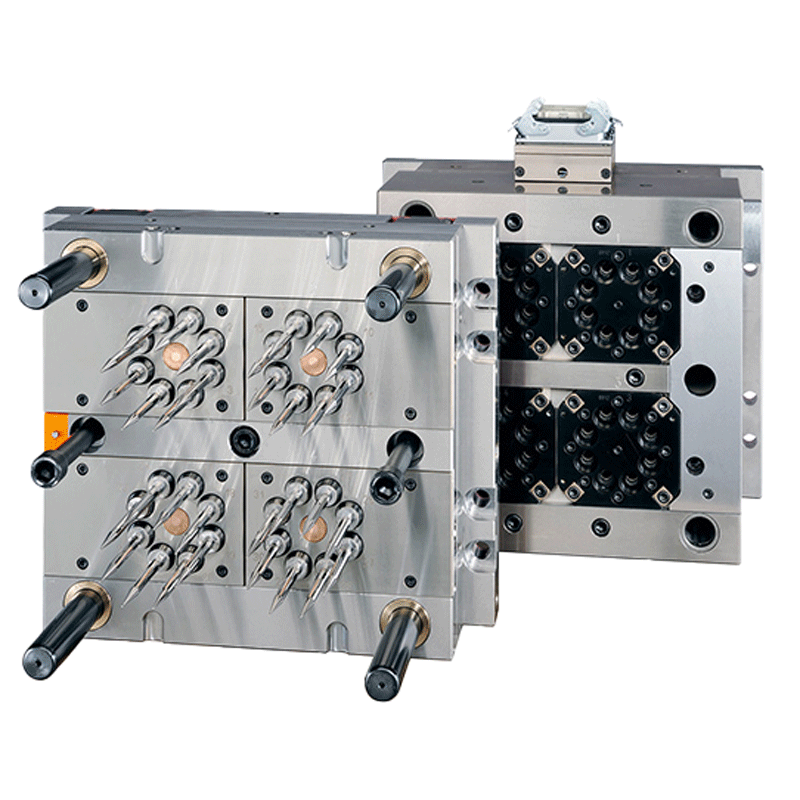

Наконечники пипеток

Наконечники пипеток -

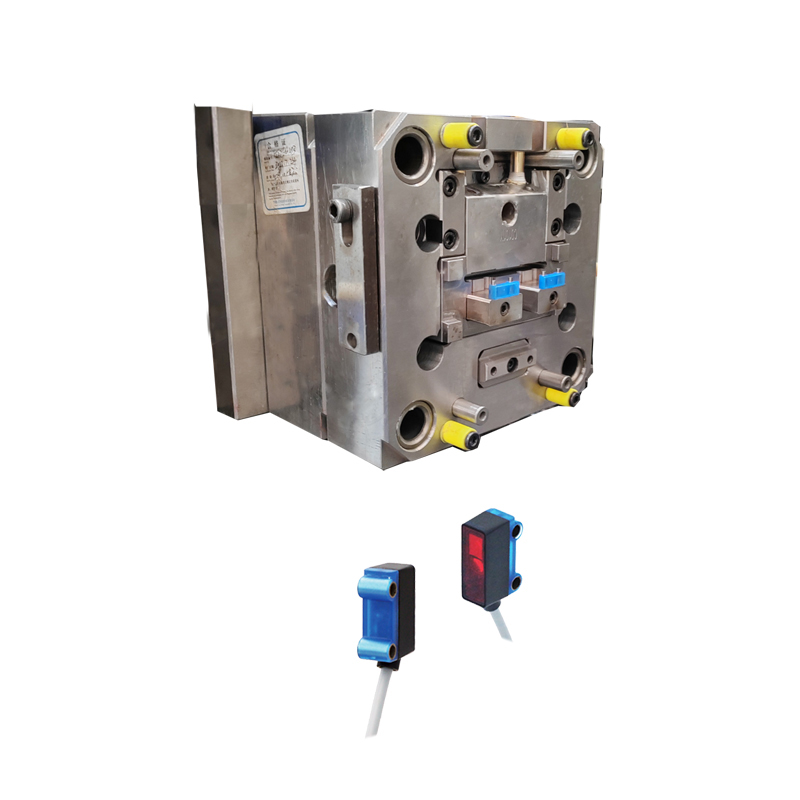

Промышленные датчики

Промышленные датчики -

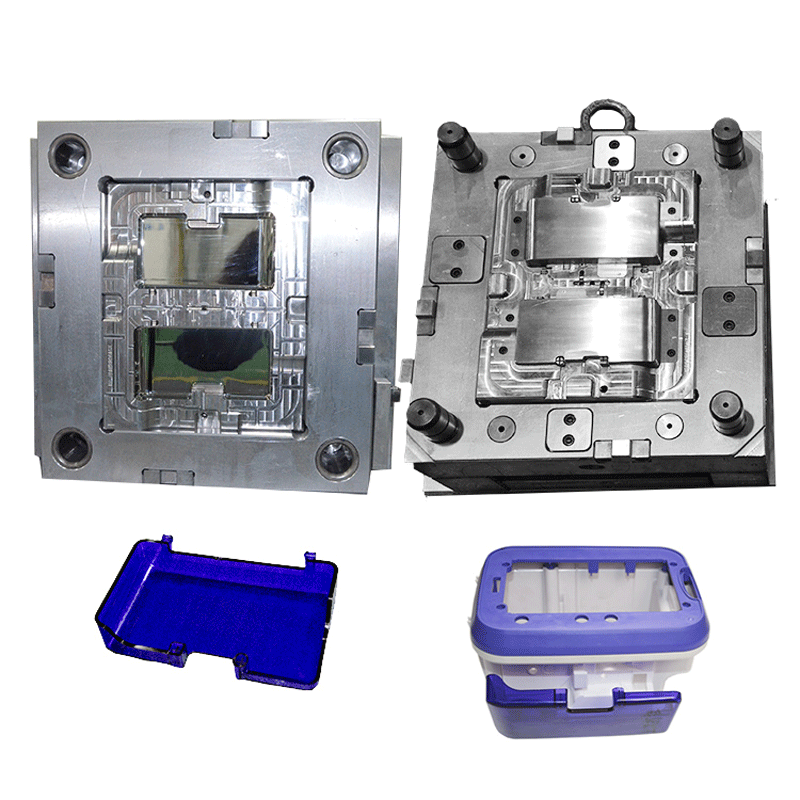

Корпус очков виртуальной реальности

Корпус очков виртуальной реальности -

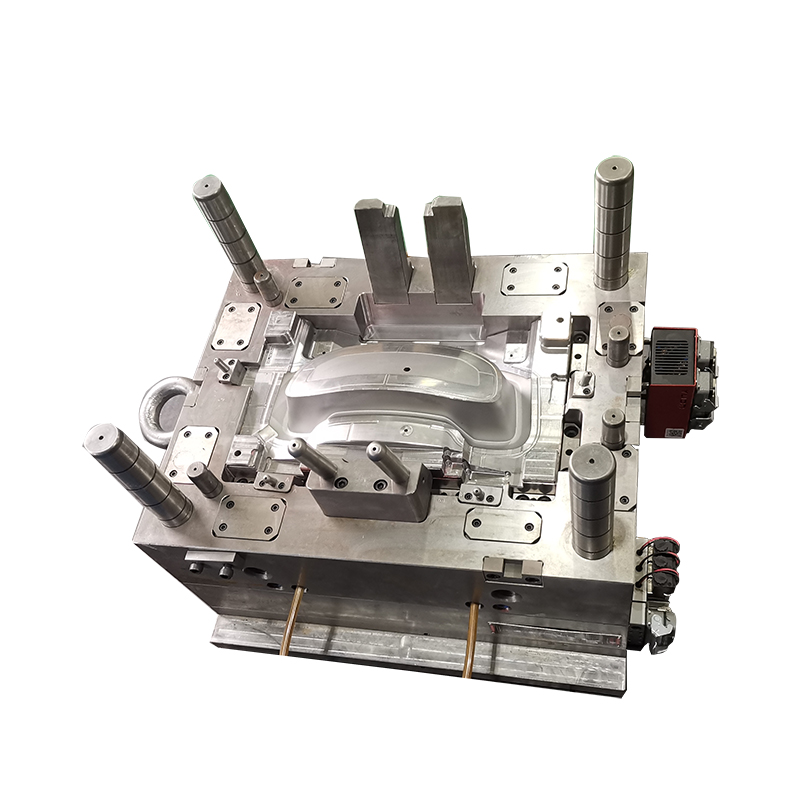

Маска приборной панели автомобиля

Маска приборной панели автомобиля -

Домашний умный очиститель воды

Домашний умный очиститель воды -

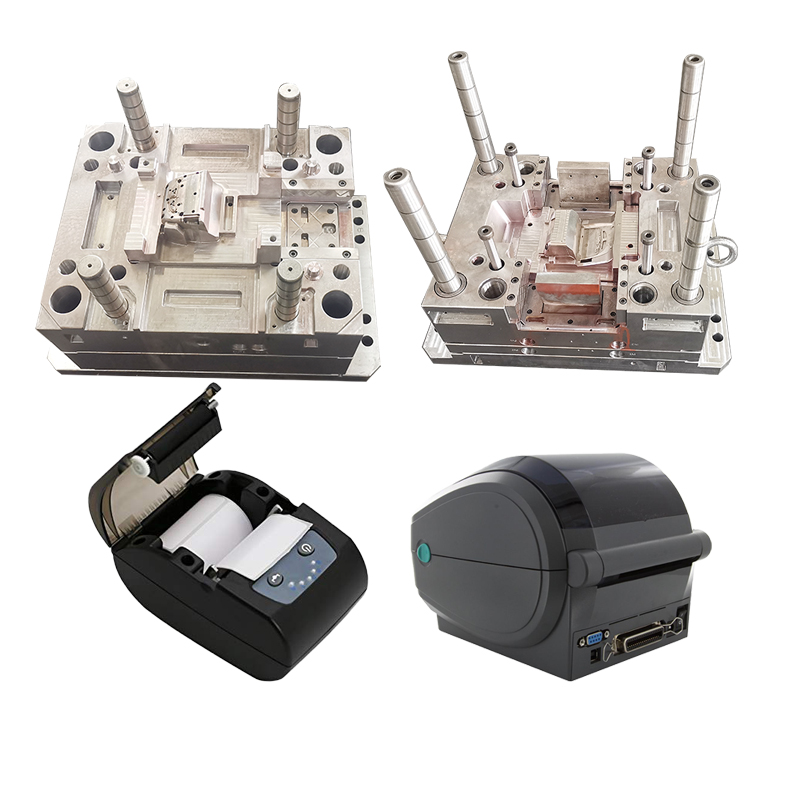

Принтер этикеток

Принтер этикеток -

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники -

Корпус насоса для питания

Корпус насоса для питания -

Подголовник автокресла часть

Подголовник автокресла часть -

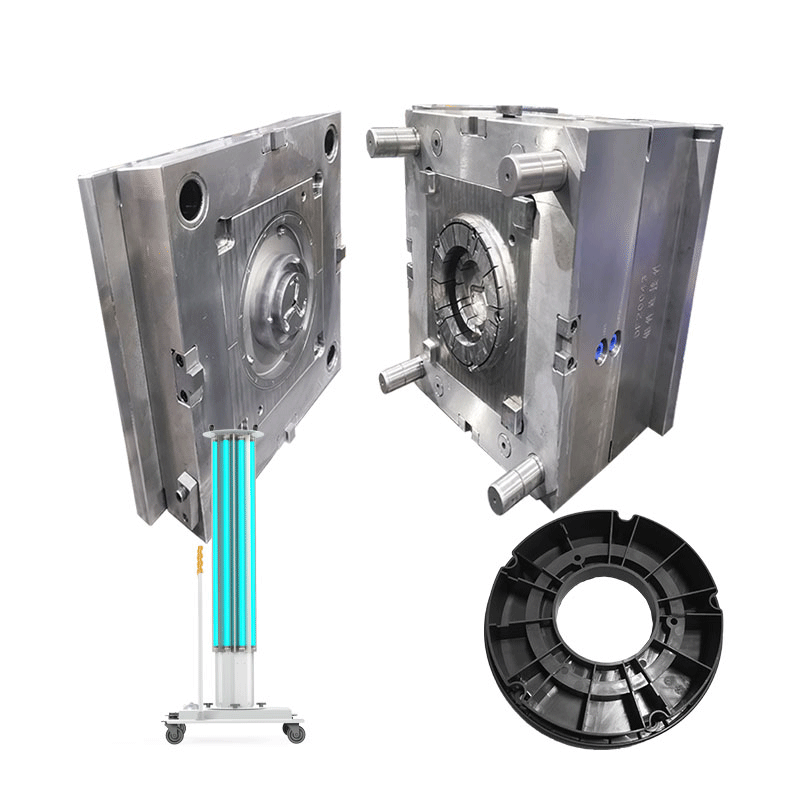

Форма для дезинфекции ультрафиолетовым светом

Форма для дезинфекции ультрафиолетовым светом -

Декоративная полоса на решетку радиатора автомобиля

Декоративная полоса на решетку радиатора автомобиля

Связанный поиск

Связанный поиск- Заводы по производству литьевых деталей для электронных изделий

- Оптовые производители покупных пресс-форм

- Производство деталей с ЧПУ

- Китайские заводы по производству материалов для пресс-форм

- Производители пресс-форм для литья под давлением медицинских расходных материалов в Китае

- Литые детали для детских игрушек в Китае

- Процессор для литья пластмасс под давлением

- Оптовая автозапчасти литьевые формы

- Заводы по производству пресс-форм для литья под давлением оптом

- Завод по производству корпусов клемм