-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Оптовые заводы по производству клеммных корпусов

Заводы по производству клеммных корпусов – это не просто поставщики деталей. Это целая экосистема, где качество, точность и стоимость сплетаются в сложный узел. Часто, при поиске оптовых производителей клеммных корпусов, компании сфокусированы исключительно на цене, упуская из виду критически важные аспекты, такие как технологические возможности, сертификация и надежность поставок. Хочу поделиться опытом, накопленным за годы работы на рынке, и развеять некоторые распространенные мифы.

Ключевые факторы выбора поставщика

Выбор оптового завода по производству клеммных корпусов – это не разовая акция, а стратегическое решение, влияющее на качество конечного продукта и репутацию компании. Зачастую клиенты ориентируются на минимальную цену, но это может привести к проблемам с качеством, задержкам в поставках и, как следствие, к убыткам. Важно учитывать целый комплекс факторов, а не ограничиваться одним параметром. Например, я лично сталкивался с ситуацией, когда заманчиво низкая цена оказалась связана с использованием некачественного сырья или устаревшим оборудованием. Это, конечно, сказывается на долговечности и надежности готовых клеммных корпусов.

Первым делом, нужно убедиться в наличии у поставщика необходимой сертификации – соответствие стандартам ГОСТ, IEC, VDE и другим отраслевым нормам. Это гарантирует, что продукция соответствует заявленным характеристикам и безопасна в эксплуатации. Второе – технологическая оснащенность производства. Заводы, использующие современные технологии литья под давлением, автоматизированные системы контроля качества и роботизированные линии, обычно обеспечивают более высокую точность и повторяемость деталей. На мой взгляд, это особенно важно при производстве клеммных корпусов для чувствительной электроники.

Стоит также обратить внимание на наличие у поставщика собственной исследовательской базы и производственного отдела. Это позволяет им оперативно разрабатывать новые продукты, адаптировать существующие модели под специфические требования заказчика и проводить необходимое тестирование.

Технологии производства и их влияние на качество

Технологии производства клеммных корпусов разнообразны и оказывают существенное влияние на качество и стоимость конечного продукта. Литье под давлением – самый распространенный метод, но существуют и альтернативные способы, такие как штамповка и экструзия. Каждый из них имеет свои преимущества и недостатки. Выбор технологии зависит от объема производства, сложности конструкции и требуемой точности.

Например, для крупносерийного производства достаточно использования стандартных литьевых форм, что позволяет снизить стоимость единицы продукции. Но если требуется изготовление нестандартных клеммных корпусов сложной формы, то необходимо использовать индивидуальные формы, что увеличивает затраты на производство. Важно понимать, что качество литьевой формы напрямую влияет на качество готовой детали.

Я помню один случай, когда нам пришлось столкнуться с серьезными проблемами из-за некачественной литьевой формы. Из-за дефектов формы в клеммных корпусах возникали трещины и другие повреждения, что приводило к браку и задержкам в производстве. В итоге пришлось изготовить новую форму, что потребовало дополнительных затрат и времени.

Особенности выбора материала

Материал – один из важнейших параметров при выборе клеммных корпусов. Наиболее распространенные материалы – полиамид (PA), полипропилен (PP), поликарбонат (PC) и ABS-пластик. Каждый из них обладает своими характеристиками – прочностью, термостойкостью, химической стойкостью и стоимостью.

Например, полиамид обладает высокой прочностью и термостойкостью, поэтому он часто используется для изготовления клеммных корпусов, работающих в условиях повышенных температур. Полипропилен отличается высокой химической стойкостью, поэтому он подходит для использования в агрессивных средах. Поликарбонат обладает высокой ударопрочностью, поэтому он используется для изготовления клеммных корпусов, подверженных механическим воздействиям.

Не стоит забывать и о требованиях к маркировке материалов. Необходимо убедиться, что поставщик предоставляет полную информацию о составе используемых материалов и их соответствии стандартам.

Логистика и сроки поставки: реальные проблемы

Часто недооценивают важность логистики и сроков поставки при работе с оптовыми производителями клеммных корпусов. Задержки в поставках могут привести к остановке производства и потере прибыли. Особенно это актуально в условиях нестабильной экономической ситуации. Важно выбирать поставщика, который имеет развитую логистическую сеть и гарантирует своевременную доставку продукции.

Один из наших партнеров столкнулся с серьезными проблемами из-за задержек в поставках клеммных корпусов из-за рубежа. Это привело к остановке производства и потере крупного заказа. В итоге пришлось искать альтернативного поставщика, что потребовало дополнительных затрат и времени.

Поэтому, прежде чем заключать договор с поставщиком, необходимо уточнить условия доставки, сроки поставки и возможные риски.

Перспективы развития рынка

Рынок оптовых производителей клеммных корпусов постоянно развивается. Появляются новые технологии, материалы и решения. В частности, наблюдается рост спроса на клеммные корпуса с повышенными требованиями к экологичности и безопасности. Также растет спрос на клеммные корпуса для применения в электромобилях, возобновляемой энергетике и других перспективных областях.

По моему мнению, в будущем оптовым производителям клеммных корпусов необходимо уделять больше внимания инновациям и разработке новых продуктов. Только так они смогут оставаться конкурентоспособными на рынке.

Одним из направлений развития является внедрение принципов 'зеленой' экономики. Производство клеммных корпусов должно быть экологически безопасным и использовать возобновляемые источники энергии.

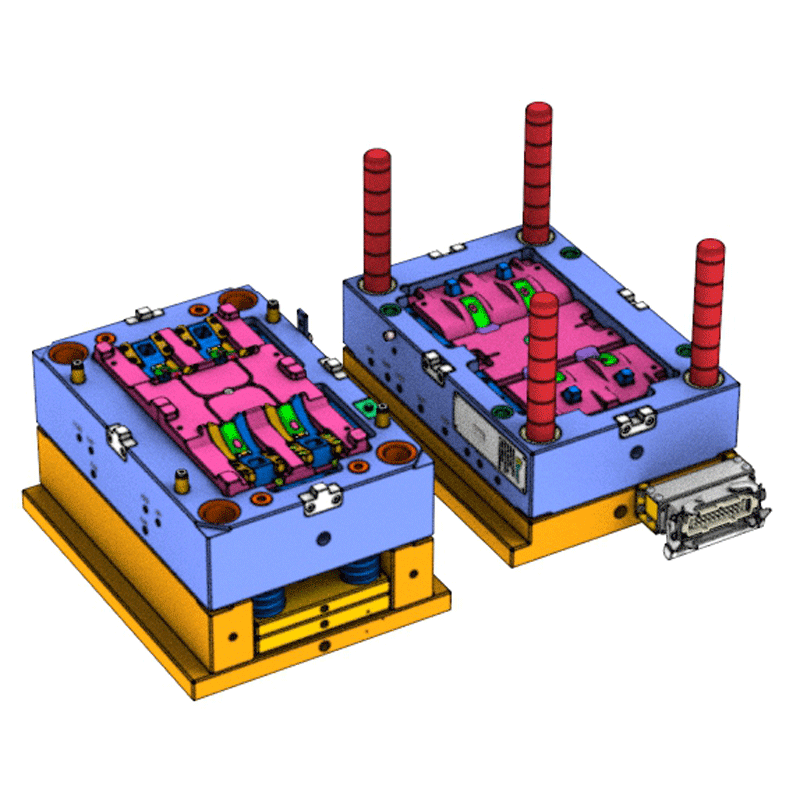

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

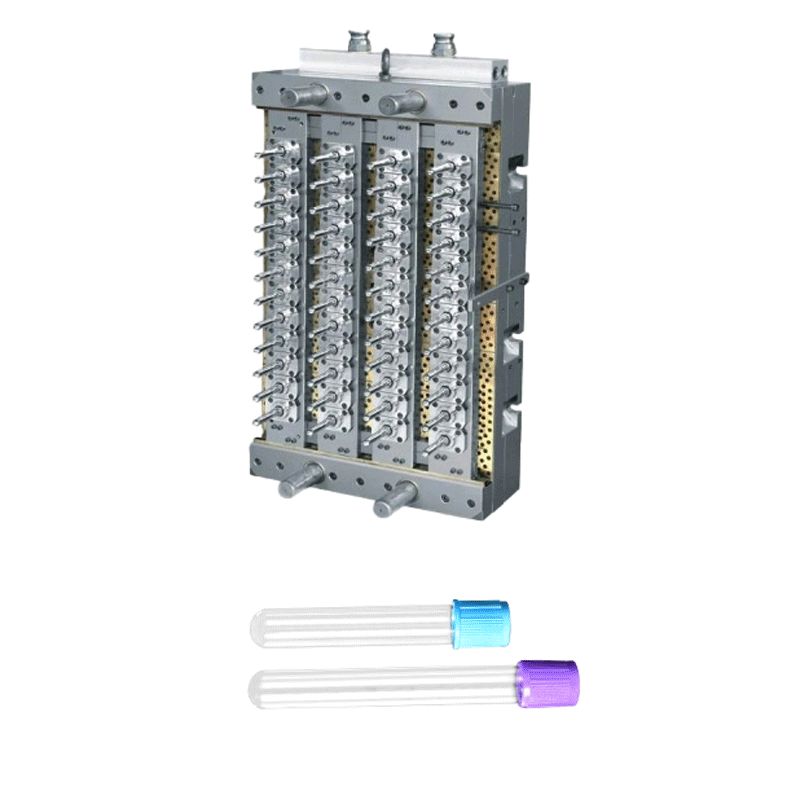

Ручка для медицинского косметического инструмента

Ручка для медицинского косметического инструмента -

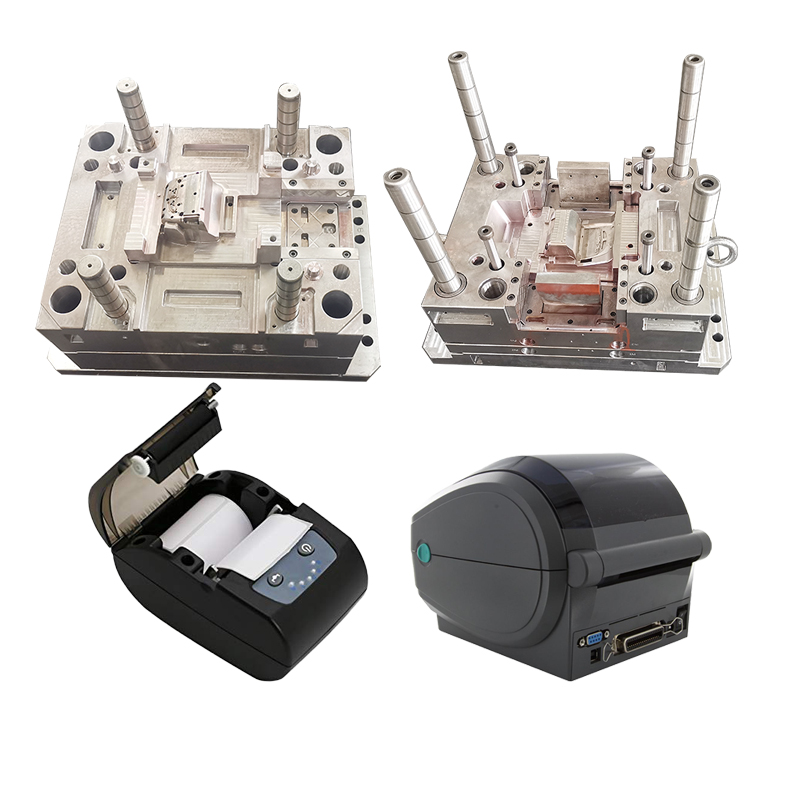

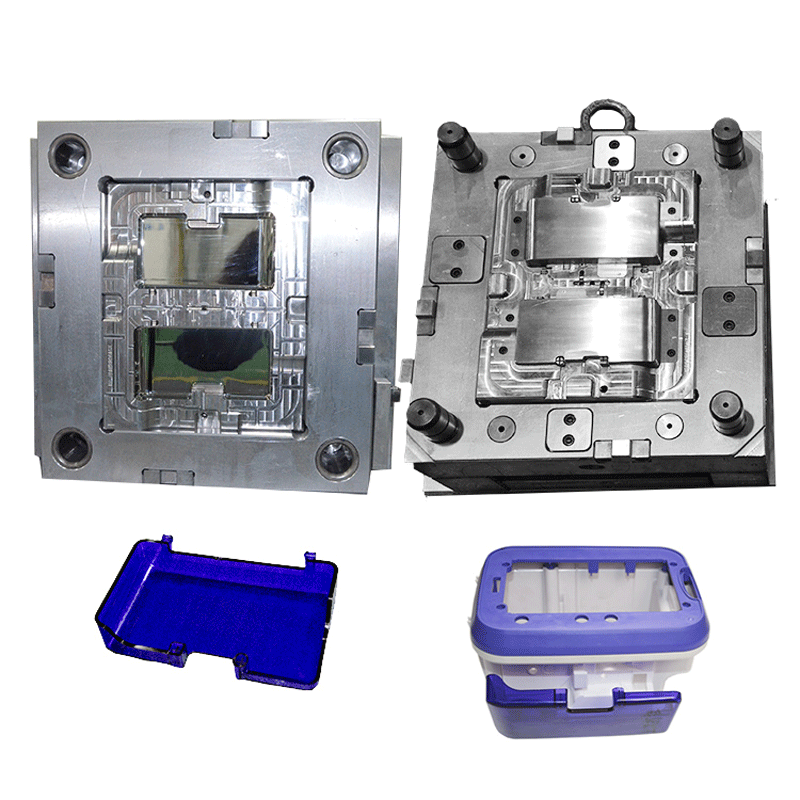

Принтер этикеток

Принтер этикеток -

Умная камера

Умная камера -

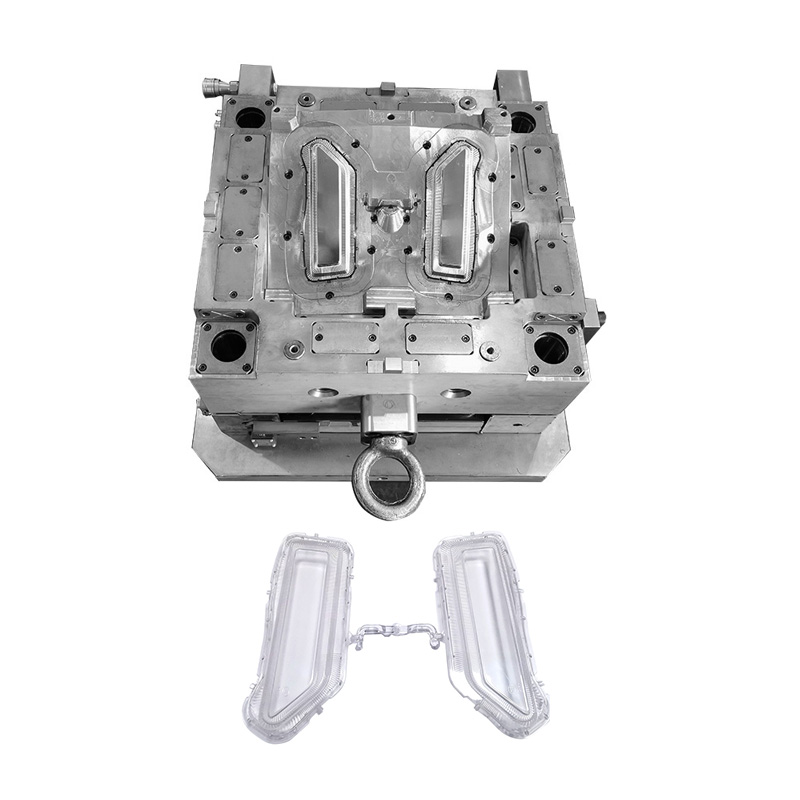

Крышка автомобильного фонаря

Крышка автомобильного фонаря -

Декоративная полоса на решетку радиатора автомобиля

Декоративная полоса на решетку радиатора автомобиля -

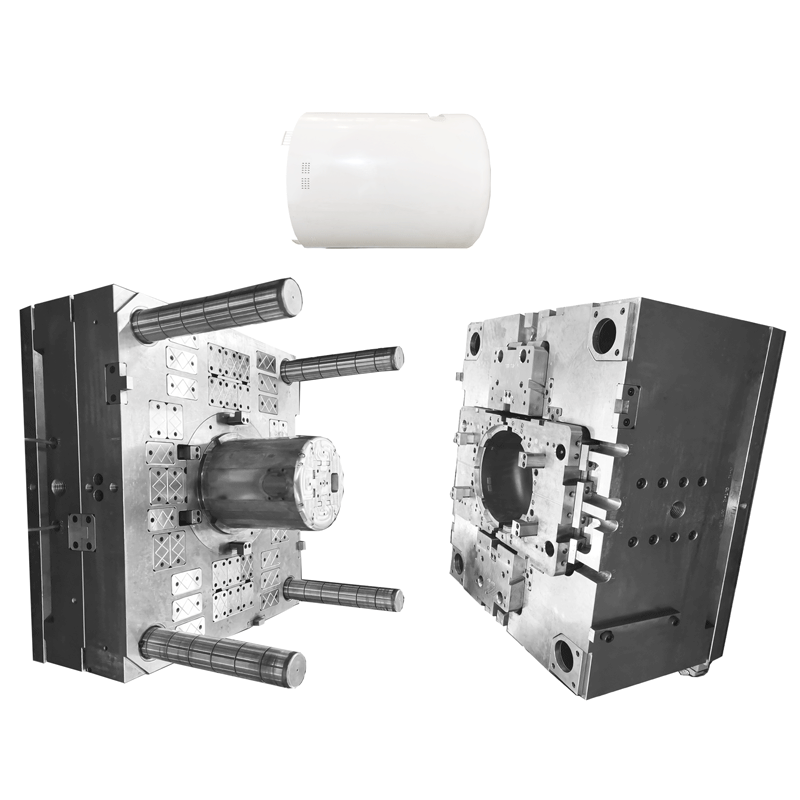

Очиститель воздуха

Очиститель воздуха -

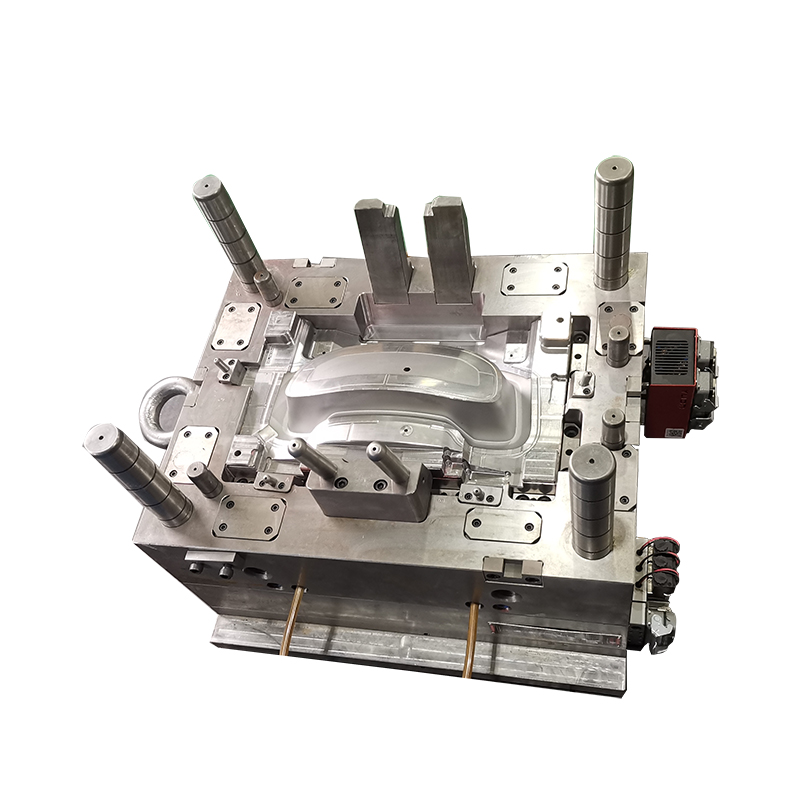

Маска приборной панели автомобиля

Маска приборной панели автомобиля -

Пластиковая шестерня

Пластиковая шестерня -

Подголовник автокресла часть

Подголовник автокресла часть -

Корпус насоса для питания

Корпус насоса для питания -

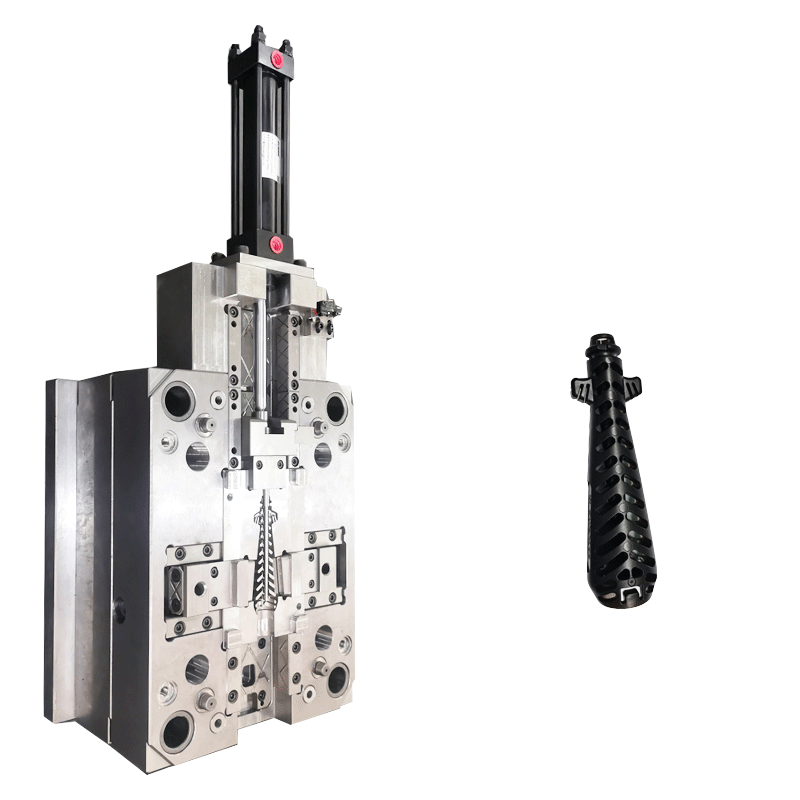

Полный шовный анкер KYBE (ручка)

Полный шовный анкер KYBE (ручка) -

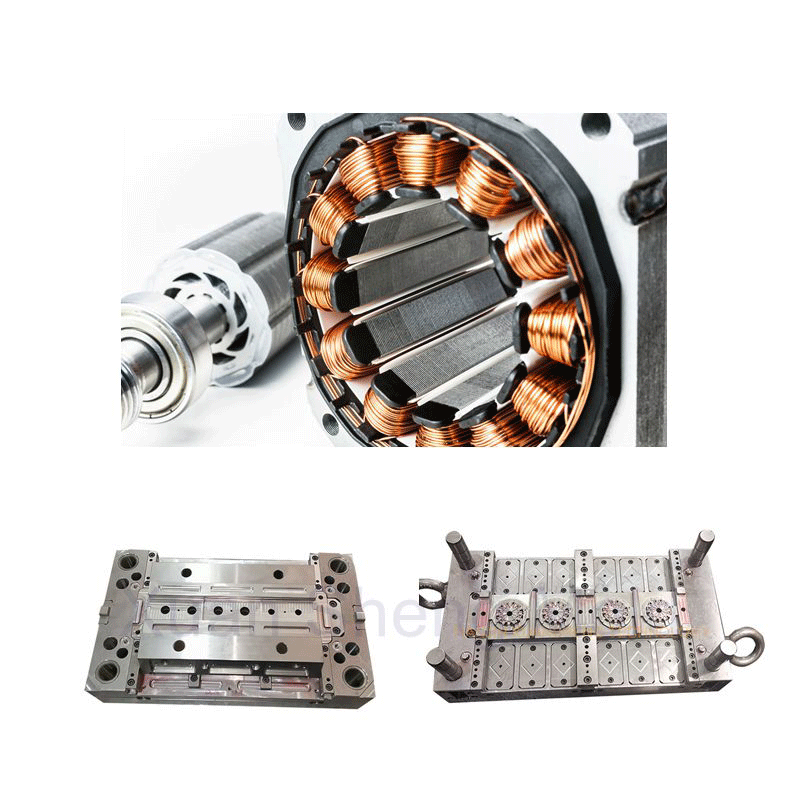

Ротор статора над формой вставки формовки

Ротор статора над формой вставки формовки

Связанный поиск

Связанный поиск- Китайские заводы по производству корпусов для дисплеев

- Заводы по производству пресс-форм для литья под давлением для товаров повседневного спроса в Китае

- Китайский производитель корпусов для блоков управления роботами

- Оптовые производители пресс-форм для литья пластмасс

- Оптовые производители корпусов для счетчиков

- Корпус для модуля сенсорного дисплея из Китая

- Оптовые производители автомобильных пресс-форм

- Поставщики пресс-форм для литья под давлением для электронных изделий

- Поставщики производства алюминиевых пресс-форм

- Китайские производители пресс-форм для литья под давлением с высокой прозрачностью