-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Оптовые заводы медицинских пресс-форм

Многие считают, что оптовые заводы медицинских пресс-форм – это про простое производство больших партий одинаковых изделий. На деле же, это гораздо сложнее и требует понимания нормативных требований, материалов, технологий и, конечно, высокой точности. Я работаю в этой сфере уже больше десяти лет, и за это время видел многое – от блестящих успехов до болезненных неудач. Считаю, что часто недооценивают важность гибкости производства и индивидуального подхода к каждому клиенту. Сегодня хочу поделиться своими наблюдениями, размышлениями и, возможно, немного опытом.

Проблемы масштабирования и контроля качества

Первая серьезная проблема, с которой сталкиваются многие производители, особенно когда речь идет об оптовом производстве медицинских пресс-форм, – это масштабирование. Конечно, концептуально это просто: увеличил количество пресс-форм, запустил больше линий. Но на практике возникают трудности с поддержанием стабильного качества. Не всегда оборудование идеально синхронизировано, материалы могут незначительно отличаться по характеристикам, а квалификация персонала может быть разной. Это все приводит к накоплению мелких дефектов, которые в конечном итоге могут привести к серьезным проблемам с функциональностью и безопасностью медицинских изделий. Мы как-то столкнулись с ситуацией, когда партия пресс-форм для производства хирургических инструментов имела незначительные отклонения в геометрии. Это было заметно только после того, как инструменты начали использоваться в клинических условиях. Пришлось переделывать всю партию, что, конечно, сильно ударило по бюджету.

Контроль качества на каждом этапе – это must-have, а не просто желательный атрибут. Необходимо внедрять строгие протоколы, использовать современное измерительное оборудование, и, что немаловажно, обучать персонал правилам контроля. Нельзя полагаться только на визуальный осмотр – нужно использовать 3D-сканеры, координатно-измерительные машины и другие инструменты. И, конечно, обязательна система сертификации и валидации, соответствующая требованиям стандартов ISO 13485.

Материалы и их влияние на конечный продукт

Выбор материала для медицинских пресс-форм – это ответственный шаг, определяющий не только стоимость, но и свойства конечного продукта. Мы работаем с различными полимерами, включая полипропилен (PP), полиэтилен (PE), поликарбонат (PC), ABS, и даже с некоторыми биосовместимыми материалами. Каждый из них имеет свои преимущества и недостатки. Например, полипропилен – это дешевый и прочный материал, но он может быть не очень устойчив к высоким температурам и химическим веществам. Поликарбонат более устойчив к высоким температурам и ударам, но он дороже. Важно учитывать, что материал пресс-формы должен быть совместим с материалом изделия, иначе может возникнуть адгезия или деградация. Это особенно важно при производстве изделий, контактирующих с кровью или другими биологическими жидкостями.

В последнее время растет спрос на биоразлагаемые материалы. Их производство и использование – это отдельная сложная тема, связанная с необходимостью соблюдения строгих экологических стандартов. Например, работа с полилактидом (PLA) требует особого подхода к температуре и давлению в пресс-форме, так как он легко деформируется при неправильных условиях. Мы сейчас активно изучаем возможности использования биополимеров для производства одноразовых медицинских изделий.

Роль автоматизации и цифровизации

Автоматизация и цифровизация – это не просто модные слова, а необходимость для оптовых заводов медицинских пресс-форм, стремящихся к повышению эффективности и снижению затрат. Внедрение станков с ЧПУ, автоматизированных систем подготовки пластика, и систем контроля качества на основе машинного зрения позволяет сократить время производства, повысить точность и снизить количество брака. Мы, например, внедрили систему автоматического охлаждения пресс-форм, что позволило сократить время цикла производства на 15%. Кроме того, мы используем системы цифрового моделирования и симуляции, чтобы оптимизировать конструкцию пресс-форм и выявить потенциальные проблемы на ранних этапах разработки.

Интернет вещей (IoT) и большие данные также играют все более важную роль. С помощью датчиков и аналитики можно отслеживать состояние оборудования, прогнозировать поломки и оптимизировать процесс производства в режиме реального времени. Это позволяет избежать простоев и снизить затраты на обслуживание. Особенно ценным является сбор данных о параметрах процесса – температура, давление, скорость охлаждения – и их анализ для выявления закономерностей и оптимизации параметров.

Обслуживание и поддержка клиентов

Для успешной работы на рынке оптового производства медицинских пресс-форм важна не только конкурентоспособная цена и высокое качество продукции, но и качественное обслуживание и поддержка клиентов. Клиенты часто имеют специфические требования, и необходимо быть готовым к индивидуальным решениям. Мы стараемся не просто производить пресс-формы, а предлагать комплексный сервис, включающий в себя проектирование, моделирование, производство, контроль качества и техническую поддержку. Один из наших клиентов, например, нуждался в пресс-форме для производства уникального медицинского устройства. Мы провели совместную разработку, использовали цифровое моделирование для оптимизации конструкции, и в итоге смогли предложить оптимальное решение, которое полностью соответствовало требованиям клиента. Это потребовало значительных усилий, но в результате клиент остался доволен и продолжает сотрудничать с нами.

Быстрое реагирование на запросы, оперативное решение проблем, и профессиональные консультации – это то, что позволяет нам поддерживать долгосрочные отношения с клиентами. Мы понимаем, что в сфере медицинского оборудования время – это критический ресурс, и любые задержки могут иметь серьезные последствия. Поэтому мы всегда стараемся работать максимально быстро и эффективно.

Мы, ООО Тяньцзинь Синьсян Технология, активно развиваемся и постоянно внедряем новые технологии. Мы стремимся быть надежным партнером для компаний, занимающихся производством медицинских изделий. Подробности о наших услугах и продукции вы можете найти на нашем сайте: https://www.moldall.ru. Мы всегда рады ответить на ваши вопросы и предложить оптимальное решение для ваших задач.

Несколько неудачных попыток (из опыта)

Были и ошибки. Помню, как пытались оптимизировать процесс охлаждения пресс-форм за счет снижения температуры хладагента. В результате деформация изделий стала более выраженной, а срок службы пресс-форм – значительно сократился. Попытка снизить количество персонала за счет автоматизации контрольного этапа, тоже оказалась неудачной. Автоматизация позволила сократить трудозатраты, но не смогла заменить человеческий фактор при выявлении мелких дефектов. Поэтому важно найти баланс между автоматизацией и человеческим контролем.

Еще одна распространенная ошибка – это недооценка важности обучения персонала. Мы однажды столкнулись с проблемой низкого качества продукции, вызванной неквалифицированными операторами. Пришлось организовать дополнительное обучение, внедрить систему контроля и мотивации, и в итоге качество продукции значительно улучшилось. Так что, инвестиции в обучение персонала – это всегда оправданная инвестиция.

В заключение

Производство оптовых заводы медицинских пресс-форм — это сложный, динамичный и ответственный бизнес. Здесь нужно постоянно учиться, адаптироваться к новым требованиям и внедрять новые технологии. Надеюсь, мои размышления и опыт окажутся полезными для тех, кто интересуется этой сферой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

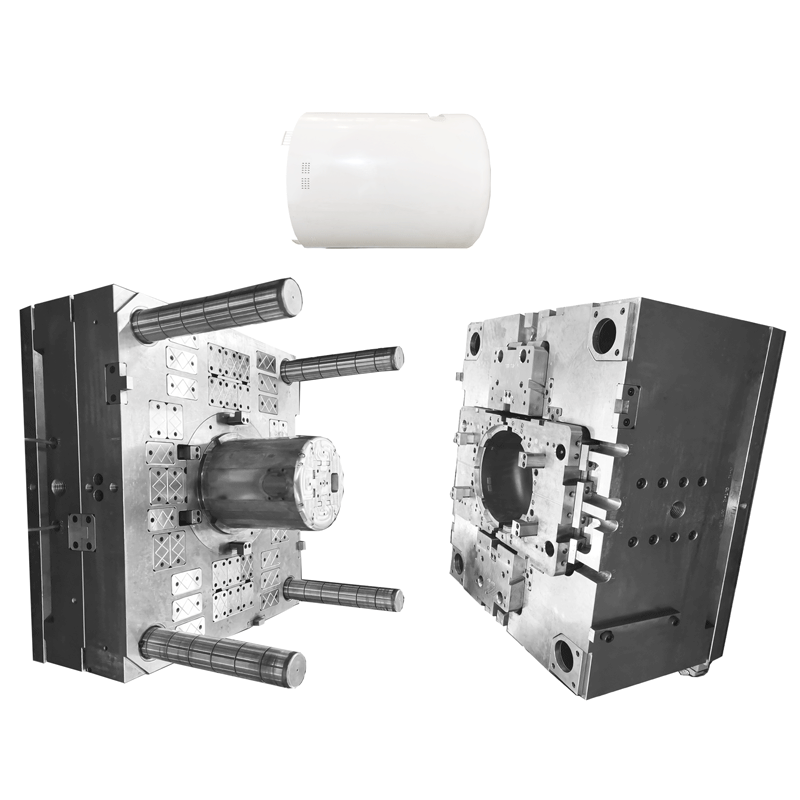

Корпус автомобильного угольного канистры

Корпус автомобильного угольного канистры -

Умная камера

Умная камера -

Подголовник автокресла часть

Подголовник автокресла часть -

Корпус очков виртуальной реальности

Корпус очков виртуальной реальности -

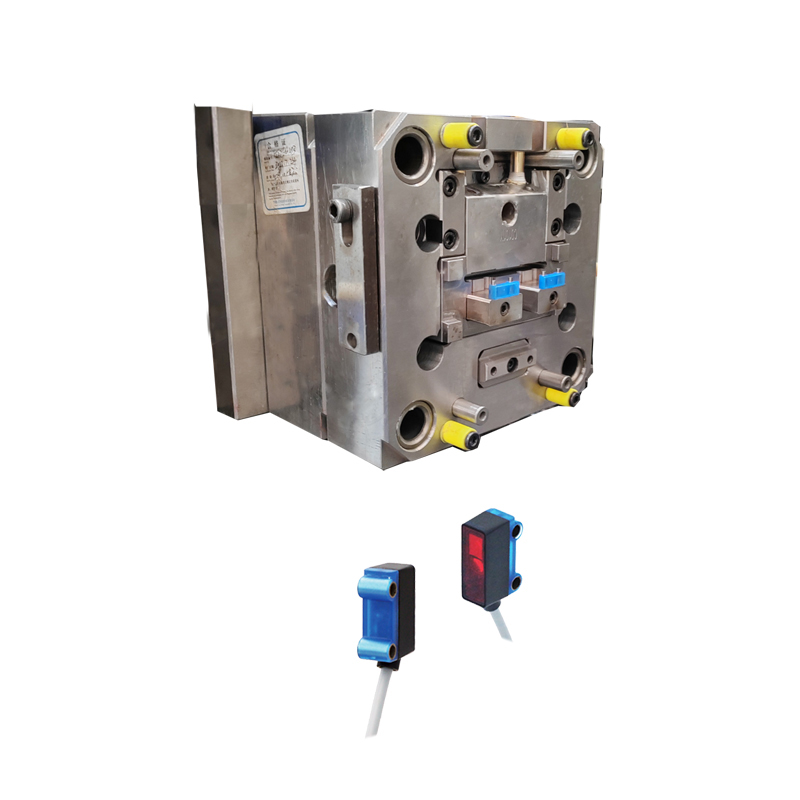

Промышленные датчики

Промышленные датчики -

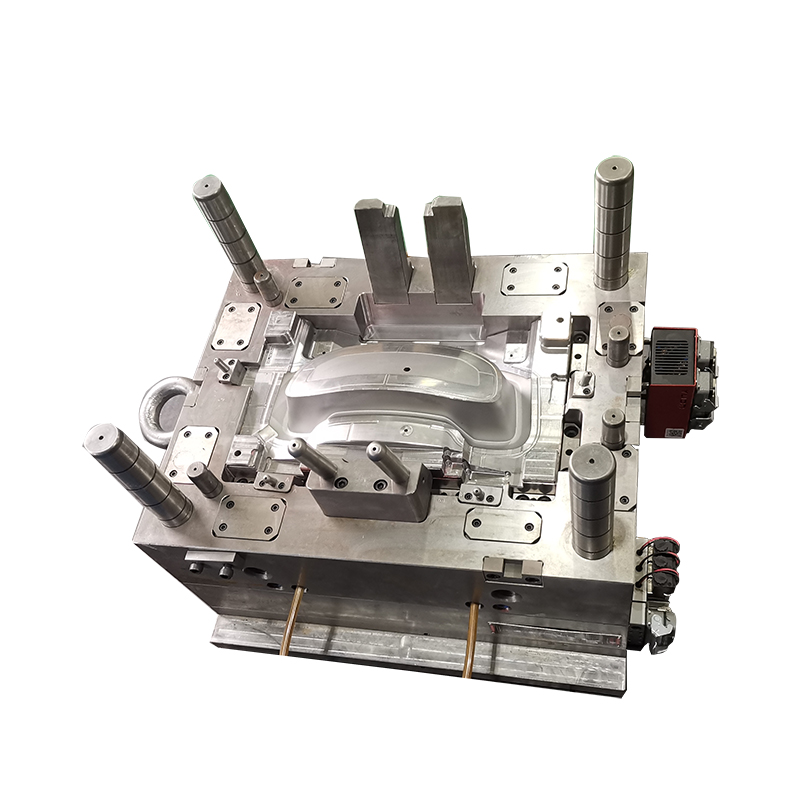

Маска приборной панели автомобиля

Маска приборной панели автомобиля -

Ручка для медицинского косметического инструмента

Ручка для медицинского косметического инструмента -

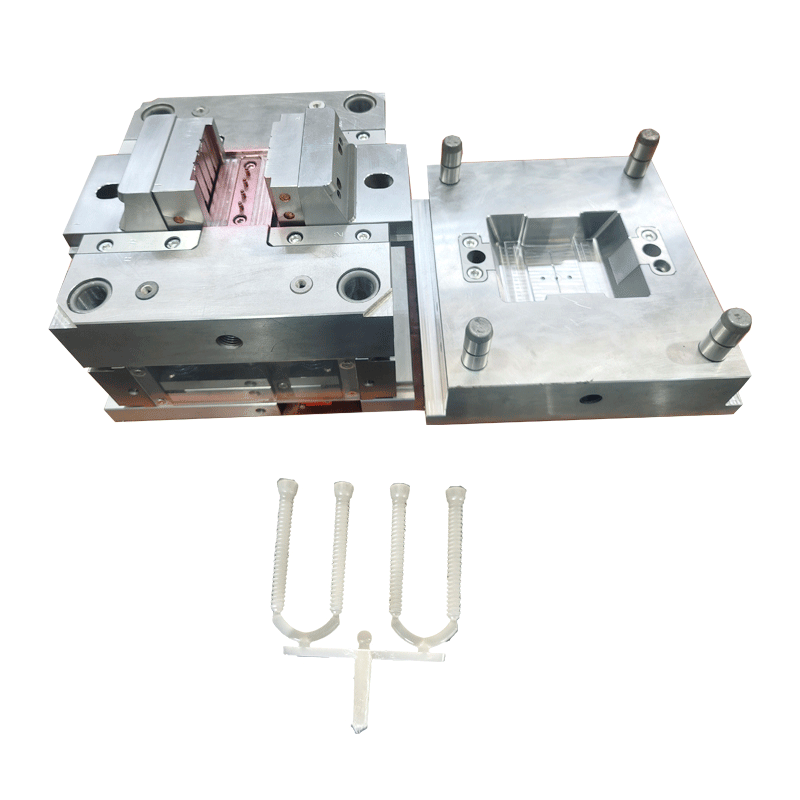

Костный винт PEEK

Костный винт PEEK -

Автомобильная вентиляционная насадка

Автомобильная вентиляционная насадка -

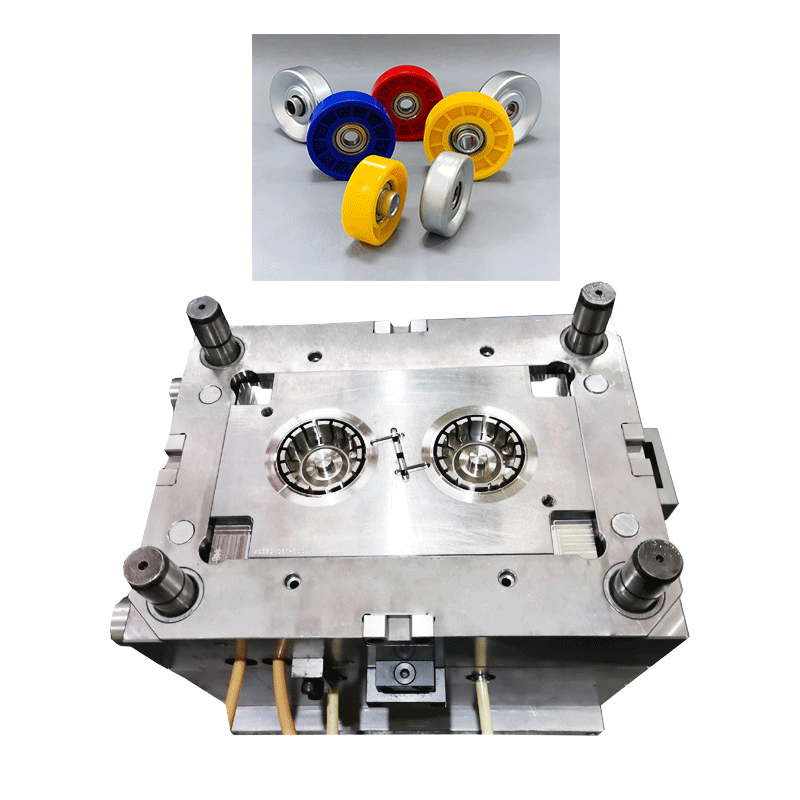

Детали роликов двигателя промышленного конвейера

Детали роликов двигателя промышленного конвейера -

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники -

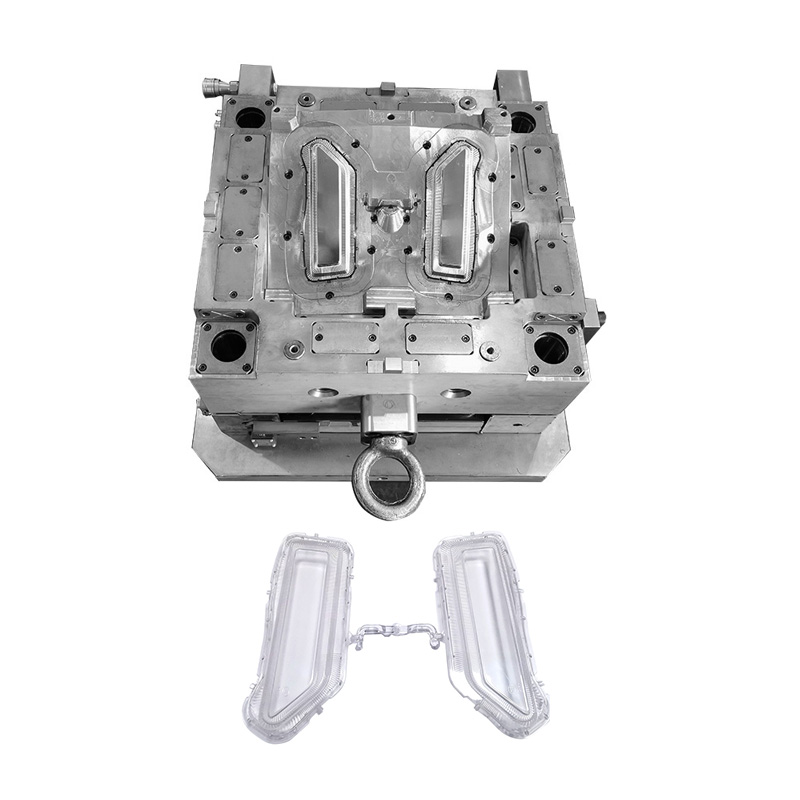

Крышка автомобильного фонаря

Крышка автомобильного фонаря

Связанный поиск

Связанный поиск- Китай профессиональные заводы по производству пресс-форм

- Китайский завод по закупке пресс-форм для литья пластмасс под давлением

- Поставщики пластиковых изделий из Китая

- Оптовые поставщики которые покупают пресс-формы

- Производители машин для литья пластмасс под давлением в Китае

- Производство пресс-форм для литья под давлением

- производство форм для пресса

- Китайский производитель корпусов для адаптеров питания

- Заводы по производству пресс-форм для литья под давлением по закупочной цене в Китае

- Оптовые заводы по производству алюминиевых пресс-форм