-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

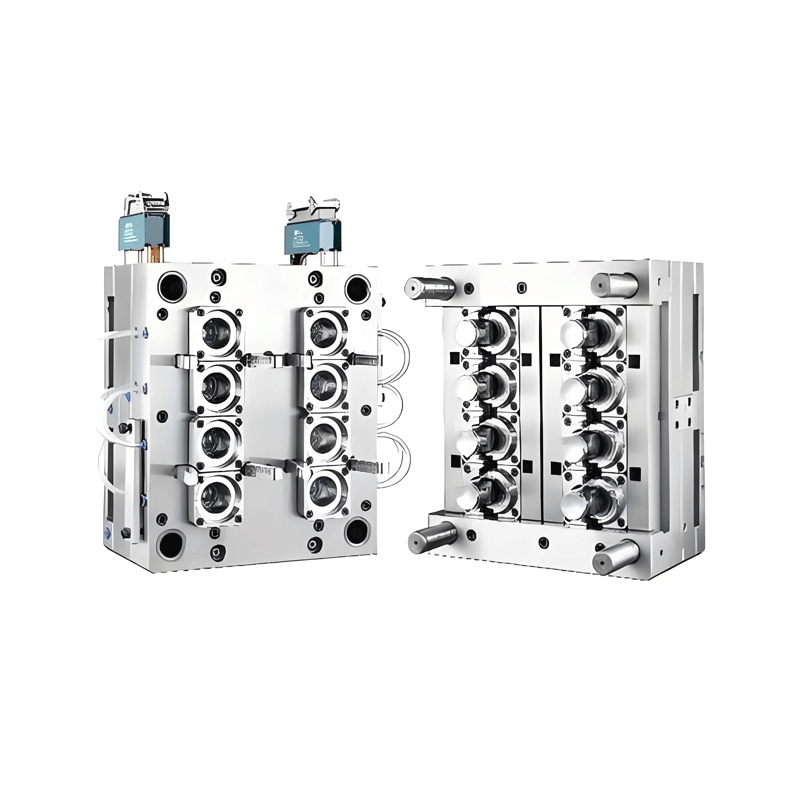

Оптовые заводы медицинских пресс-форм для литья под давлением

Оптовые заводы медицинских пресс-форм для литья под давлением – тема, которая часто вызывает много вопросов и, к сожалению, немало заблуждений. Многие рассматривают это как простой бизнес, основанный на производстве стандартных форм. Но реальность гораздо сложнее. Качество, точность, соответствие стандартам – вот ключевые факторы, которые определяют успех в этой нише, и их нельзя недооценивать. Этот текст – скорее, попытка поделиться опытом, натолкнуться на ваши мысли и, возможно, помочь избежать распространенных ошибок.

Введение: Забытые нюансы в производстве медицинских форм

Первое, что нужно понимать – медицинское оборудование и компоненты требуют *исключительно* высокого уровня точности и чистоты. Это не просто 'пластик', это жизнь людей. Именно поэтому заводы медицинских пресс-форм для литья под давлением имеют строжайшие требования к материалам, технологиям и контролю качества. Часто встречаются компании, предлагающие 'дешёвые' решения, но в итоге это приводит к проблемам с соответствием нормам, необходимости переделки партий и, в конечном итоге, увеличению себестоимости.

Мы сталкивались с ситуациями, когда форма, произведенная по 'дешевому' проекту, после первого же цикла литья давала дефекты, не видные при визуальном осмотре, но критичные для функциональности изделия. Это требует повторной разработки формы, что не только отнимает время, но и вносит дополнительные расходы.

Особое внимание стоит уделять выбору материалов. Не все полимеры подходят для медицинских применений. Они должны быть биосовместимыми, устойчивыми к стерилизации и не выделять вредных веществ. И это не только теоретические соображения – нужно учитывать взаимодействие материала с лекарственными препаратами, если это необходимо.

Материалы для медицинских пресс-форм: выбор и особенности

Выбор материалов для изготовления пресс-форм – это критически важный этап. Чаще всего используют инструментальную сталь (например, инструментальную сталь марки H13) или быстрорежущую сталь. Важно учитывать твердость, износостойкость и теплопроводность материала. Быстрорежущая сталь позволяет снизить время производства формы, но уступает по износостойкости инструментальной стали.

В последнее время все большую популярность набирают пресс-формы из твердых сплавов, особенно карбида вольфрама. Они обладают повышенной износостойкостью и теплопроводностью, что позволяет снизить температуру литья и сократить время цикла. Однако, стоимость таких форм существенно выше.

Мы лично тестировали пресс-формы из различных материалов для производства компонентов для эндоскопического оборудования. С опытом мы пришли к выводу, что для большинства применений оптимальным является сочетание инструментальной стали с последующей полировкой. При этом, важно учитывать тип полимера, который будет литься, и его влияние на износ формы. Например, при литье полиамида (PA) необходимо использовать пресс-формы с повышенной термостойкостью.

Технологии изготовления: от станка до готовой формы

Современное производство медицинских пресс-форм для литья под давлением – это сложный процесс, включающий в себя несколько этапов: проектирование, изготовление, полировку, закалку и нанесение защитных покрытий. Точность изготовления формы – один из ключевых факторов, определяющих качество конечного изделия.

Мы активно используем современные станки с ЧПУ для изготовления форм. Они позволяют достичь высокой точности и повторяемости. Важно также правильно настроить технологию обработки, чтобы избежать дефектов, таких как царапины, неровности и шероховатости поверхности. Для достижения необходимой гладкости поверхности используют различные методы полировки, включая механическую полировку, электрополировку и химико-механическую полировку.

Защитные покрытия также играют важную роль. Они предотвращают адгезию полимера к поверхности формы и увеличивают ее срок службы. Чаще всего используются специальные нитридные покрытия или титановые покрытия. Мы сотрудничаем с компанией ООО Тяньцзинь Синьсян Технология (https://www.moldall.ru) для изготовления пресс-форм с различными покрытиями, и их продукция всегда соответствует заявленным требованиям.

Контроль качества: залог надежности продукции

Контроль качества на всех этапах производства – абсолютно необходим. Это включает в себя контроль качества материалов, контроль качества изготовления формы и контроль качества готового изделия. Используются различные методы контроля, включая визуальный осмотр, измерение размеров, контроль шероховатости поверхности и испытания на прочность.

Мы применяем систему статистического контроля процессов (SPC) для отслеживания ключевых параметров производства и выявления отклонений от нормы. Это позволяет своевременно принимать корректирующие меры и предотвращать появление дефектных изделий.

Одним из самых распространенных методов контроля качества является ультразвуковой контроль. Он позволяет выявлять внутренние дефекты, такие как пузырьки воздуха и трещины, которые не видны при визуальном осмотре. Также важно проводить регулярные испытания пресс-форм на износостойкость, чтобы оценить их срок службы и прогнозировать необходимость замены.

Реальные кейсы: успехи и трудности

У нас был интересный проект по изготовлению пресс-форм для медицинских шприцев. Основная задача – достичь высокой точности и повторяемости размеров. Мы использовали пресс-формы из быстрорежущей стали с последующей электрополировкой. Результат превзошел все ожидания – дефектность изделий была сведена к минимуму.

Но был и случай, когда мы столкнулись с проблемой деформации формы при литье полипропилена (PP). Оказалось, что не был правильно подобран материал для пресс-формы. После анализа ситуации, мы заменили сталь на инструментальную сталь с повышенной термостойкостью, и проблема была решена. Это хороший пример того, как важно тщательно подходить к выбору материалов и технологий.

Необходимо помнить, что работа с полимерами, применяемыми в медицинских изделиях, не всегда предсказуема. Материалы могут проявлять различные свойства в зависимости от температуры, давления и других факторов. Поэтому, важно проводить предварительные испытания и оптимизировать технологию литья для каждого конкретного полимера.

Заключение: Перспективы развития и рекомендации

Рынок оптовых заводов медицинских пресс-форм для литья под давлением постоянно развивается и совершенствуется. Появляются новые материалы, технологии и методы контроля качества. Важно следить за этими тенденциями и постоянно повышать квалификацию персонала.

Мы считаем, что ключевым фактором успеха в этой нише является не только техническая экспертиза, но и постоянное стремление к совершенствованию и клиентоориентированный подход. Не стоит экономить на качестве материалов и контроле качества – это окупится в долгосрочной перспективе. Вместо того чтобы искать 'самый дешевый' вариант, лучше инвестировать в надежное партнерство и качественное оборудование.

Если вам требуется разработка и изготовление пресс-форм для медицинских изделий, мы рекомендуем обратиться к проверенным производителям с опытом работы в этой сфере. И не бойтесь задавать вопросы и требовать прозрачности на всех этапах производства. Только так можно быть уверенным в качестве и надежности продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

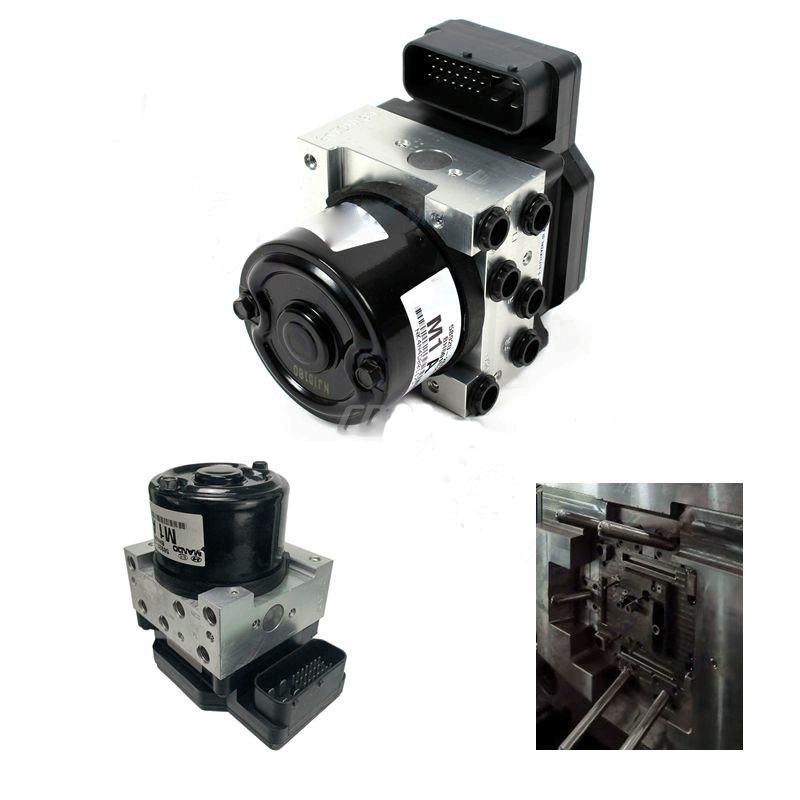

Автомобильная тормозная система ABS

Автомобильная тормозная система ABS -

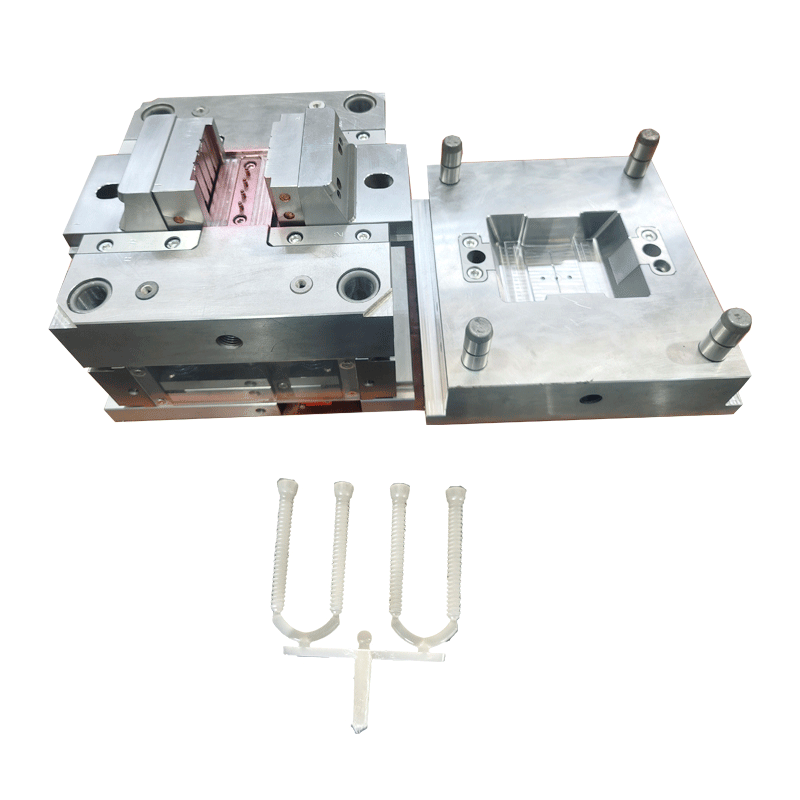

Костный винт PEEK

Костный винт PEEK -

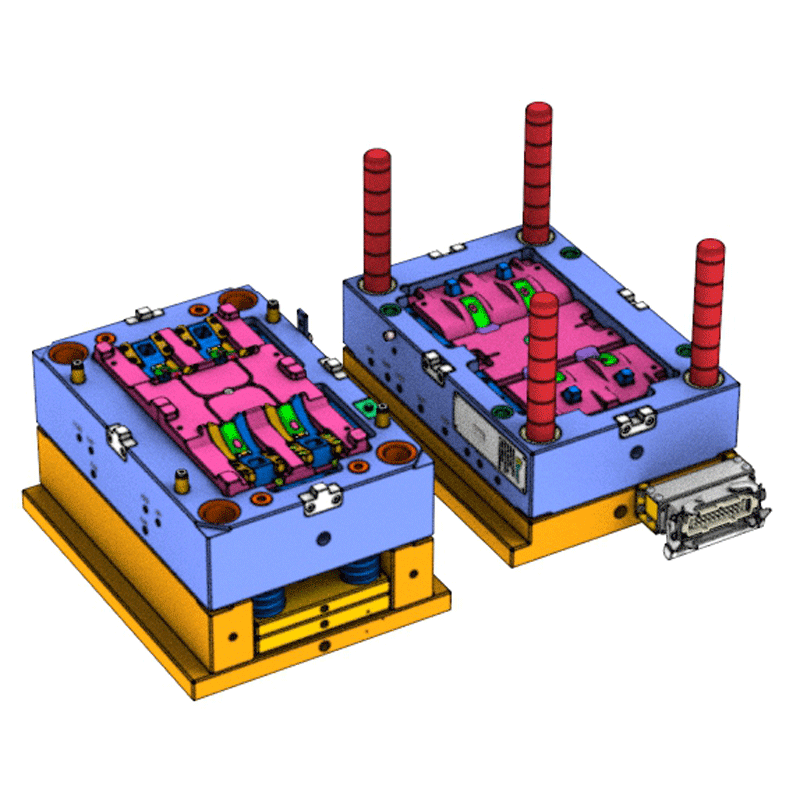

Пластиковая часть электрического переключателя

Пластиковая часть электрического переключателя -

Корпус автомобильного угольного канистры

Корпус автомобильного угольного канистры -

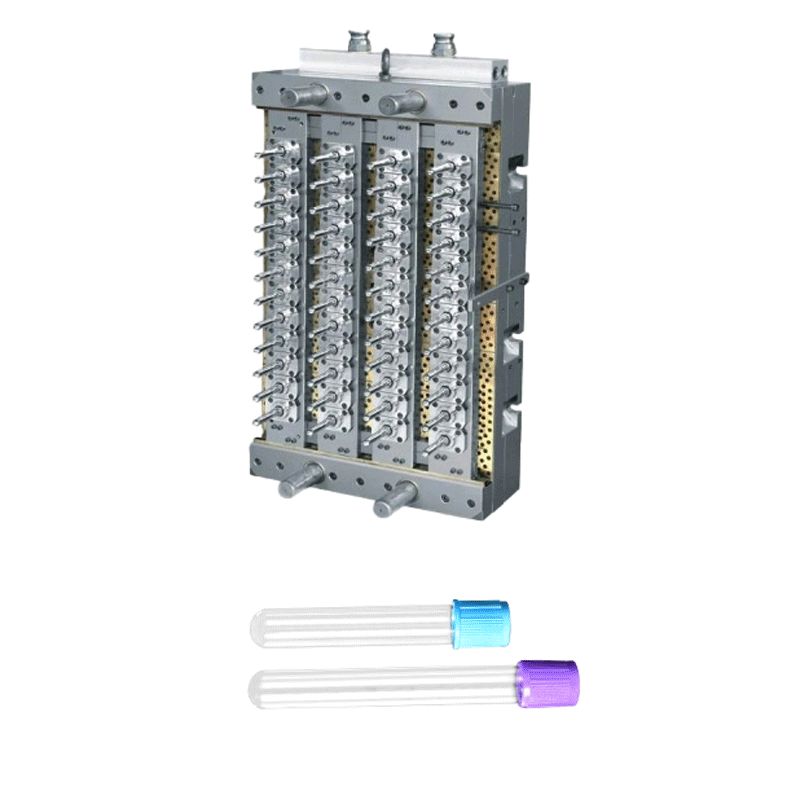

Пластиковая пробирка для сбора крови

Пластиковая пробирка для сбора крови -

Пластиковая медицинская центрифужная пробирка

Пластиковая медицинская центрифужная пробирка -

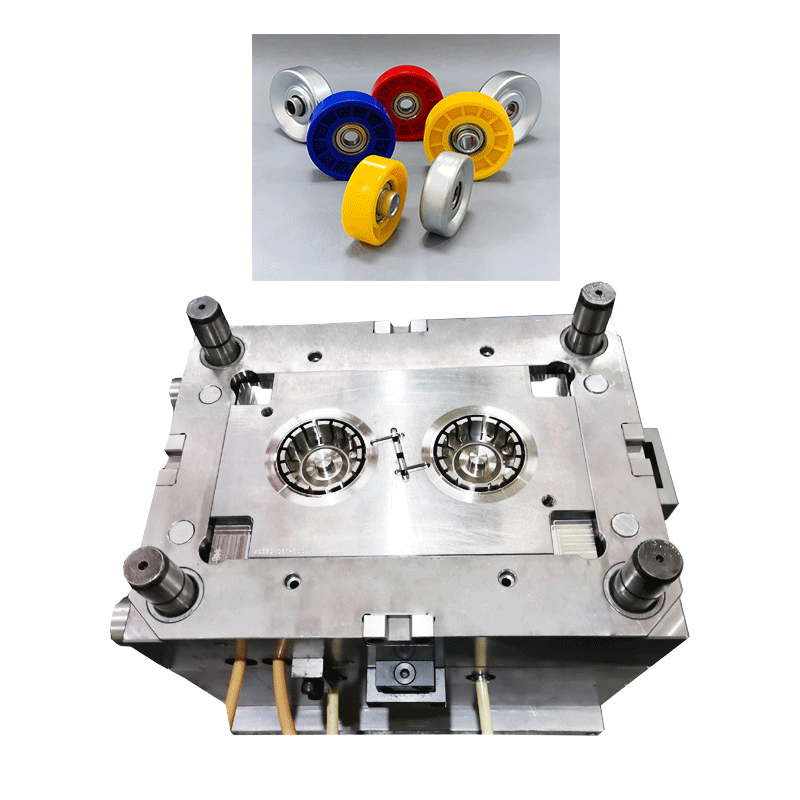

Детали роликов двигателя промышленного конвейера

Детали роликов двигателя промышленного конвейера -

Пластиковая шестерня

Пластиковая шестерня -

Подголовник автокресла часть

Подголовник автокресла часть -

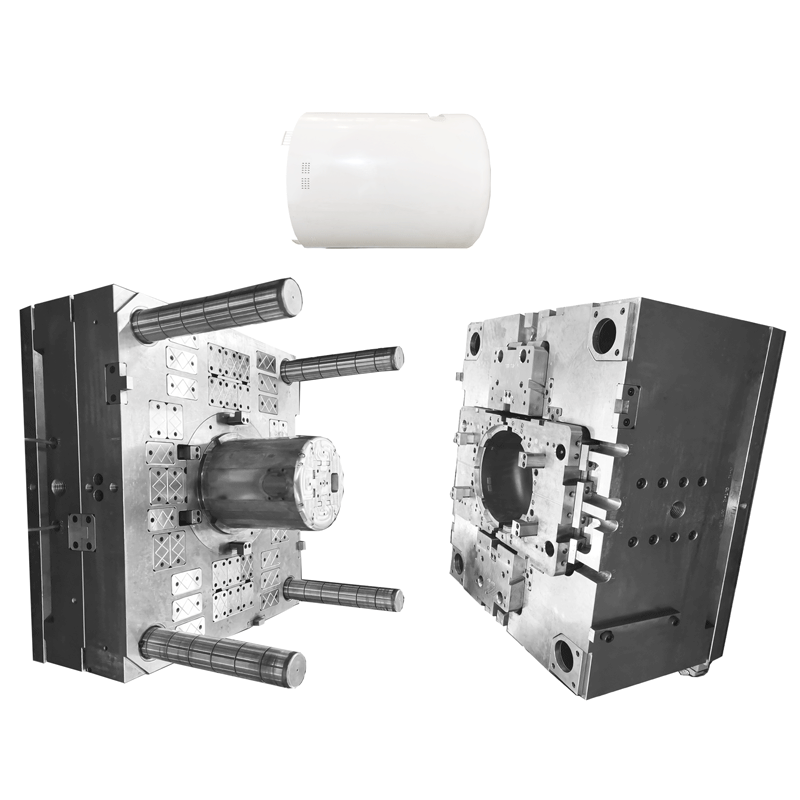

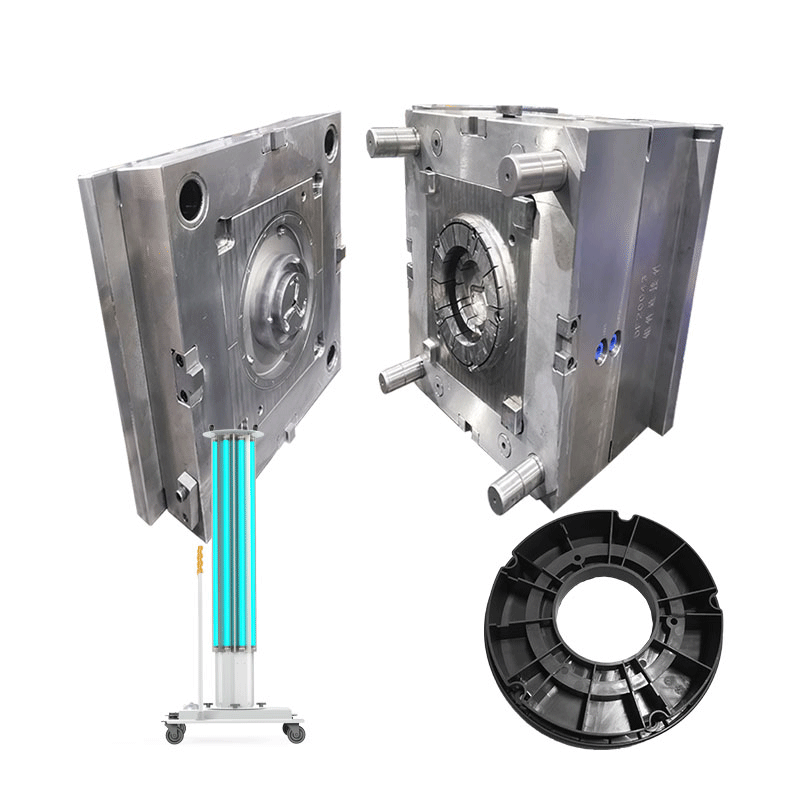

Форма для дезинфекции ультрафиолетовым светом

Форма для дезинфекции ультрафиолетовым светом -

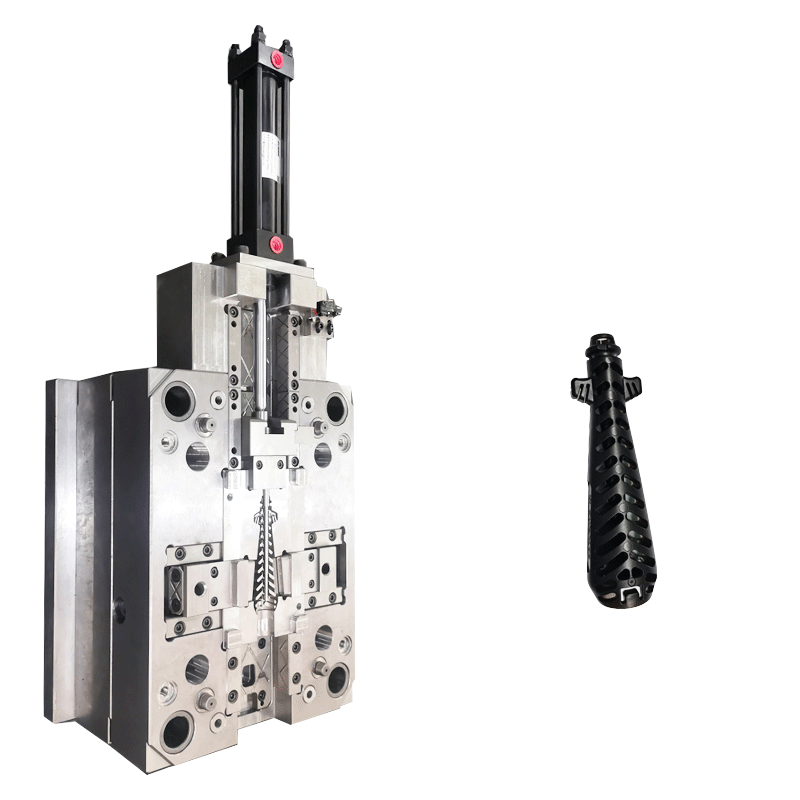

Полный шовный анкер KYBE (ручка)

Полный шовный анкер KYBE (ручка) -

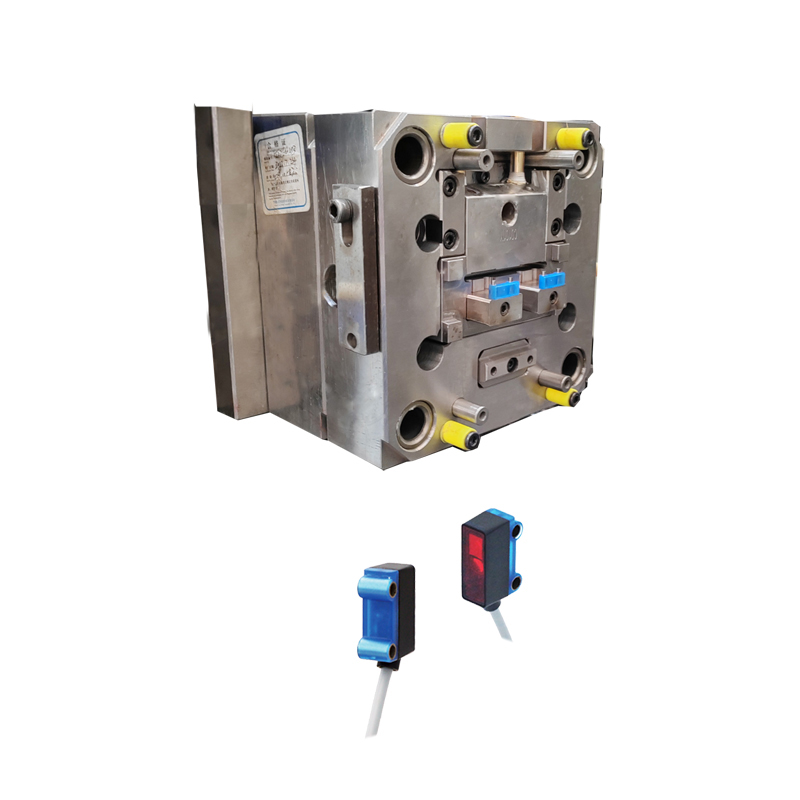

Промышленные датчики

Промышленные датчики

Связанный поиск

Связанный поиск- Оптовые производители пресс-форм для литья пластмасс под давлением

- проектирование литьевых форм

- Оптовая продажа пластиковых форм для литья под давлением

- Китайский производитель корпусов для приборов

- Оптовые сложные изогнутые металлические детали обрабатываемые на заводах с ЧПУ

- Оптовые пластиковые формы для литья под давлением

- Оптовая продажа деталей для литья под давлением детских игрушек

- Производители пресс-форм для литья под давлением для покупки

- Поставщики материалов для пресс-форм

- Заводы по производству корпусов для сенсорных дисплейных модулей