-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

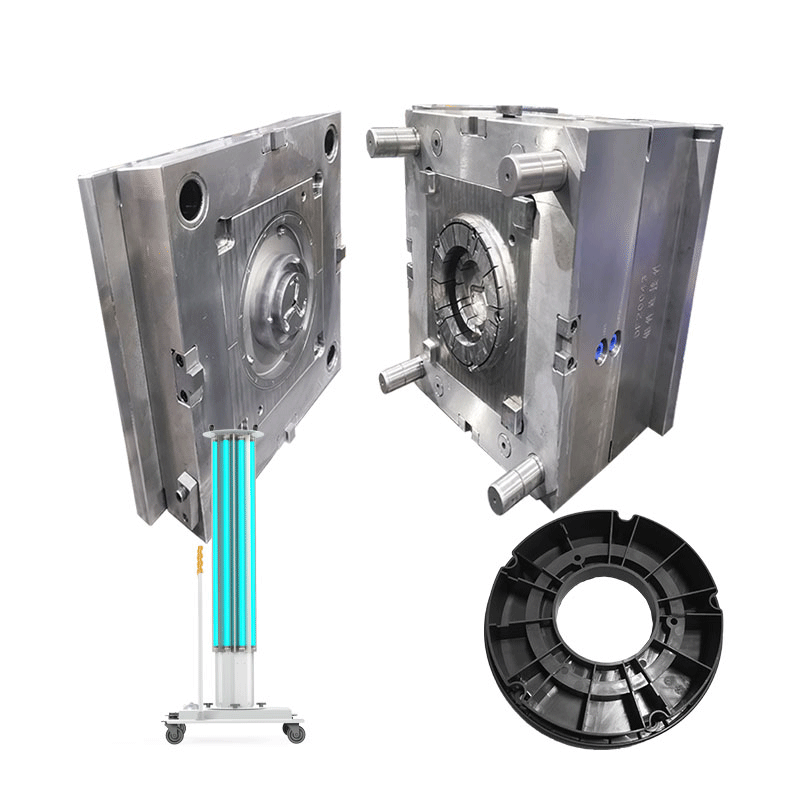

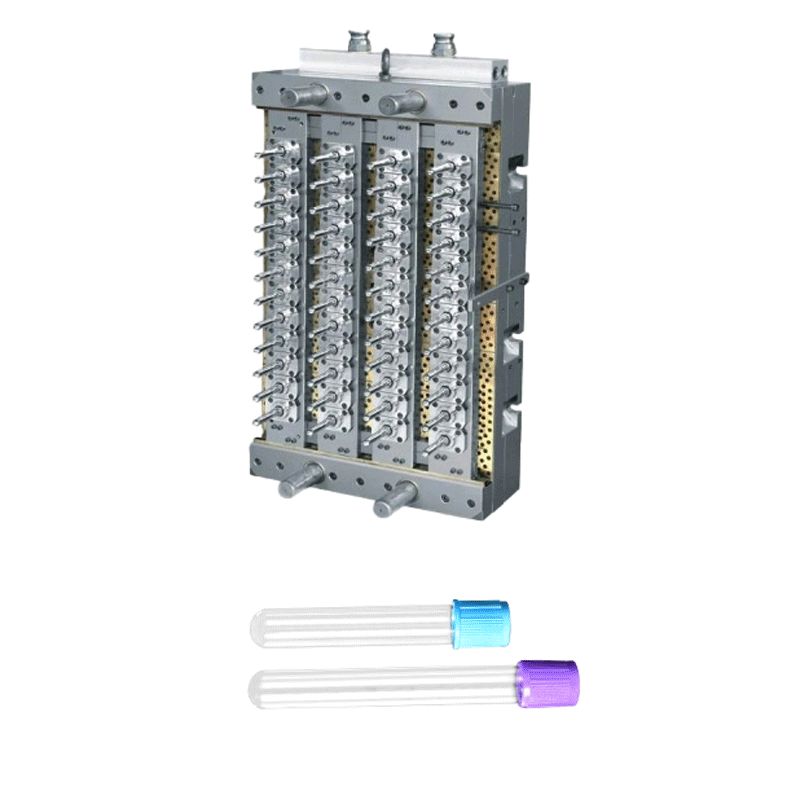

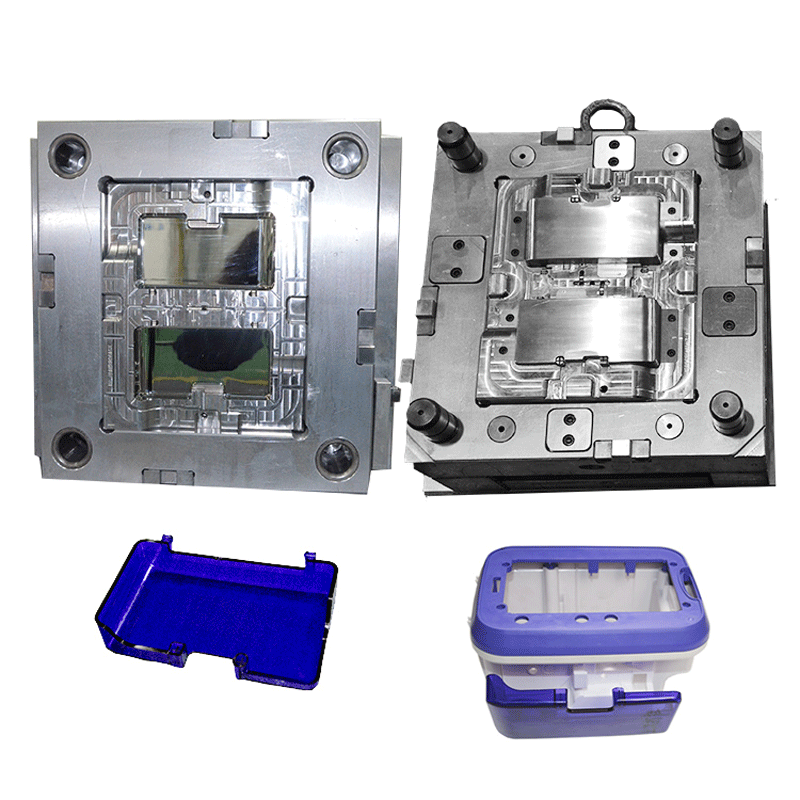

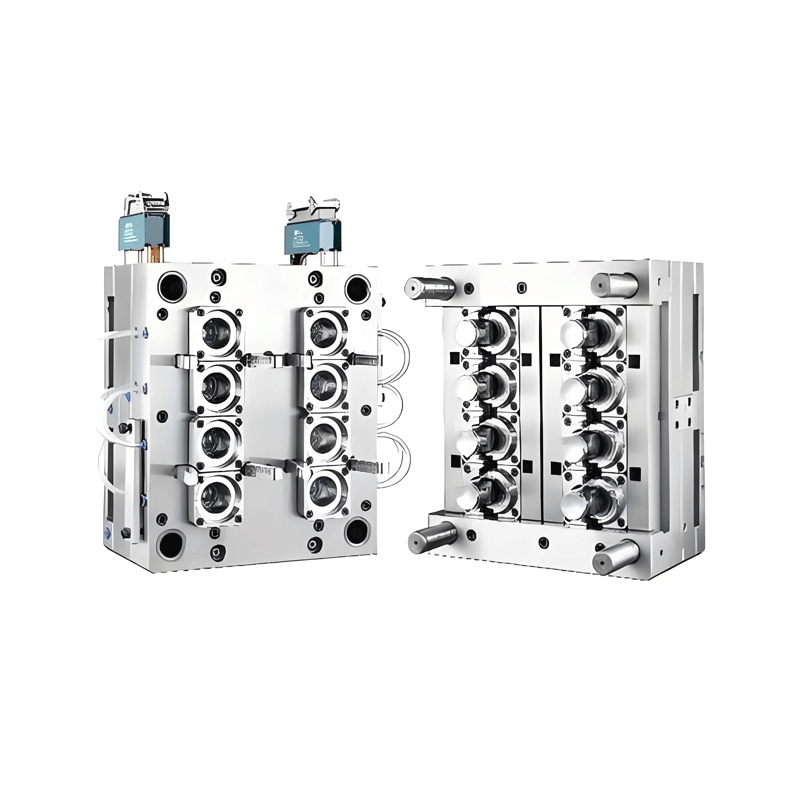

Оптовое производство пресс-форм для литья пластмасс под давлением

Заказчики часто думают, что оптовое производство пресс-форм для литья пластмасс под давлением – это просто смена оснастки и массовая выдача изделий. И, конечно, это часть работы. Но за этой видимостью скрывается целый комплекс задач, который требует глубокого понимания материалов, технологий и, что немаловажно, реальных проблем, с которыми приходится сталкиваться на производстве. Попытаюсь поделиться мыслями, основанными на практическом опыте. В индустрии много 'экспертов', но единицы, которые понимают, что такое действительно качественная пресс-форма и как ее сделать.

Обзор: Что важно знать о производстве пресс-форм

Не просто производство, а создание решений. Выбор материала, геометрия детали, требования к точности, объем партии – всё это влияет на выбор технологии изготовления пресс-формы и, как следствие, на конечную стоимость и качество продукции. Простое 'сделаем быстро и дешево' редко приводит к успеху. Важно понимать, какие этапы жизненного цикла пресс-формы и изделия необходимо учитывать на начальном этапе проектирования.

Выбор материала для пресс-формы

Пожалуй, один из самых важных аспектов. Обычно выбирают сталь – инструментальную, конечно. Но какая именно? Шероховатость поверхности, твердость, износостойкость… Это не просто технические характеристики, а прямая зависимость от того, сколько циклов работы вы планируете. Мы часто сталкиваемся с ситуациями, когда заказчик заказывает пресс-форму из 'стали' без уточнения марки, а потом удивляется ее быстрому износу. Это как купить автомобиль, не зная, какой двигатель в нем установлен.

Технологии изготовления

Быстрое прототипирование, EDM, фрезерование, токарная обработка… Каждый метод имеет свои преимущества и недостатки. Выбор зависит от сложности детали, требуемой точности и объема партии. Быстрое прототипирование хорошо для проверки концепции, но для серийного производства, как правило, требуются более долговечные и надежные технологии. Например, часто забывают про правильную подготовку поверхности под EDM – это критически важно для избежания дефектов.

ВООТ Тяньцзинь Синьсян Технология (https://www.moldall.ru) специализируется на различных технологиях. Они активно применяют как традиционные методы, так и современные подходы для оптимизации производственного процесса. Это позволяет им гибко реагировать на потребности клиентов и предлагать оптимальные решения.

Проблемы, с которыми сталкиваются при производстве

На практике возникают самые разные проблемы. Например, неправильная разработка системы охлаждения пресс-формы – это прямой путь к перегреву деталей и преждевременному выходу из строя оснастки. Или, некорректный выбор материала для детали, который приводит к ее деформации при литье. Недостаточная точность изготовления – это, конечно, понятно, когда речь идет о сложных деталях, но даже небольшие отклонения могут привести к серьезным проблемам при сборке.

Дефекты литья и их причины

Трещины, водяные замки, деформация детали… Все это может быть вызвано множеством факторов, начиная от неправильной температуры заливки и заканчивая недостаточной упругостью материала. Особенно часто встречаются проблемы с детализацией мелких элементов. В этом плане требуется опыт и внимательность на всех этапах производства.

Задержки в поставках

Опоздания – это, к сожалению, обычное дело. Задержки могут быть связаны с различными причинами – от нехватки материалов до проблем с оборудованием. Но главное – это четкое планирование и коммуникация с заказчиком. Нужно заранее оговаривать сроки и информировать о любых возможных изменениях.

Конкретный пример: Производство пресс-форм для автомобильных деталей

Недавно мы работали над проектом по производству пресс-форм для деталей интерьера автомобиля. Требования к точности были очень высокими, а объем партии – значительным. Было необходимо использовать высококачественную сталь и современные технологии обработки. Особое внимание уделили системе охлаждения – она должна была обеспечить равномерный нагрев и быстрое охлаждение детали. Сложности возникли с изготовлением мелких элементов, которые требовали высокой точности и аккуратности. В итоге, после нескольких итераций, нам удалось получить пресс-форму, которая полностью соответствовала требованиям заказчика. Процесс был довольно сложным, но результат того стоил.

Как правило, компании, занимающиеся оптовым производством пресс-форм для литья пластмасс под давлением, имеют налаженные процессы контроля качества на каждом этапе. Они используют современное оборудование и работают с опытными специалистами.

Что нужно знать, чтобы избежать проблем?

Самое главное – это четкое понимание требований к пресс-форме и детали. Не стоит экономить на проектировании и разработке. Лучше потратить больше времени на этот этап, чем потом переделывать все с нуля. Важно также выбирать надежного поставщика, который имеет опыт работы в данной сфере. ООО Тяньцзинь Синьсян Технология (https://www.moldall.ru) в этом плане зарекомендовала себя как надежный партнер.

Важность 3D моделирования и CAE анализа

Современные технологии позволяют создавать 3D модели пресс-форм и проводить CAE (Computer-Aided Engineering) анализ для проверки их работоспособности. Это позволяет выявить потенциальные проблемы на этапе проектирования и избежать дорогостоящих ошибок в дальнейшем. Например, с помощью CAE можно смоделировать процесс литья и проверить, не возникнут ли дефекты.

Контроль качества на всех этапах

Контроль качества должен осуществляться на всех этапах производства – от входного контроля материалов до финальной сборки пресс-формы. Это позволяет выявить дефекты на ранней стадии и избежать их распространения. Мы используем различные методы контроля качества, включая визуальный осмотр, измерение размеров и контроль механических свойств.

Выводы: Не стоит недооценивать сложность

Оптовое производство пресс-форм для литья пластмасс под давлением – это сложный и ответственный процесс, который требует опыта, знаний и современных технологий. Не стоит недооценивать сложность этой работы и полагаться на дешевые решения. Лучше выбрать надежного поставщика и доверить ему изготовление пресс-формы. В конечном итоге, это позволит избежать проблем и получить качественную продукцию.

В целом, эта сфера постоянно развивается, появляются новые материалы и технологии. Важно следить за этими изменениями и адаптировать свои процессы к новым требованиям. Надеюсь, мои наблюдения помогут вам лучше понять нюансы оптового производства пресс-форм для литья пластмасс под давлением.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Умная камера

Умная камера -

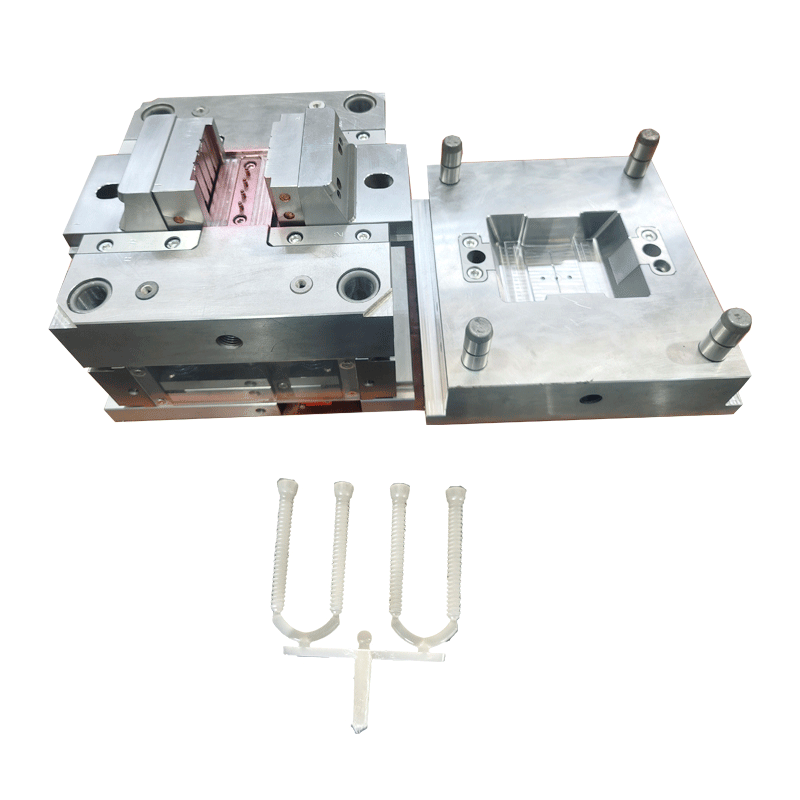

Костный винт PEEK

Костный винт PEEK -

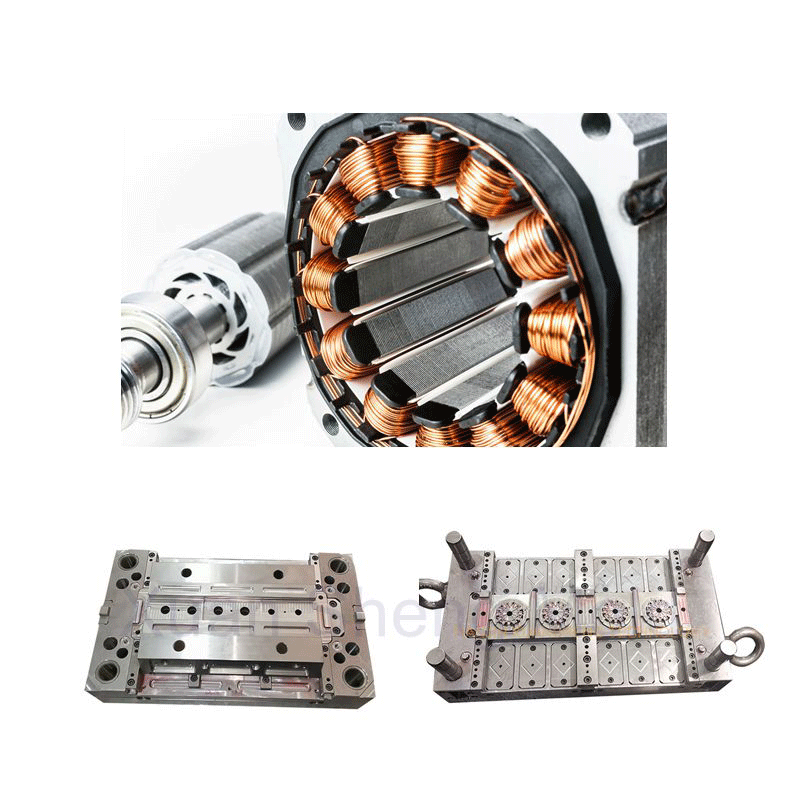

Ротор статора над формой вставки формовки

Ротор статора над формой вставки формовки -

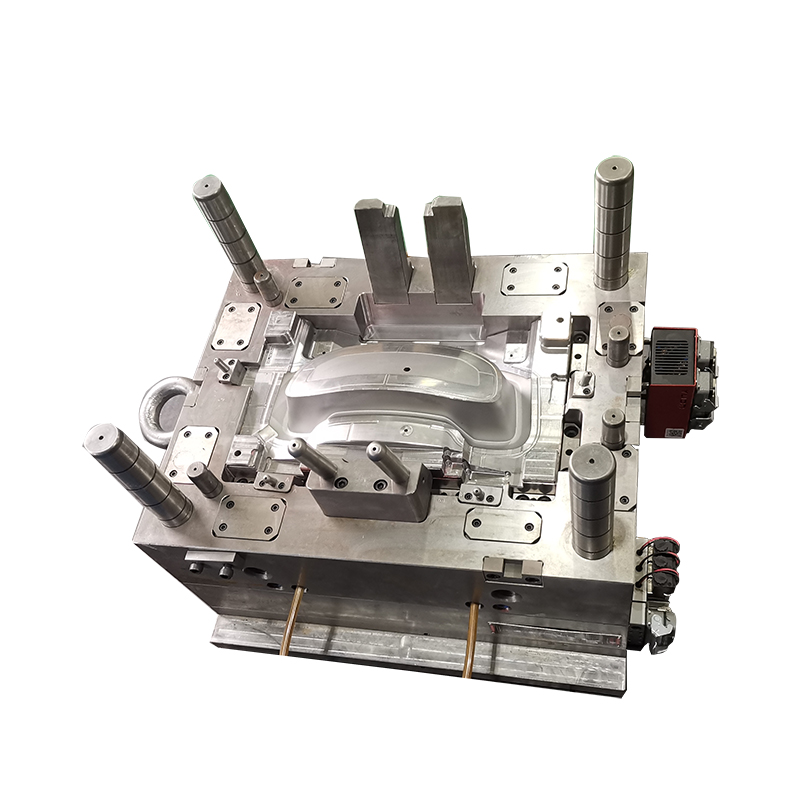

Маска приборной панели автомобиля

Маска приборной панели автомобиля -

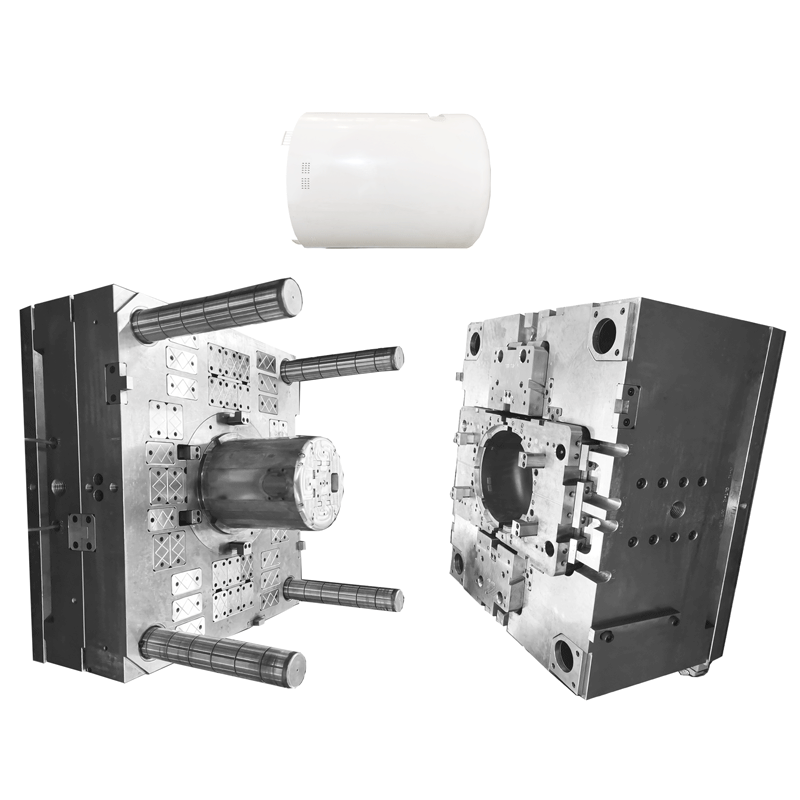

Очиститель воздуха

Очиститель воздуха -

Корпус автомобильного угольного канистры

Корпус автомобильного угольного канистры -

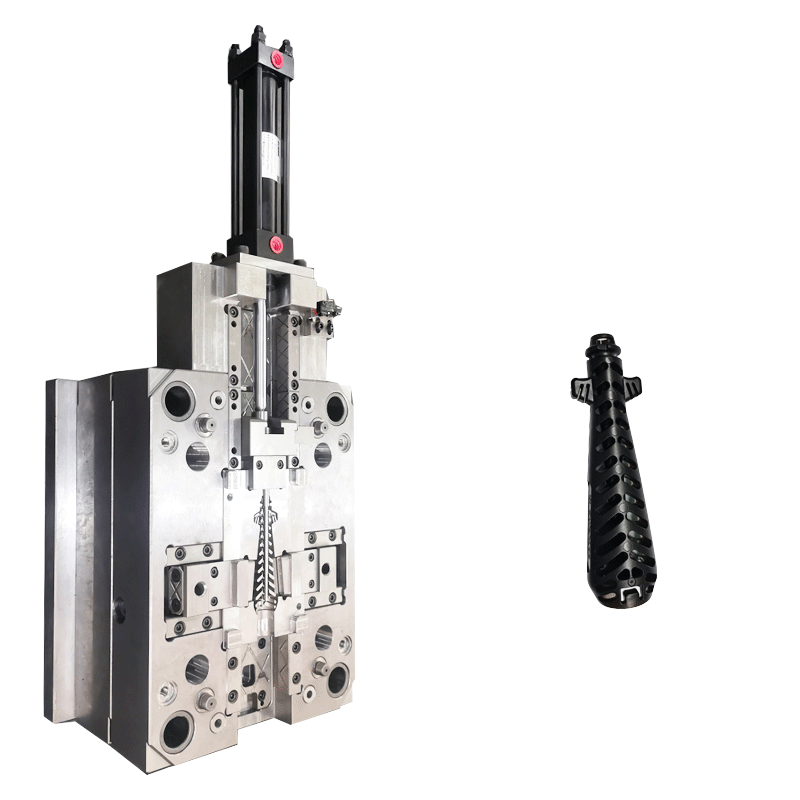

Полный шовный анкер KYBE (ручка)

Полный шовный анкер KYBE (ручка) -

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники -

Декоративная полоса на решетку радиатора автомобиля

Декоративная полоса на решетку радиатора автомобиля -

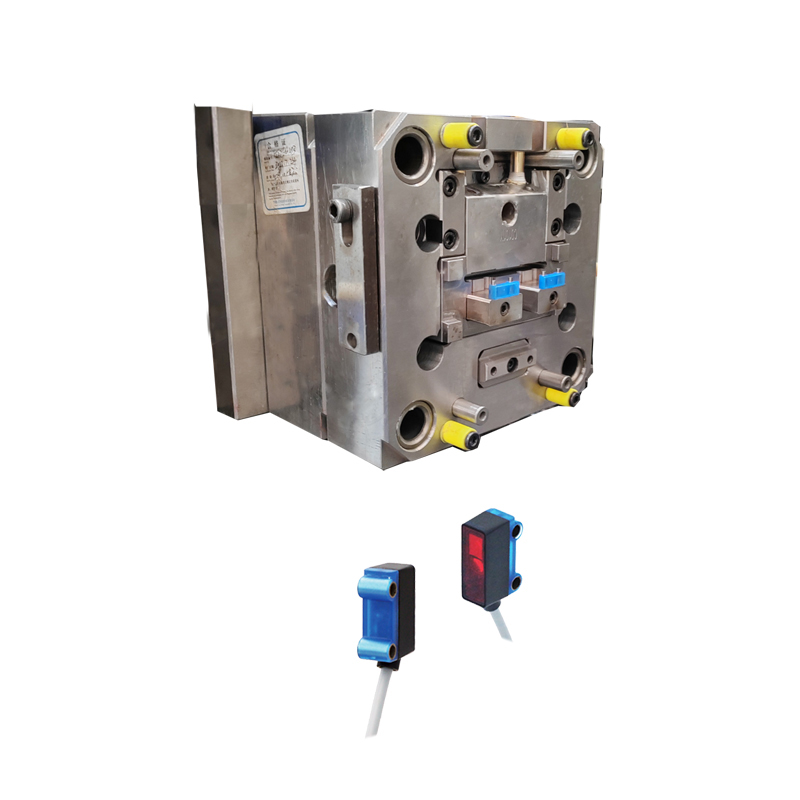

Промышленные датчики

Промышленные датчики -

Подголовник автокресла часть

Подголовник автокресла часть -

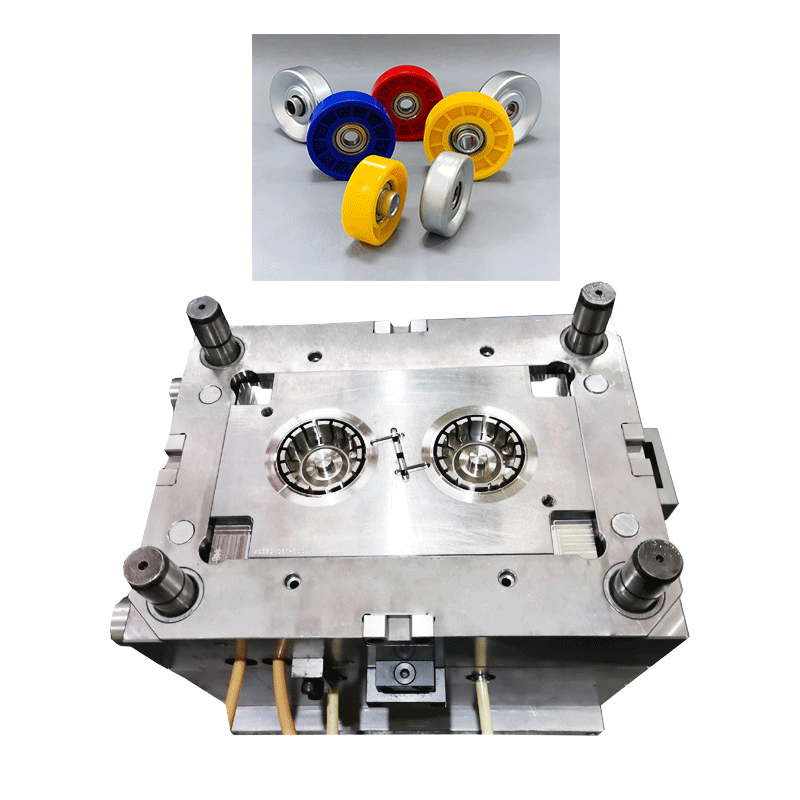

Детали роликов двигателя промышленного конвейера

Детали роликов двигателя промышленного конвейера

Связанный поиск

Связанный поиск- Оптовое производство пластиковых форм

- Оптовые производители пресс-форм для литья бутылок

- Корпуса для модулей промышленной связи

- Китайский завод литьевых деталей для детских игрушек

- Производители деталей пресс-форм для литья под давлением

- Заводы по производству деталей пресс-форм

- Китайские поставщики многогнездных литьевых форм

- Китайские заводы по производству материалов для пресс-форм

- Металлические пресс-формы в Китае

- Китайские поставщики которые покупают пресс-формы