-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Оптовая обработка с ЧПУ сложных криволинейных металлических деталей

Сегодня, когда обработка с ЧПУ становится все более распространенной, часто встречается упрощенный взгляд на возможности автоматизации сложных задач. Многие считают, что просто 'залили' геометрию в станок и получили готовый продукт. Но реальность гораздо сложнее. Работа с действительно сложными, криволинейными металлическими деталями требует не только мощного оборудования, но и глубоких знаний, опыта и грамотного подхода к проектированию и производству. Эта статья – попытка поделиться накопленным опытом, основанным на реальных проектах и полученных уроках. Постараюсь рассказать не о теории, а о том, что действительно происходит 'под капотом'.

Проблемы, возникающие при оптовой обработке сложных криволинейных деталей

Первая, и самая очевидная проблема – это точность. Даже самые современные станки с ЧПУ имеют свои ограничения. Криволинейные поверхности – это зоны повышенной чувствительности к вибрациям, тепловым деформациям и другим факторам, которые могут негативно повлиять на качество обработки. Нам приходилось сталкиваться с ситуациями, когда небольшие отклонения в геометрии детали в конечном итоге приводили к невозможности сборки готового изделия. Важно понимать, что требования к точности на криволинейных деталях часто значительно выше, чем на простых плоских поверхностях.

Еще одна серьезная проблема – это выбор режущего инструмента и режима обработки. Оптимальный выбор зависит от множества факторов: материала детали, сложности геометрии, требуемой точности и конечно, возможностей станка. Неправильный выбор может привести к быстрому износу инструмента, ухудшению качества поверхности и даже к повреждению детали. Мы часто экспериментируем с различными типами резцов, покрытий и режимами резания, чтобы найти оптимальный вариант для каждой конкретной задачи. В частности, при работе с титановыми сплавами, например, приходится тщательно подбирать параметры охлаждения, чтобы избежать перегрева и деформации материала.

Наконец, нельзя забывать о сложности программного обеспечения. Создание управляющих программ для криволинейных деталей требует специальных навыков и опыта. Не всегда можно просто 'импортировать' 3D-модель и получить готовый код. Часто требуется ручная доработка программы, оптимизация траектории движения инструмента и учет различных факторов, таких как допуски и погрешности обработки. Часто возникает необходимость в специализированных CAM-системах, способных корректно генерировать код для сложных криволинейных траекторий.

Реальный пример: производство деталей для авиационной промышленности

Недавно мы работали над проектом по обработке сложных криволинейных деталей для авиационной промышленности. Это были элементы фюзеляжа, выполненные из алюминиевого сплава. Требования к точности были особенно высокими – допуск по размерам не более 5 микрон. Изначально заказчик предложил использовать стандартную управляющую программу, но после нескольких тестовых запусков стало ясно, что это не даст желаемого результата. Появились дефекты на поверхности, были заметны отклонения от заданных размеров. Пришлось полностью перерабатывать программу, используя более сложные алгоритмы оптимизации траектории движения инструмента. Это заняло несколько дней, но в итоге мы получили детали, соответствующие всем требованиям заказчика. Урок был получен – экономия на программном обеспечении и недостаточное внимание к деталям могут привести к серьезным проблемам в конечном итоге.

Использование высокоскоростной обработки (HSM)

В подобных ситуациях часто эффективно применение методов высокоскоростной обработки (HSM). Это позволяет сократить время обработки, улучшить качество поверхности и уменьшить износ инструмента. Однако HSM требует еще более точного контроля параметров обработки и использования специального оборудования.

Мы активно используем HSM на станках с ЧПУ, произведенных, например, компаниями DMG MORi и Siemens. Эти станки позволяют выполнять сложные операции с высокой скоростью и точностью, что особенно важно при работе с криволинейными деталями.

Необходимо учитывать, что HSM требует тщательного анализа технологического процесса и оптимизации режимов обработки. Неправильный выбор параметров может привести к перегреву инструмента и детали, а также к ухудшению качества поверхности. Кроме того, HSM предъявляет высокие требования к системе охлаждения, чтобы отводить тепло от зоны резания.

Важность контроля качества на всех этапах производства

Контроль качества – это не просто финальная проверка готовой детали. Это непрерывный процесс, который должен осуществляться на всех этапах производства. На начальном этапе необходимо контролировать качество заготовок, на этапе обработки – качество инструмента и режимы обработки, а на финальном этапе – качество готовой детали. Мы используем различные методы контроля качества: оптический контроль, координатно-измерительные машины (КИМ), ультразвуковой контроль и другие.

Особое внимание уделяется контролю геометрии криволинейных деталей. Для этого мы используем 3D-сканеры и специализированное программное обеспечение, которое позволяет сравнивать полученные данные с заданными параметрами. Это позволяет выявить даже незначительные отклонения от нормы и принять меры по их устранению.

Мы регулярно проводим обучение персонала по вопросам контроля качества. Это позволяет повысить квалификацию сотрудников и обеспечить соответствие продукции требованиям заказчиков.

Особенности работы с деталями из высокопрочных сплавов

Работа с деталями из высокопрочных сплавов, таких как инструмент сталей или титановые сплавы, требует особого подхода. Эти материалы сложны в обработке и требуют использования специализированного оборудования и режущего инструмента. Один из самых распространенных вызовов – это высокая твердость материала, что приводит к быстрому износу резцов и требует использования твердосплавных или вольфрамовых резцов.

При обработке высокопрочных сплавов важно тщательно контролировать режимы резания, чтобы избежать перегрева материала и повреждения инструмента. Охлаждение должно быть максимально эффективным, а скорость резания – минимальной. Также часто применяется использование смазочно-охлаждающих жидкостей (СОЖ), специально предназначенных для обработки этих материалов. В частности, при работе с титаном часто используют СОЖ на основе триэтиламина.

Нельзя забывать и о точности обработки. Высокопрочные сплавы склонны к усадке при охлаждении, что может привести к деформации детали. Поэтому важно учитывать этот фактор при проектировании управляющей программы и использовать специальные методы компенсации усадки.

Перспективы развития оптовой обработки с ЧПУ сложных криволинейных деталей

Мы уверены, что развитие технологий обработки с ЧПУ сложных криволинейных деталей не стоит на месте. Появляются новые типы станков, новые инструменты и новые методы обработки, которые позволяют решать все более сложные задачи. Например, активно развивается направление 5-осевой обработки, которое позволяет выполнять сложные операции без смены инструмента. Кроме того, появляются новые материалы и сплавы, которые требуют разработки новых методов обработки.

Мы постоянно следим за новыми тенденциями в области обработки с ЧПУ и внедряем их в свою производственную практику. Мы инвестируем в новое оборудование и обучение персонала, чтобы оставаться на передовой технологического прогресса. Мы также активно сотрудничаем с научными организациями и производителями оборудования, чтобы разрабатывать новые решения для наших заказчиков.

Наш опыт говорит о том, что успешная оптовая обработка с ЧПУ сложных криволинейных деталей – это комплексный процесс, требующий высокой квалификации персонала, использования современного оборудования и грамотного подхода к технологическому процессу. Мы готовы предложить нашим заказчикам полный спектр услуг по проектированию, разработке управляющих программ и производству деталей сложной геометрии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

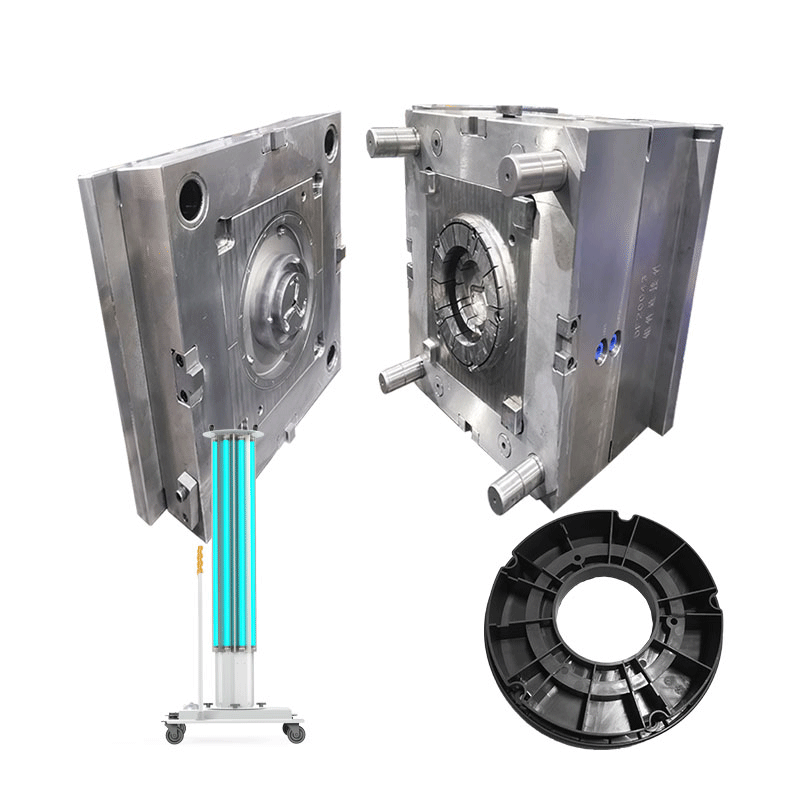

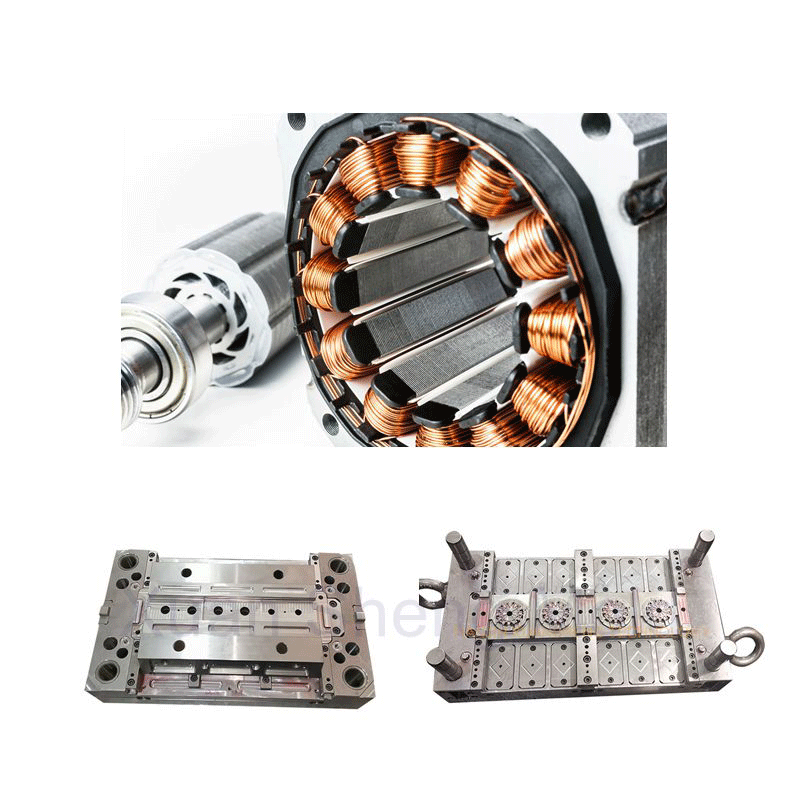

Ротор статора над формой вставки формовки

Ротор статора над формой вставки формовки -

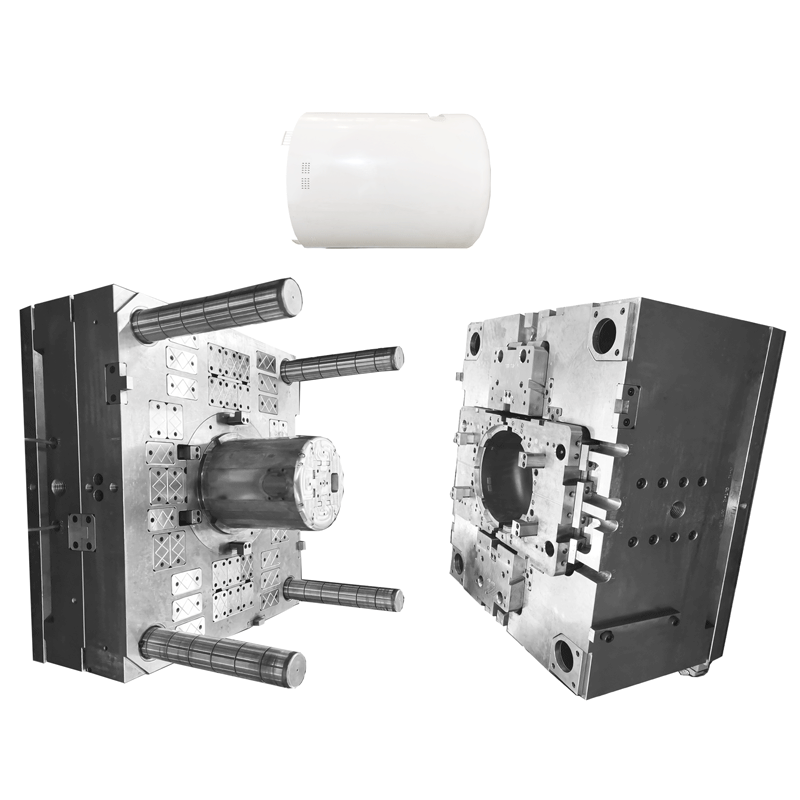

Домашний умный очиститель воды

Домашний умный очиститель воды -

Пластиковая шестерня

Пластиковая шестерня -

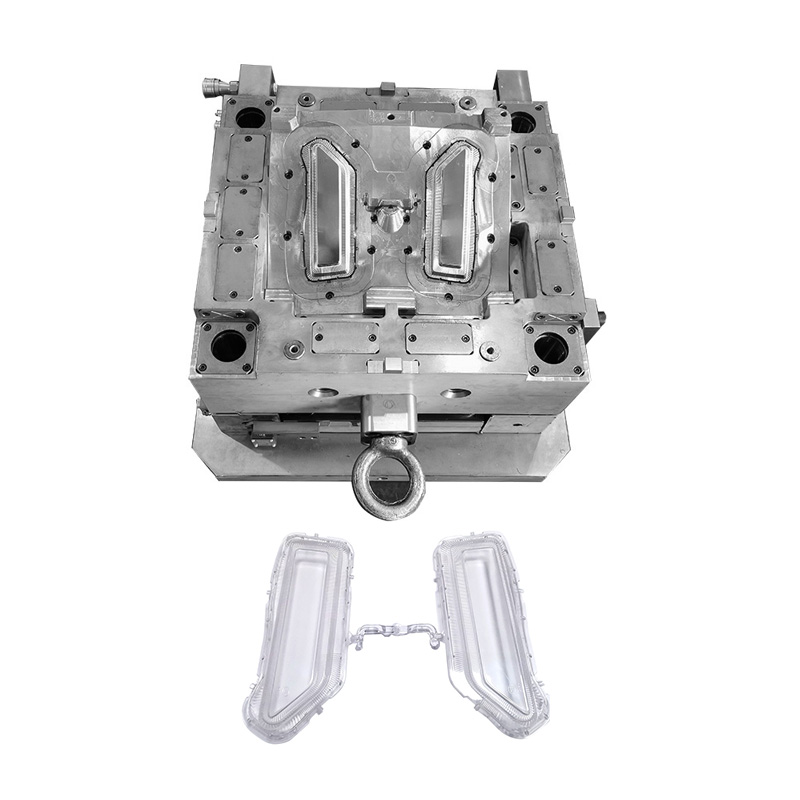

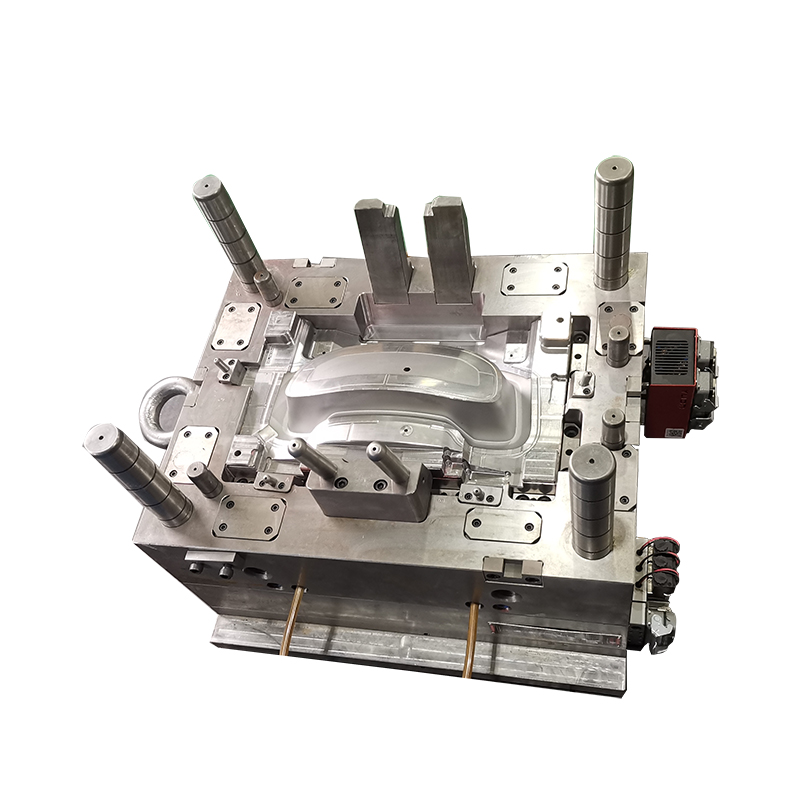

Маска приборной панели автомобиля

Маска приборной панели автомобиля -

Пластиковая катушка

Пластиковая катушка -

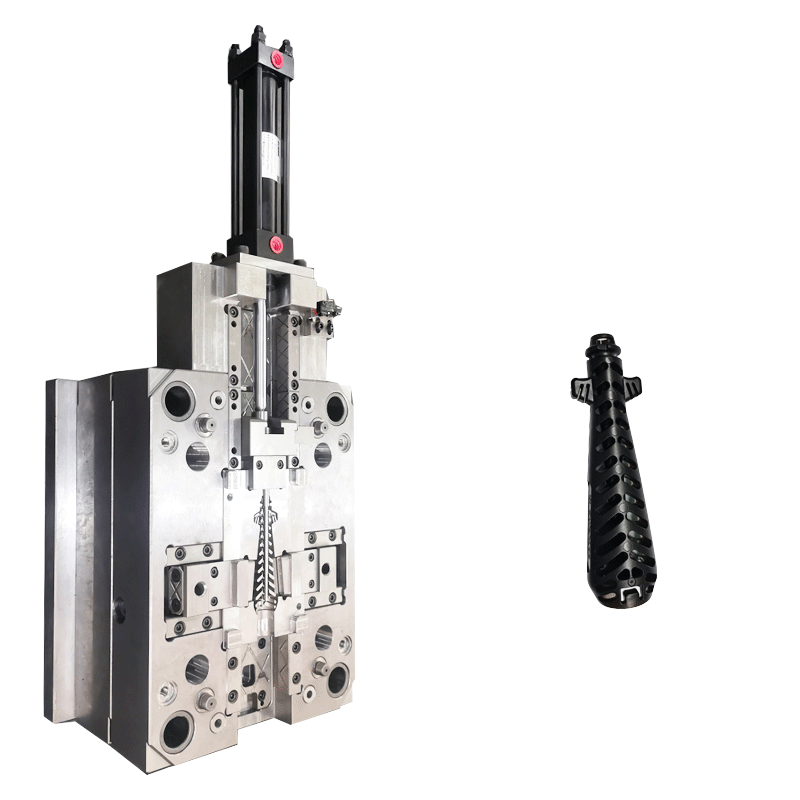

Полный шовный анкер KYBE (ручка)

Полный шовный анкер KYBE (ручка) -

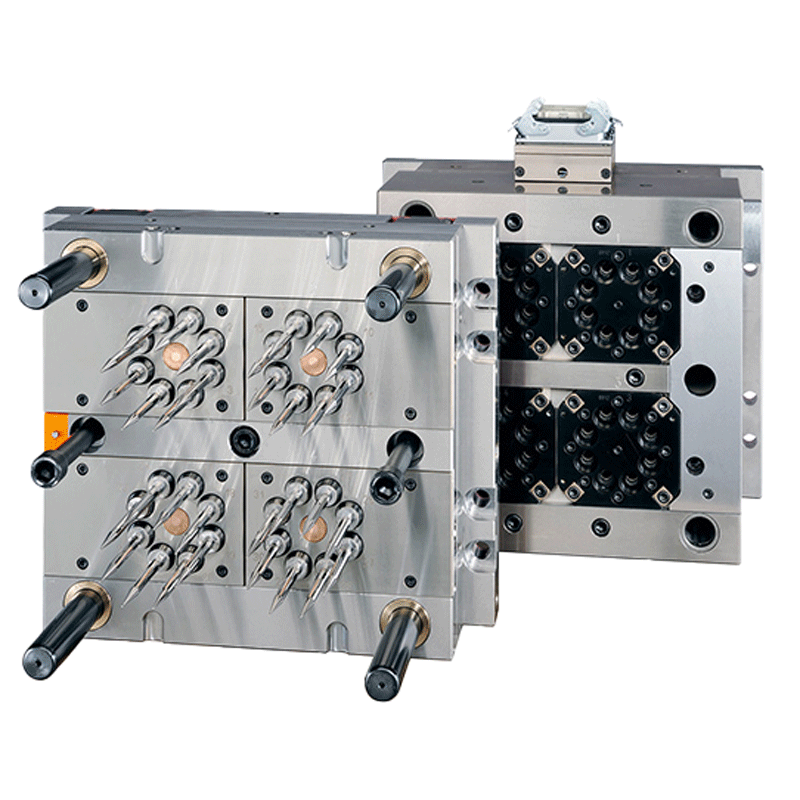

Наконечники пипеток

Наконечники пипеток -

Умная камера

Умная камера -

Пластиковая часть электрического переключателя

Пластиковая часть электрического переключателя -

Корпус очков виртуальной реальности

Корпус очков виртуальной реальности -

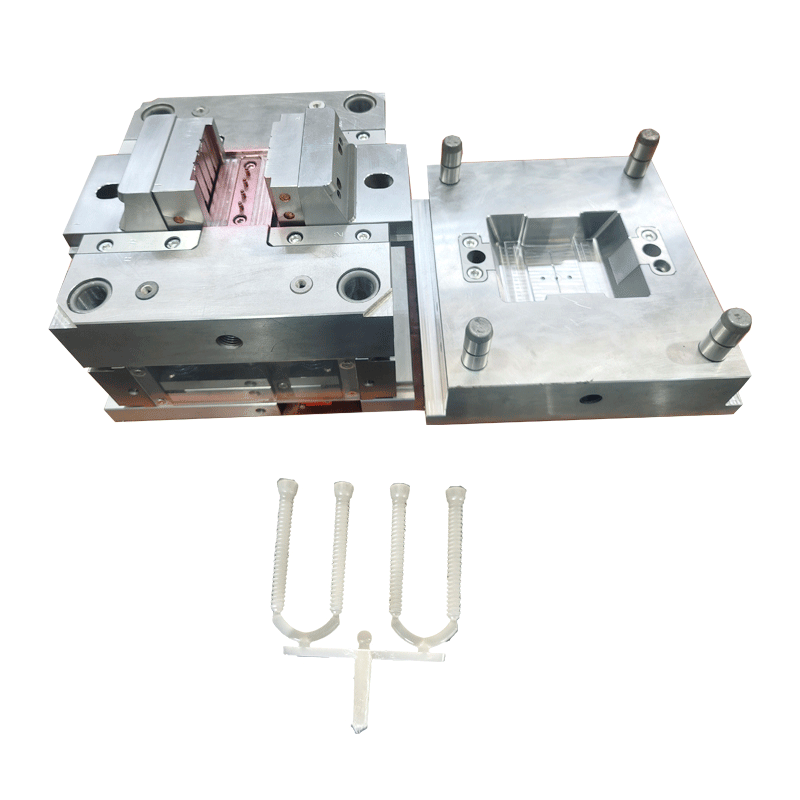

Костный винт PEEK

Костный винт PEEK -

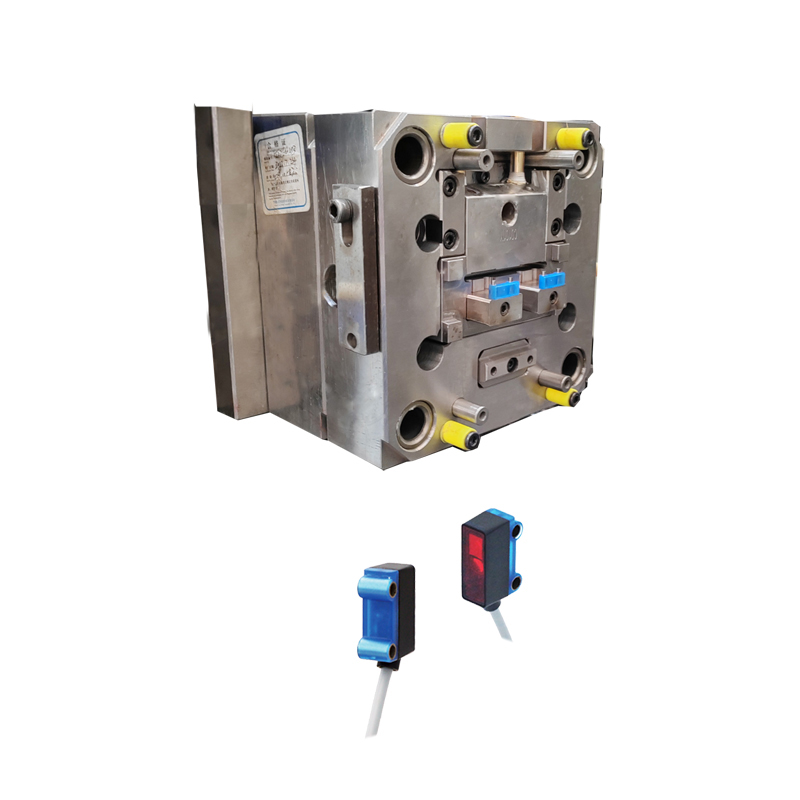

Промышленные датчики

Промышленные датчики

Связанный поиск

Связанный поиск- Оптовые поставщики частей пресс-форм для литья под давлением

- Оптовые поставщики изготовления пресс-форм

- Изготовление алюминиевых пресс-форм в Китае

- Китайские производители прецизионных токарных станков с ЧПУ

- Производство пресс-форм

- Оптовые поставщики пластиковых шестерен

- формы для литья под давлением пластмасс

- Установки для литья под давлением электронных изделий

- Заводы по производству корпусов электрической изоляции в Китае

- Оптовая медицинская техника пресс-формы для литья под давлением