-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Оптовая обработка прецизионных фасонных деталей с ЧПУ

Оптовая обработка прецизионных фасонных деталей с ЧПУ – это не просто модный тренд, это необходимость. Но многие начинающие (и даже опытные) компании сталкиваются с удивительным количеством подводных камней. Первое, что приходит в голову – 'ЧПУ режет все'. Это, конечно, не так. Здесь важна детализация, точность, а главное – правильный подход к проектированию и последующей обработке. Сегодня хочу поделиться не готовым рецептом, а скорее набором наблюдений, ошибок, из которых вытекают уроки. Потому что идеальных процессов не бывает, и 'магия' ЧПУ часто требует кропотливой работы и постоянной адаптации.

Проблемы, возникающие на этапе проектирования

Часто проблема кроется уже в 3D-модели. Допустим, нам нужно наладить поставки деталей для производства сложной механической оснастки. На первый взгляд – стандартная задача. Но после получения CAD-файла наталкиваемся на серьезные трудности. Оказывается, детали, которые теоретически должны быть легко обрабатываемыми, на практике требуют серьезной доработки. Это связано с недостаточной оптимизацией геометрии для ЧПУ, с неправильным выбором технологических припусков, с игнорированием ограничений используемого оборудования. Приходится тратить кучу времени на перепроектирование, что ведет к задержкам и увеличению себестоимости.

С одним клиентом у нас был случай, когда они предоставили 3D-модель с очень маленькими радиусами кривизны. Для ЧПУ-фрезеровки это практически нереально, требуется использование специальных инструментов, что значительно увеличивает время обработки и стоимость. Мы предложили им оптимизировать модель, сгладить острые углы, чтобы упростить и ускорить процесс. Клиент сначала сопротивлялся, считая, что это ухудшит точность, но потом согласился, и результат оказался именно таким, как мы и предполагали. Урок – проектирование под ЧПУ – это не просто отрисовка модели, это продуманный технический процесс.

Выбор оборудования и программного обеспечения: не все так просто

Выбор станка с ЧПУ – это капитальное вложение. И тут легко ошибиться, поддавшись соблазну 'самого мощного' или 'самого дорогого'. Важно учитывать не только мощность и точность, но и тип обрабатываемых материалов, объем производства, сложность деталей. Для обработки алюминия и пластика достаточно одного типа станка, а для работы с твердыми сплавами и сталью нужен совершенно другой. И не стоит забывать про программное обеспечение – CAM. От его возможностей зависит, насколько эффективно будет генерироваться управляющий код и насколько точно будет выполнена обработка.

Мы, как компания ООО Тяньцзинь Синьсян Технология, постоянно следим за новинками в области ЧПУ-техники. Недавно мы инвестировали в новую систему управления станками с поддержкой 5-ти осевой фрезеровки. Это позволило нам значительно расширить спектр обрабатываемых деталей и повысить точность обработки сложных геометрических форм. Кроме того, мы активно сотрудничаем с поставщиками CAM-систем, чтобы быть в курсе последних разработок в этой области. У нас на сайте moldall.ru можно ознакомиться с нашим оборудованием и возможностями.

Обработка различных материалов: особенности и тонкости

Каждый материал требует своего подхода к обработке. Алюминий хорошо поддается фрезеровке, но требует использования специальных СОЖ, чтобы избежать перегрева и износа инструмента. Сталь – более сложный материал, требующий более жестких условий обработки и более дорогих инструментов. Пластик – требует особого внимания к скорости резания и охлаждению, чтобы избежать деформации и расплавления.

Например, часто встречается задача обработки полиамида (нейлона). Он обладает высокой прочностью, но при этом очень чувствителен к перегреву. Если СОЖ не подобрана правильно, то деталь может деформироваться или расплавиться. Мы тестируем разные виды СОЖ на образцах, чтобы определить оптимальный вариант для каждого конкретного случая. Это требует определенных знаний и опыта, но это позволяет нам избежать неприятных сюрпризов и обеспечить высокое качество обработки.

Контроль качества: критически важный этап

Недостаточно просто качественно обработать деталь. Необходимо убедиться, что она соответствует требованиям заказчика. Это требует использования различных методов контроля качества – визуального контроля, измерения на координатно-измерительном оборудовании (КИМо), контроля микрометрами и другими измерительными инструментами.

Мы в своей работе уделяем большое внимание контролю качества. У нас есть лаборатория с современным оборудованием, где мы проводим все необходимые измерения. Кроме того, мы используем системы статистического контроля качества, чтобы выявлять и устранять причины дефектов. Недавно мы внедрили систему контроля качества на основе машинного зрения – это позволило нам автоматизировать процесс контроля и повысить его точность.

Ошибки, которые стоит избегать

Итак, какие ошибки чаще всего допускают при оптовой обработке прецизионных фасонных деталей с ЧПУ? Во-первых, недостаточная коммуникация с заказчиком на этапе проектирования. Необходимо четко понимать требования заказчика, учитывать все особенности детали и технологические ограничения. Во-вторых, неправильный выбор инструмента и режимов резания. Необходимо подобрать инструмент, который подходит для конкретного материала и обеспечит требуемую точность и скорость обработки. В-третьих, отсутствие контроля качества. Необходимо проводить контроль качества на всех этапах обработки, чтобы выявлять и устранять дефекты.

Регулярно сталкиваемся с ситуацией, когда клиенты ожидают невероятной точности, но не готовы платить за нее соответствующую цену. Иногда, лучше согласиться на компромисс, чем тратить кучу времени и денег на то, чтобы добиться недостижимой точности. Главное – честно обсуждать возможности и ограничения, и предлагать оптимальное решение для каждого конкретного случая. ООО Тяньцзинь Синьсян Технология всегда стремится к прозрачности и честности в работе со своими клиентами.

Подводя итог

Оптовая обработка прецизионных фасонных деталей с ЧПУ – это сложный и многогранный процесс, требующий знаний, опыта и постоянного совершенствования. Нельзя просто купить станок с ЧПУ и начать зарабатывать деньги. Необходимо изучать технологии обработки различных материалов, уметь проектировать детали под ЧПУ, контролировать качество и быстро адаптироваться к новым задачам. И, конечно, важно строить доверительные отношения с заказчиками и быть готовы идти на компромиссы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

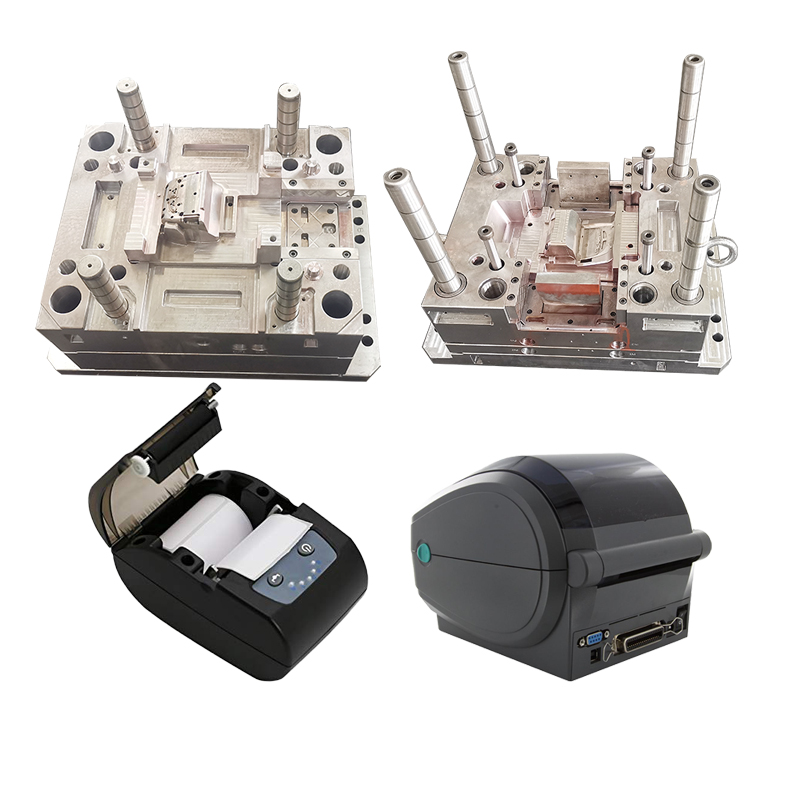

Принтер этикеток

Принтер этикеток -

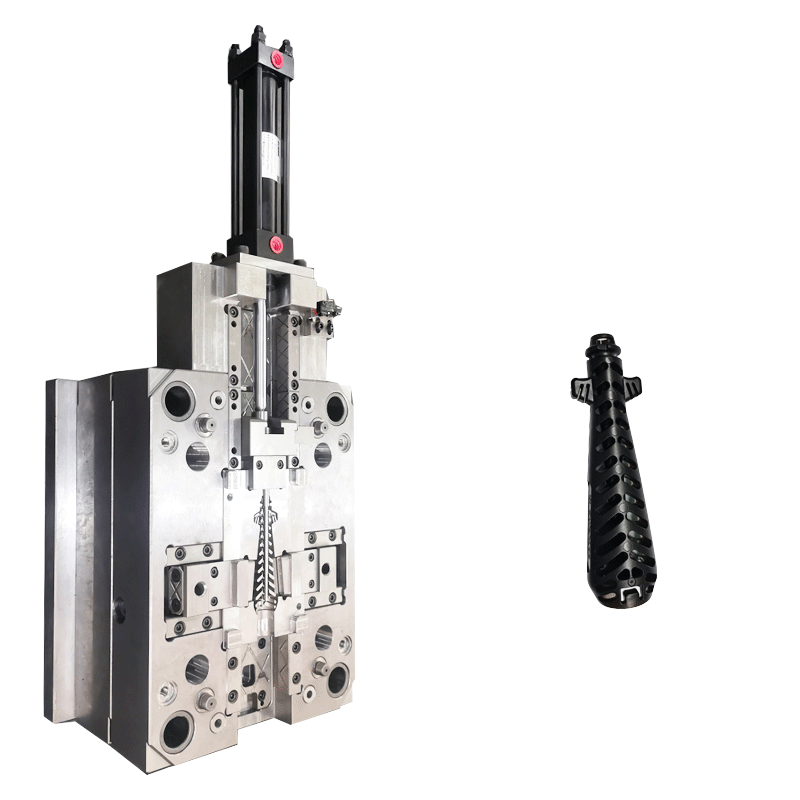

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники -

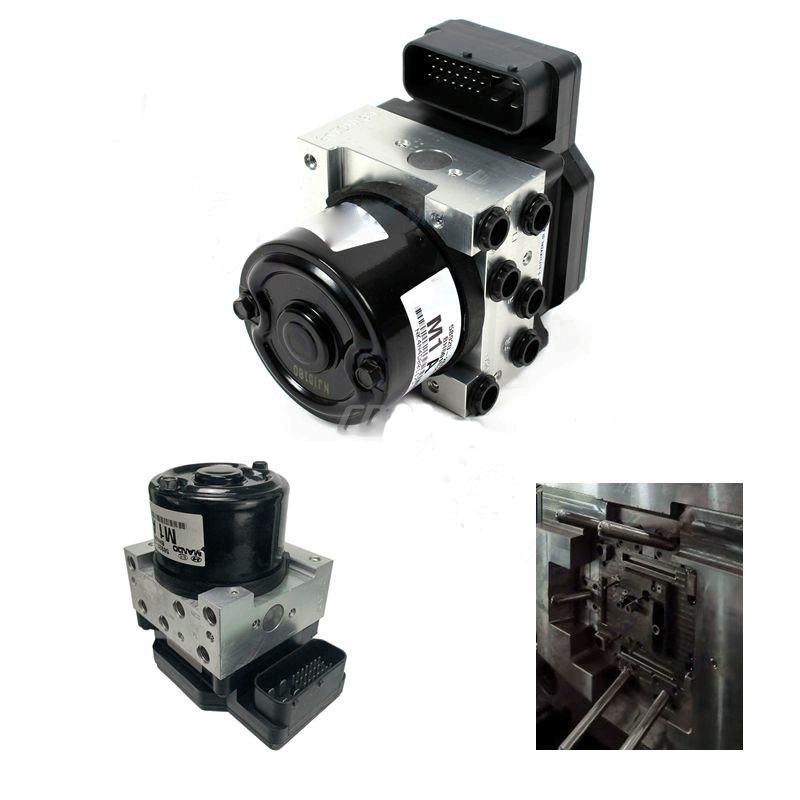

Автомобильная тормозная система ABS

Автомобильная тормозная система ABS -

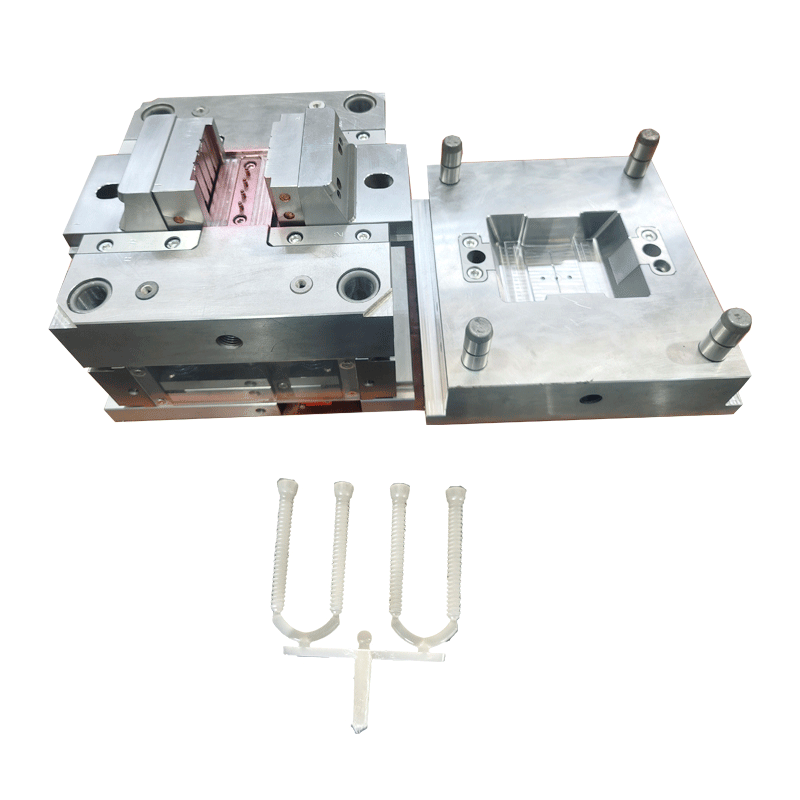

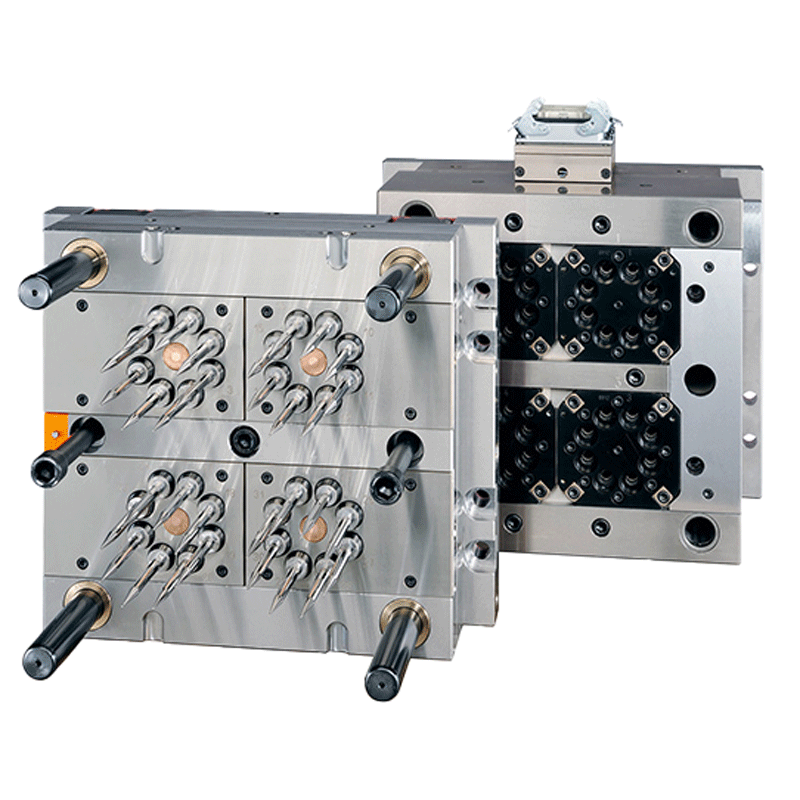

Наконечники пипеток

Наконечники пипеток -

Звуковая и световая пожарная сигнализация

Звуковая и световая пожарная сигнализация -

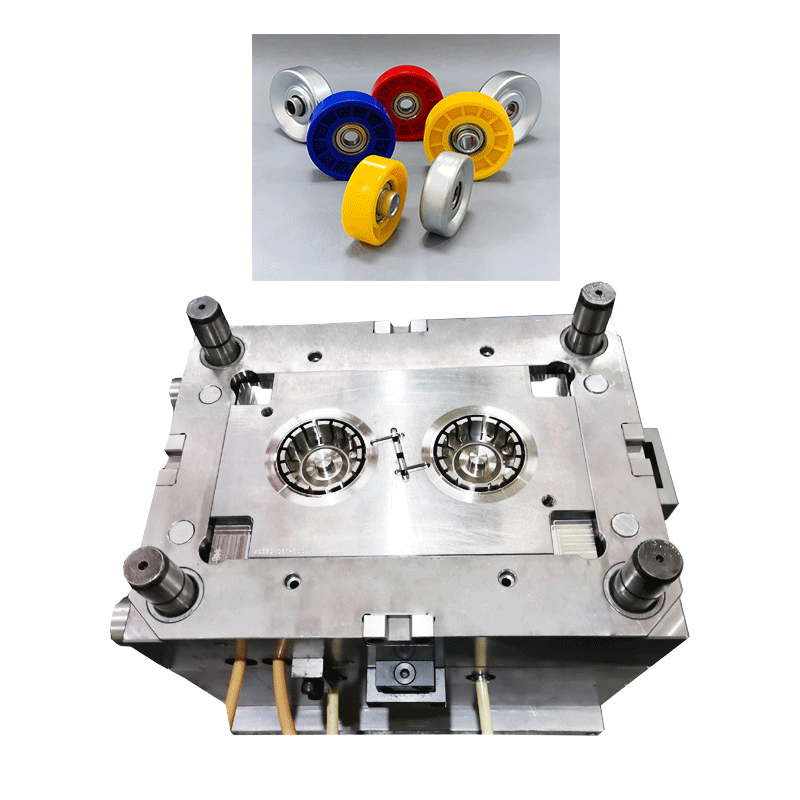

Детали роликов двигателя промышленного конвейера

Детали роликов двигателя промышленного конвейера -

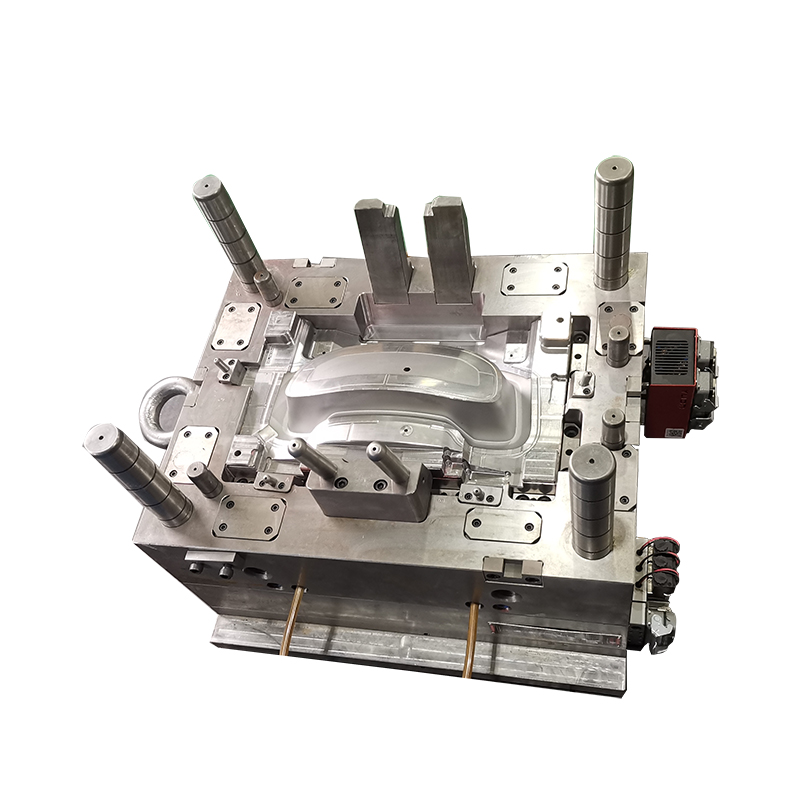

Маска приборной панели автомобиля

Маска приборной панели автомобиля -

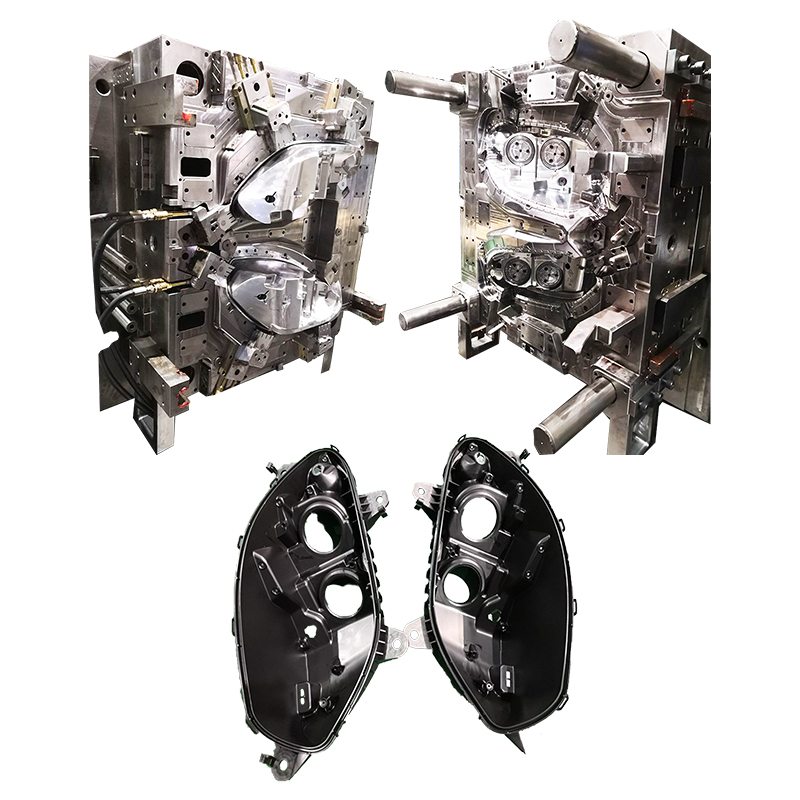

Корпус автомобильной фары

Корпус автомобильной фары -

Корпус автомобильного угольного канистры

Корпус автомобильного угольного канистры -

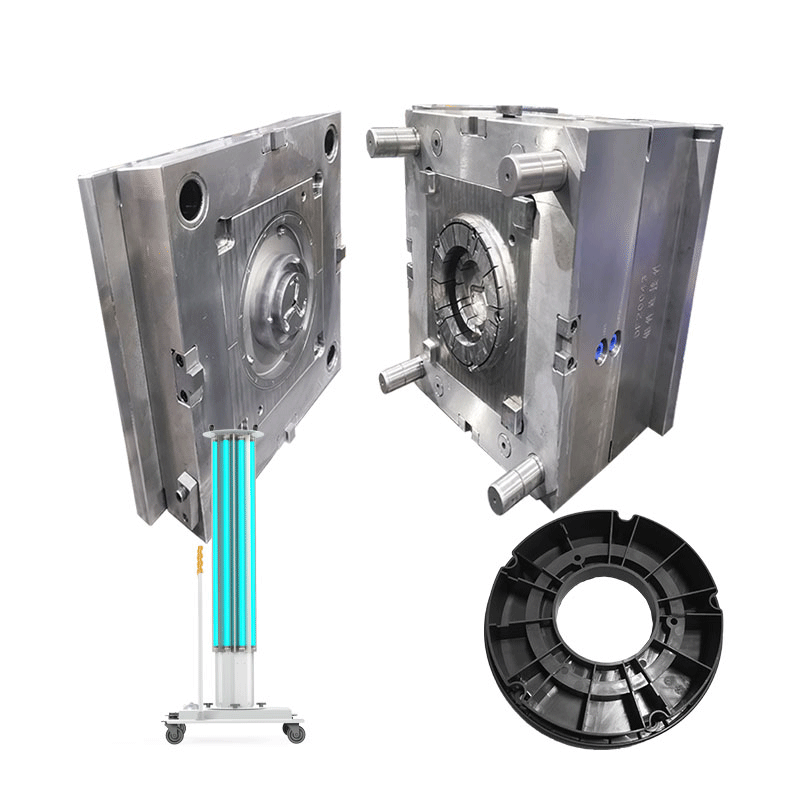

Форма для дезинфекции ультрафиолетовым светом

Форма для дезинфекции ультрафиолетовым светом -

Пластиковая шестерня

Пластиковая шестерня -

Подголовник автокресла часть

Подголовник автокресла часть

Связанный поиск

Связанный поиск- Заводы по производству пресс-форм для литья под давлением для медицинского оборудования в Китае

- Оптовые поставщики ремонт штампов

- Корпуса панелей управления

- Поставщики пресс-форм для литья под давлением для покупки

- Китайский производитель деталей с ЧПУ

- Оптовые поставщики двухцветных пресс-форм для литья под давлением

- изготовление пресс формы для литья алюминия

- Заводы по производству пресс-форм для литья под давлением

- Поставщики Обработка проволокой с медленной подачей

- Обработка проволокой с медленным шаганием