-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Оптовая обработка деталей автоматизированного оборудования с ЧПУ

Все часто говорят об автоматизации, о цифровизации. Но, знаете, часто упускают из виду самое главное – оптовую обработку деталей автоматизированного оборудования с ЧПУ. Многие ориентируются на новейшие станки, на самые современные системы управления, забывая, что эффективная работа целого производства – это сложный комплекс взаимосвязанных процессов, где оптимизация обработки деталей играет критически важную роль. Недостаточно просто купить дорогой станок; нужно продумать весь цикл – от поступления заготовки до отгрузки готовой продукции, учитывать особенности материалов, допустимые отклонения, объемы производства. Это, скорее, искусство, чем просто техническое задание.

Проблемы, возникающие в оптовой обработке деталей ЧПУ

Первая проблема, с которой часто сталкиваешься – это несоответствие ожидаемых результатов фактическим. Все потому, что проектирование и расчет режимов резания, особенно для новых деталей или нестандартных материалов, зачастую основывается на теоретических данных. В реальности, факторы, такие как износ инструмента, влажность окружающей среды, небольшие отклонения в геометрии заготовки, могут существенно повлиять на качество поверхности, точность размеров и даже на долговечность режущего инструмента. Мы в ООО Тяньцзинь Синьсян Технология постоянно сталкиваемся с подобными ситуациями. На днях, например, работали с детали из высокопрочной стали, и несмотря на идеально рассчитанные параметры резания, получили повышенный износ резца. Пришлось проводить глубокую диагностику процесса, анализировать различные факторы и в итоге внести корректировки в режимы резания, а также изменить систему охлаждения.

Вторая, не менее важная проблема – это управление качеством. В оптовой обработке деталей, где объемы производства огромные, контроль качества на каждом этапе становится критически важным. Просто случайные проверки в конце партии не помогут выявить дефекты на ранних стадиях, когда их исправление обходится значительно дешевле. Нужна система контроля, включающая в себя не только визуальный осмотр, но и использование современных измерительных инструментов, таких как координатно-измерительные машины (КИМ), профилометры, оптические системы контроля. И конечно же, необходимо формировать базу данных о выявленных дефектах, чтобы выявлять закономерности и предотвращать их повторение в будущем. Это долгосрочная инвестиция, но без нее невозможно говорить о стабильном качестве продукции.

Оптимизация технологических процессов

Что можно сделать для оптимизации? Начнем с анализа используемого оборудования. Важно понимать, насколько эффективно используется каждый станок, какие режимы резания оптимальны для каждого типа детали, какой износ инструмента. Регулярная диагностика оборудования, своевременная замена изношенных деталей, использование современных систем автоматического управления – все это может существенно повысить производительность и снизить затраты. Мы часто рекомендуем нашим клиентам проводить аудит производственных процессов, чтобы выявить узкие места и предложить решения по их устранению. Это может быть оптимизация последовательности обработки деталей, внедрение новых инструментов или изменение параметров резания.

Следующий шаг – это оптимизация логистики. Подача заготовок к станкам, перемещение деталей между операциями, хранение готовой продукции – все это может занимать значительное время и увеличивать затраты. Оптимизация логистических потоков, использование конвейерных систем, внедрение систем управления складом – все это может значительно повысить эффективность производства. Не стоит недооценивать важность правильной организации рабочего места. Удобная планировка цеха, эффективное использование пространства, наличие достаточного количества рабочих мест – все это способствует повышению производительности труда и снижению риска возникновения ошибок. Например, мы разрабатывали систему организации рабочего пространства для клиента, занимающегося обработкой крупных деталей, и после внедрения изменений удалось сократить время перемещения деталей на 20%.

Использование CAM-систем для оптимизации обработки деталей

CAM-системы – это мощный инструмент для автоматизации и оптимизации процесса программирования станков с ЧПУ. Они позволяют не только создавать управляющие программы, но и оптимизировать режимы резания, выбирать оптимальные траектории движения инструмента, прогнозировать время обработки. Современные CAM-системы также способны автоматически генерировать технологические карты, содержащие информацию о последовательности операций, используемом инструменте, режимах резания. Это позволяет значительно сократить время программирования и повысить точность обработки.

Решения для контроля качества в оптовой обработке деталей ЧПУ

Как уже упоминалось, контроль качества – это неотъемлемая часть оптовой обработки деталей. Помимо визуального осмотра, необходимо использовать современные измерительные инструменты, такие как координатно-измерительные машины (КИМ), профилометры, оптические системы контроля. Для больших объемов производства, автоматизированные системы контроля качества, интегрированные в производственный процесс, могут быть наиболее эффективным решением. Такие системы позволяют автоматически проверять размеры деталей, выявлять дефекты и выдавать отчеты. ООО Тяньцзинь Синьсян Технология специализируется на интеграции систем контроля качества в производственные процессы.

Пример из практики

Недавно мы работали с производителем медицинского оборудования, который испытывал серьезные трудности с качеством обработки деталей сложной формы. Детали часто не соответствовали требованиям по точности размеров, а на поверхности были обнаружены царапины и другие дефекты. После проведения анализа производственного процесса мы выявили несколько проблем: неоптимальные режимы резания, износ резцов, недостаточное качество смазочно-охлаждающей жидкости. Мы предложили клиенту комплексное решение, включающее в себя оптимизацию режимов резания, замену изношенных резцов, внедрение системы фильтрации и рециркуляции СОЖ, а также установку оптической системы контроля качества. В результате, качество продукции значительно улучшилось, а процент брака снизился на 80%. Это был достаточно сложный проект, требующий тесного сотрудничества с клиентом, но результат оправдал все затраты.

Важно понимать, что оптовая обработка деталей автоматизированного оборудования с ЧПУ – это не просто производство, это комплексная система, требующая постоянного контроля и оптимизации. Использование современных технологий, внедрение новых методов управления качеством, повышение квалификации персонала – все это необходимо для достижения высокой эффективности и конкурентоспособности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Умная камера

Умная камера -

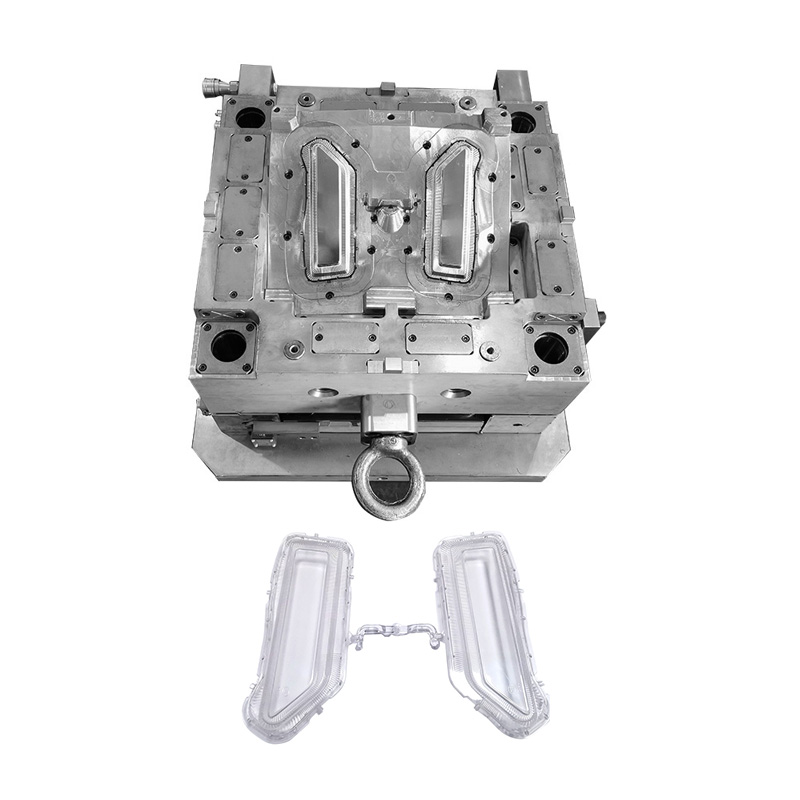

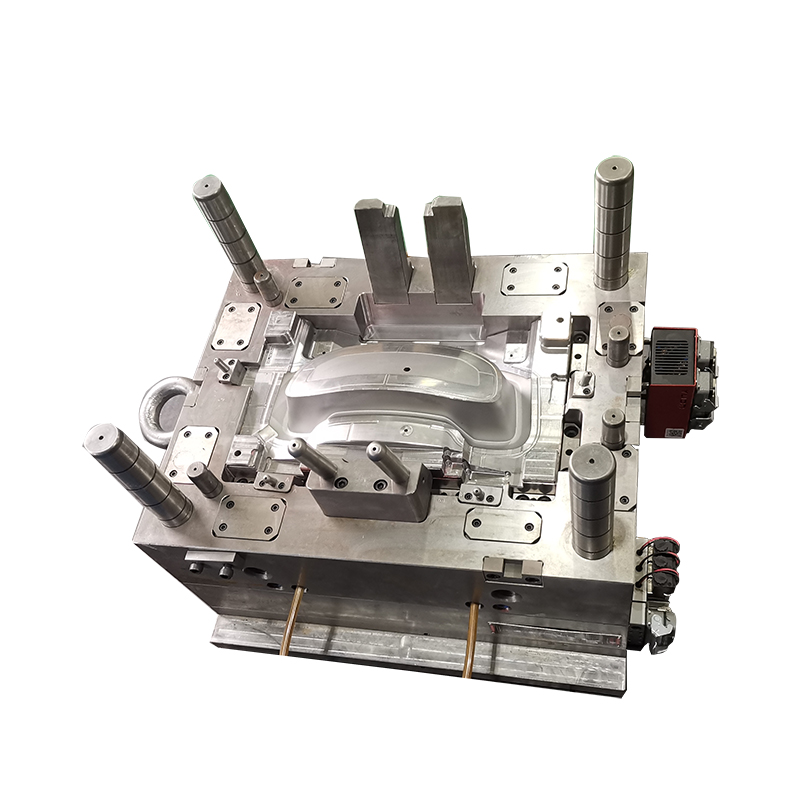

Маска приборной панели автомобиля

Маска приборной панели автомобиля -

Пластиковая часть электрического переключателя

Пластиковая часть электрического переключателя -

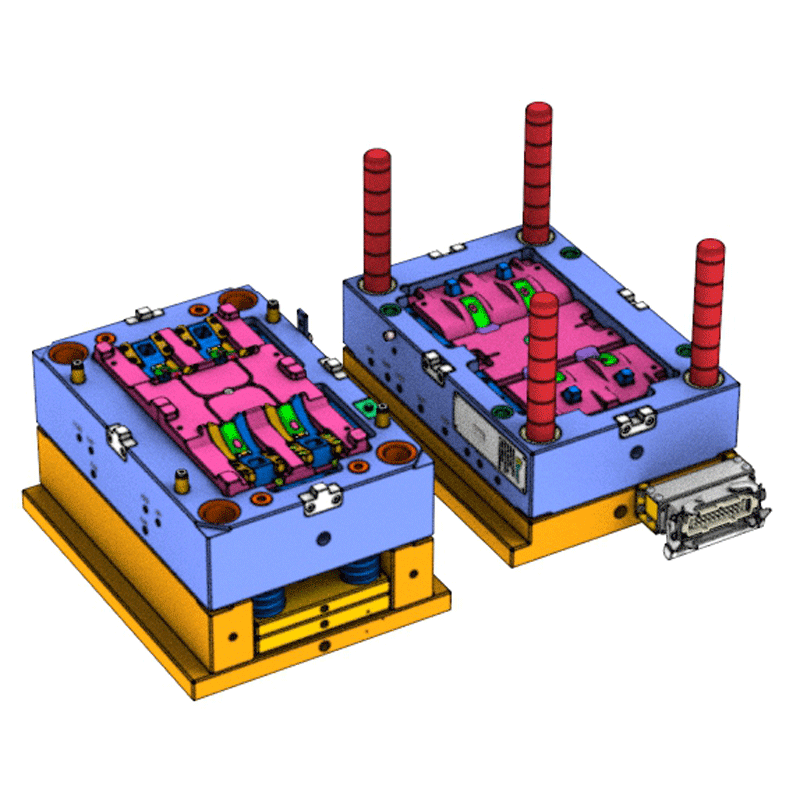

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники -

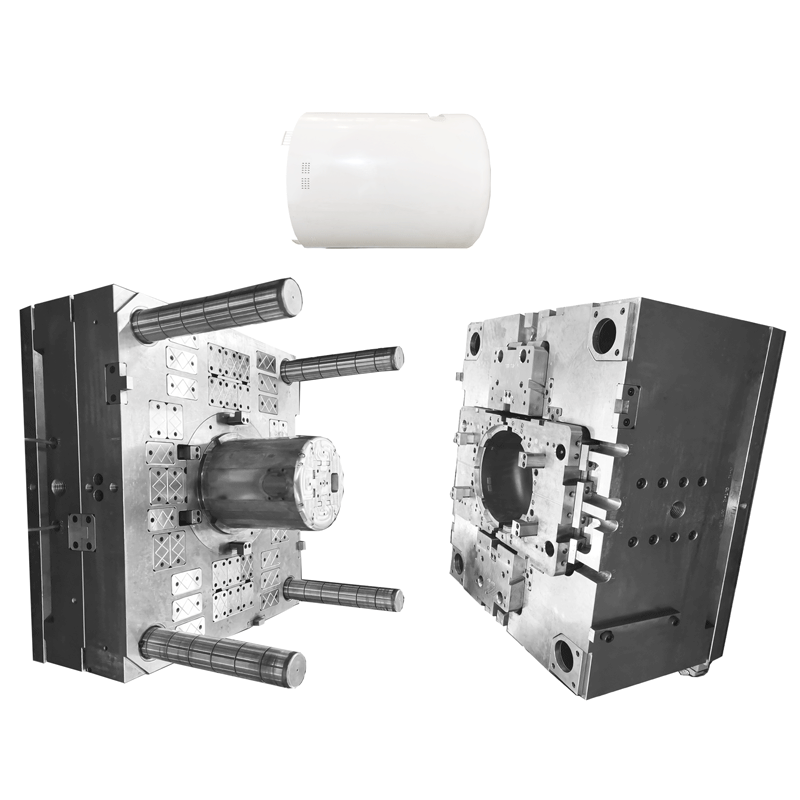

Очиститель воздуха

Очиститель воздуха -

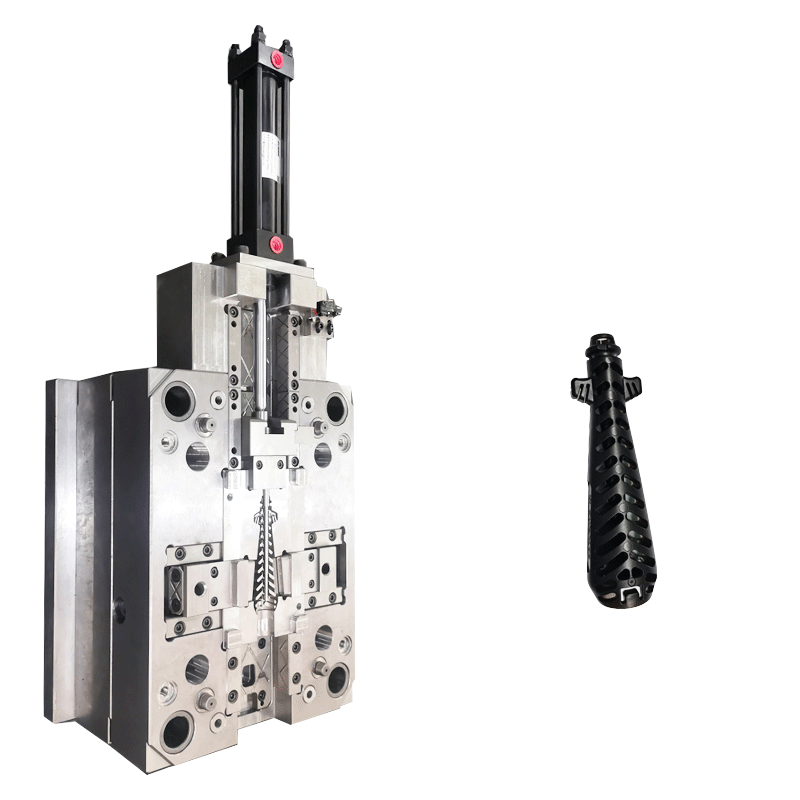

Полный шовный анкер KYBE (ручка)

Полный шовный анкер KYBE (ручка) -

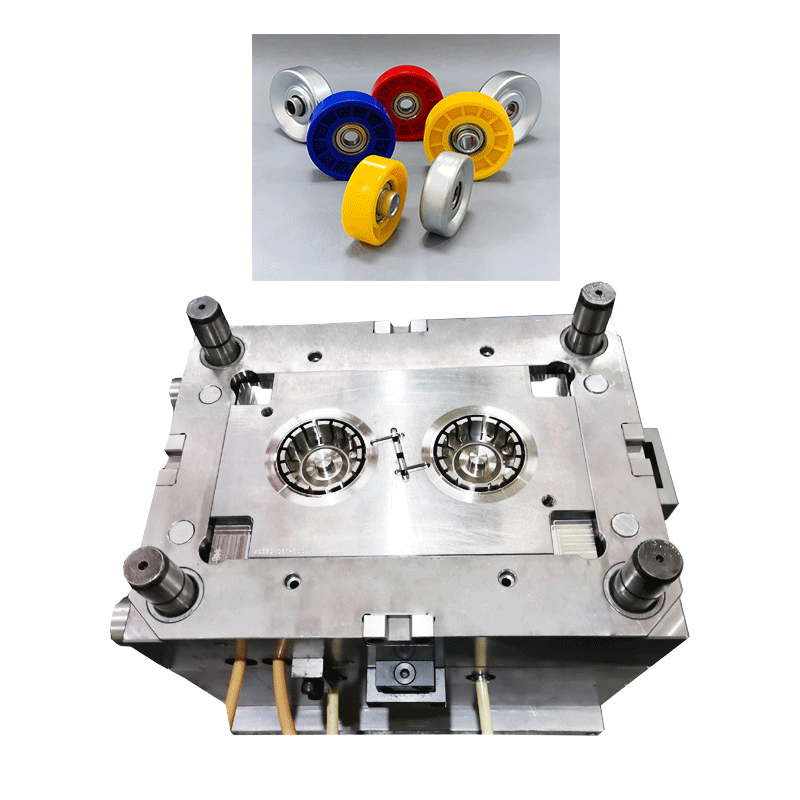

Пластиковая шестерня

Пластиковая шестерня -

Корпус автомобильного угольного канистры

Корпус автомобильного угольного канистры -

Пластиковая катушка

Пластиковая катушка -

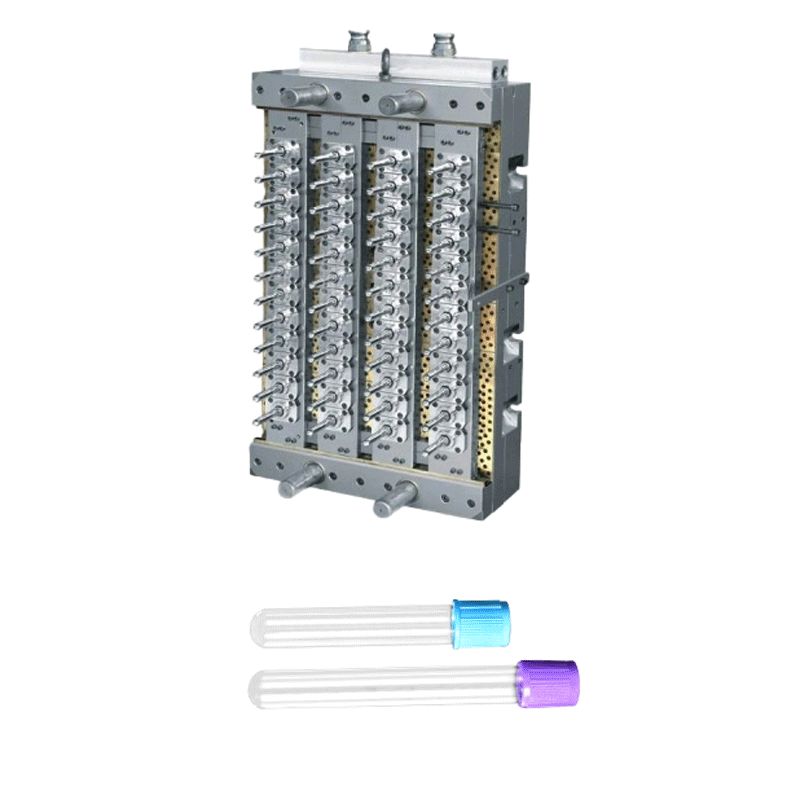

Пластиковая пробирка для сбора крови

Пластиковая пробирка для сбора крови -

Автомобильная вентиляционная насадка

Автомобильная вентиляционная насадка -

Звуковая и световая пожарная сигнализация

Звуковая и световая пожарная сигнализация

Связанный поиск

Связанный поиск- Оптовые производители пластиковых шестерен

- Корпуса для модулей сенсорных дисплеев оптом

- Автомобильные пресс-формы в Китае

- Поставщики дизайна пресс-форм для литья под давлением

- Корпуса для электроинструментов из Китая

- Завод прецизионной токарной обработки с ЧПУ

- пресс форма для литья пластика под давлением

- Запчасти для пресс-форм для литья под давлением оптом

- Металлические формы для литья под давлением в Китае

- Оптовые стандартные заводы по производству деталей с ЧПУ