-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Оптовая обработка деталей авиационной техники с ЧПУ

Оптовая обработка деталей авиационной техники с ЧПУ – это не просто модное направление, это критически важный элемент современной авиационной промышленности. Часто, при обсуждении этой темы, попадаются упрощения, например, представление о стандартизированных процессах и предсказуемых результатах. На деле, всё гораздо сложнее. Речь идет о высочайшей точности, материалах, которые подвергаются экстремальным нагрузкам, и строжайших требованиях к контролю качества. В моей практике, особенно при работе с некоторыми сплавами титана и никеля, реальность часто расходилась с первоначальными ожиданиями. Это не то, что можно просто запрограммировать и 'выбросить на конвейер'.

Сложность выбора материалов и их обработки

Первый и, пожалуй, самый важный аспект – это выбор материала. Авиационные детали часто изготавливаются из специальных сплавов – титановых, никелевых, алюминиевых, и даже композитных материалов. Каждый из них требует своего подхода к обработке. Например, титановые сплавы notoriously сложны в обработке на станках с ЧПУ. Они обладают высокой твердостью, низкой пластичностью и склонностью к образованию трещин. Поэтому, необходимо тщательно подбирать режущий инструмент, режимы резания и системы охлаждения. Неправильно подобранный инструмент может привести к преждевременному износу, снижению точности и даже повреждению детали. Мы однажды столкнулись с проблемой при обработке детали из сплава Ti-6Al-4V. Неправильно подобранная твердосплавная концевая фреза быстро износилась, и качество поверхности ухудшилось. Пришлось пересмотреть параметры обработки и использовать другой тип инструмента. Это был довольно дорогостоящий урок.

Кроме того, нельзя забывать о влиянии температуры и вибраций на процесс обработки. При обработке больших и сложных деталей необходимо учитывать тепловыделение и использовать эффективные системы отвода тепла. Вибрации также могут негативно влиять на точность обработки, особенно при работе с хрупкими материалами. Часто мы используем специализированные системы демпфирования вибраций на наших станках, особенно при обработке деталей из композитных материалов, где это критически важно.

Особенности работы с композитными материалами

Композитные материалы, такие как углеродное волокно и стекловолокно, становятся все более популярными в авиационной промышленности, благодаря их легкости и высокой прочности. Однако, их обработка на станках с ЧПУ представляет собой серьезную задачу. При обработке композитов необходимо учитывать их анизотропность (зависимость свойств от направления) и склонность к расслоению. Неправильные параметры обработки могут привести к повреждению структуры материала и снижению его прочности. Для работы с композитами используют специальные инструменты и режимы резания, а также более низкие скорости резания. Мы в ООО Тяньцзинь Синьсян Технология накопили значительный опыт в обработке композитных материалов, используя специализированные фрезы и режимы резания, адаптированные под конкретные типы композитов.

Контроль качества на всех этапах производства

Качество – это абсолютный приоритет в оптовой обработке деталей авиационной техники с ЧПУ. Любая ошибка может привести к серьезным последствиям. Поэтому, контроль качества осуществляется на всех этапах производства – от входного контроля материалов до финальной проверки готовых деталей. Используются различные методы контроля – визуальный осмотр, измерение координат, профилометрия, контроль структуры материала. Часто требуется использование высокоточных координатно-измерительных машин (КИМ) и оптических систем контроля. Мы применяем современное оборудование для контроля качества, включая лазерные системы измерения, что позволяет нам выявлять даже самые незначительные отклонения от заданных параметров. Очень часто, на этапе предварительного контроля, мы выявляем потенциальные проблемы, которые могут возникнуть в процессе обработки, что позволяет нам предотвратить серьезные ошибки.

Важным аспектом контроля качества является также соблюдение нормативных требований и стандартов, таких как ARP4754A и AS9100. Необходимо обеспечить полную прослеживаемость деталей и материалов, чтобы в случае возникновения проблем можно было быстро определить причину и принять меры. Мы регулярно проходим аудиты по стандартам качества, чтобы подтвердить соответствие нашей продукции требованиям авиационной промышленности.

Современное оборудование и программное обеспечение

Для качественной **оптовой обработки деталей авиационной техники с ЧПУ** необходимо использовать современное оборудование и программное обеспечение. Это включает в себя высокоточные станки с ЧПУ, системы управления станками, программное обеспечение для проектирования и обработки, а также системы контроля качества. Мы используем станки с ЧПУ от ведущих мировых производителей, таких как DMG Mori и Mazak, которые отличаются высокой точностью, скоростью и надежностью. Также, мы используем современное программное обеспечение для CAM (Computer-Aided Manufacturing), которое позволяет нам оптимизировать траектории резания и сократить время обработки. Постоянно инвестируем в обновление оборудования и программного обеспечения, чтобы оставаться в числе лидеров отрасли. Например, недавно приобрели новый 5-осевой фрезерный станок, который позволяет нам обрабатывать детали сложной формы с высокой точностью.

Кроме того, мы активно используем системы автоматизированного управления производством (MES), которые позволяют нам отслеживать ход производства, контролировать запасы материалов и оптимизировать использование ресурсов. Это помогает нам повысить эффективность производства и снизить затраты. Система MES позволяет нам не только контролировать производственный процесс, но и прогнозировать возможные проблемы и принимать превентивные меры.

Ошибки и трудности в работе

Несмотря на все наши усилия, в работе с оптовой обработкой деталей авиационной техники с ЧПУ неизбежно возникают ошибки и трудности. Одна из распространенных проблем – это ошибки в программном обеспечении CAM. Неправильно созданная программа может привести к повреждению детали или снижению ее точности. Чтобы избежать этих ошибок, мы используем системы проверки программного обеспечения и привлекаем опытных программистов. Еще одна проблема – это неправильный выбор режимов резания. Неправильные режимы резания могут привести к преждевременному износу инструмента и снижению качества поверхности. Мы используем системы оптимизации режимов резания, которые позволяют нам автоматически подбирать оптимальные параметры обработки.

Например, в прошлом году у нас была партия деталей, которые требовали высокой точности обработки. При использовании стандартных программных настроек CAM, мы получили отклонения от заданных размеров. Оказалось, что программа не учитывала особенности материала и геометрии детали. Пришлось перепрограммировать станок, используя специализированное ПО и тщательно настроив параметры резания. Это заняло много времени и ресурсов, но в конечном итоге мы смогли получить детали, соответствующие требованиям заказчика.

Будущее оптовой обработки деталей авиационной техники с ЧПУ

Мы видим будущее оптовой обработки деталей авиационной техники с ЧПУ в развитии технологий аддитивного производства (3D-печати) и искусственного интеллекта. 3D-печать позволяет нам создавать сложные детали, которые невозможно изготовить традиционными методами. Искусственный интеллект позволяет нам оптимизировать процессы обработки, контролировать качество и прогнозировать возможные проблемы. Мы сейчас активно изучаем возможности использования 3D-печати для изготовления прототипов и небольших партий деталей. Также, мы планируем внедрять системы машинного обучения для анализа данных о процессах обработки и выявления оптимальных параметров.

Важным направлением развития является также автоматизация и роботизация производства. Автоматизированные системы позволяют нам сократить время обработки и снизить затраты. Роботы могут выполнять монотонные и опасные операции, освобождая персонал для выполнения более сложных задач. Мы рассматриваем возможность внедрения роботизированных систем для транспортировки деталей и загрузки/выгрузки станков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

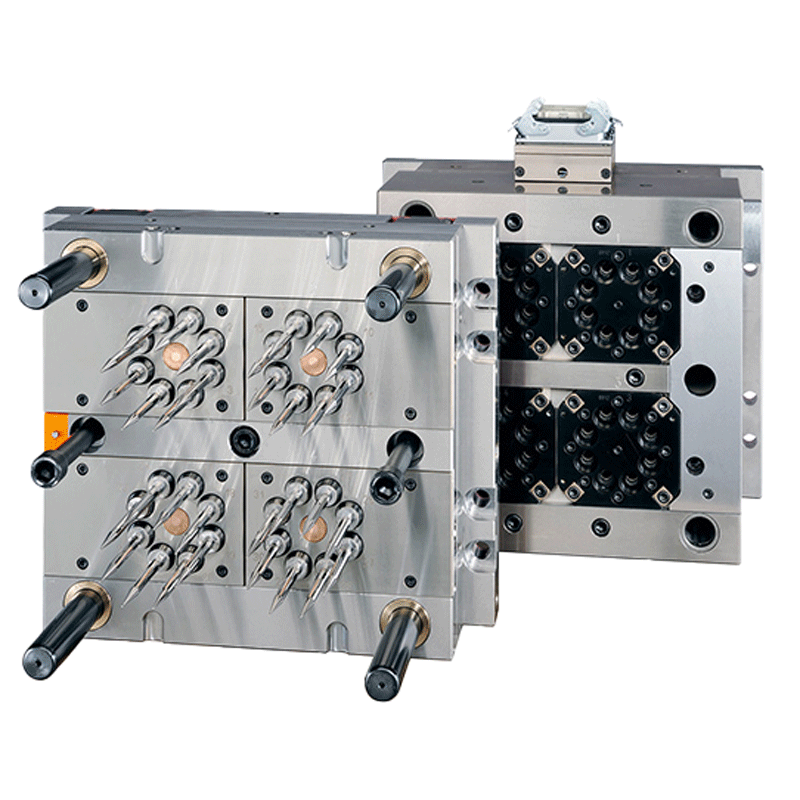

Наконечники пипеток

Наконечники пипеток -

Декоративная полоса на решетку радиатора автомобиля

Декоративная полоса на решетку радиатора автомобиля -

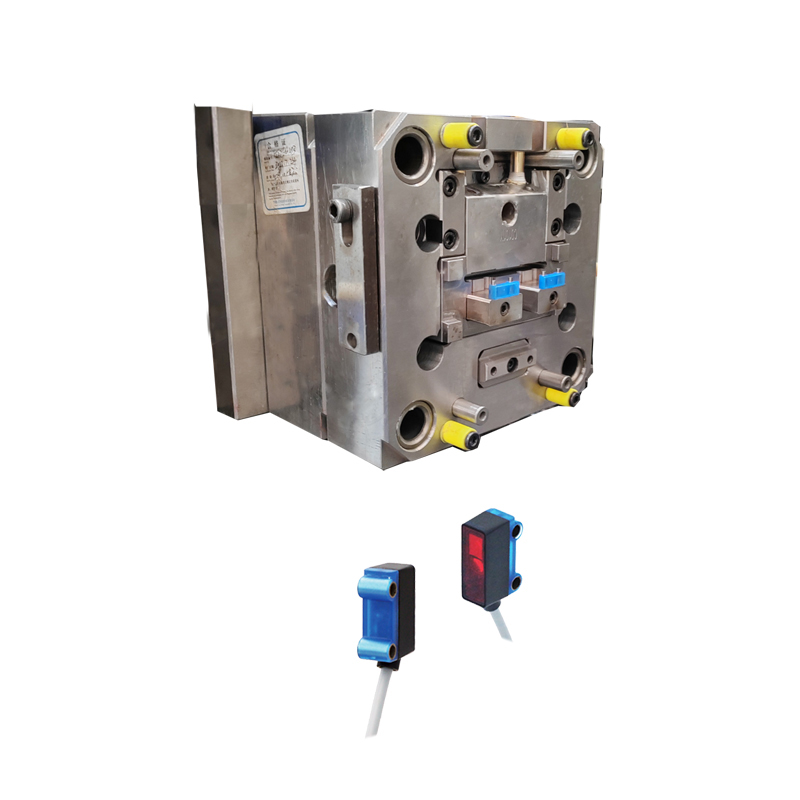

Промышленные датчики

Промышленные датчики -

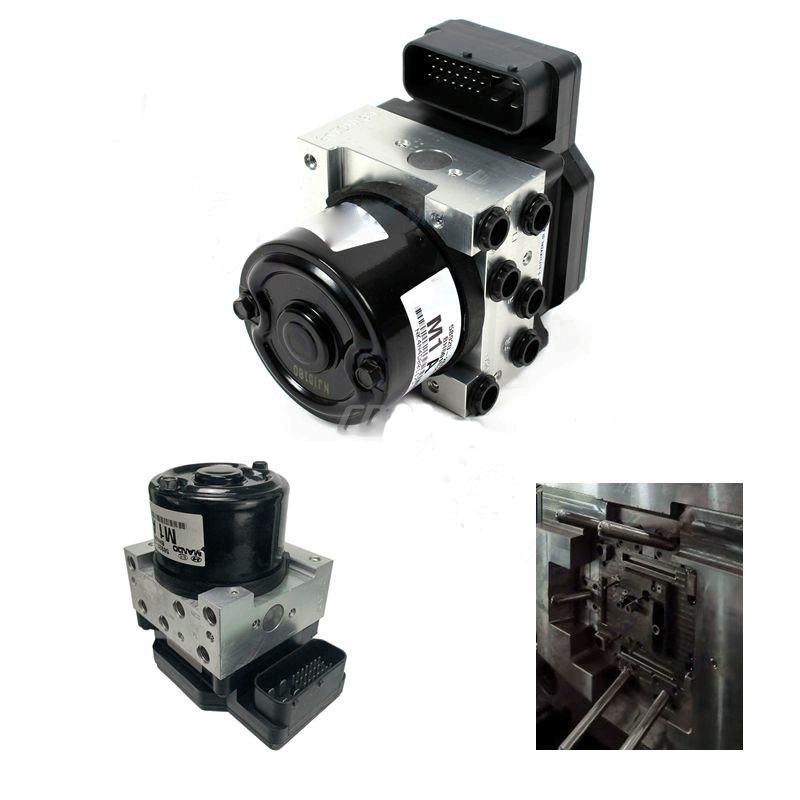

Автомобильная тормозная система ABS

Автомобильная тормозная система ABS -

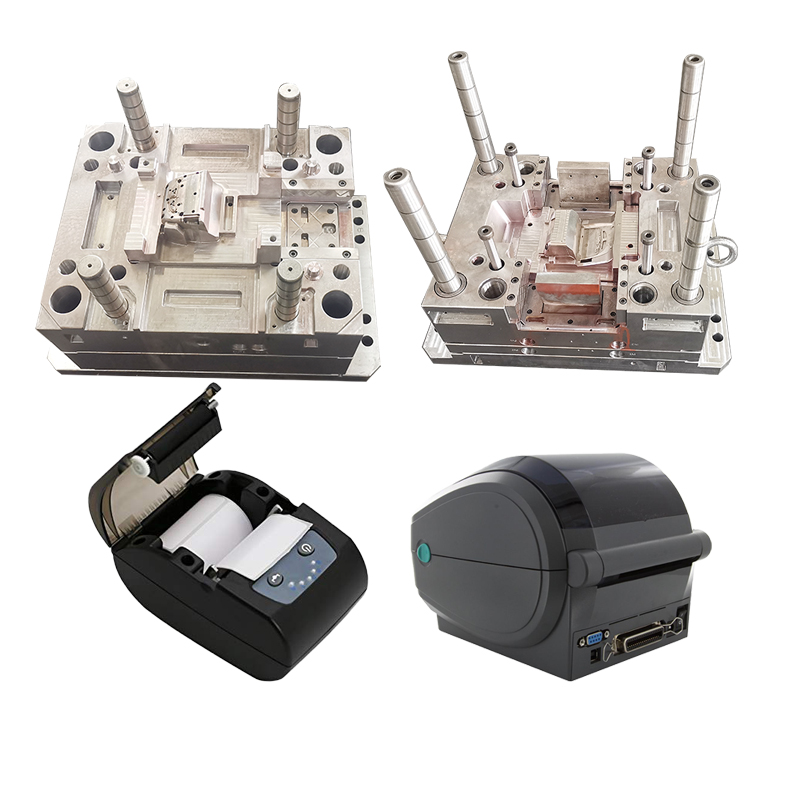

Принтер этикеток

Принтер этикеток -

Пластиковая медицинская центрифужная пробирка

Пластиковая медицинская центрифужная пробирка -

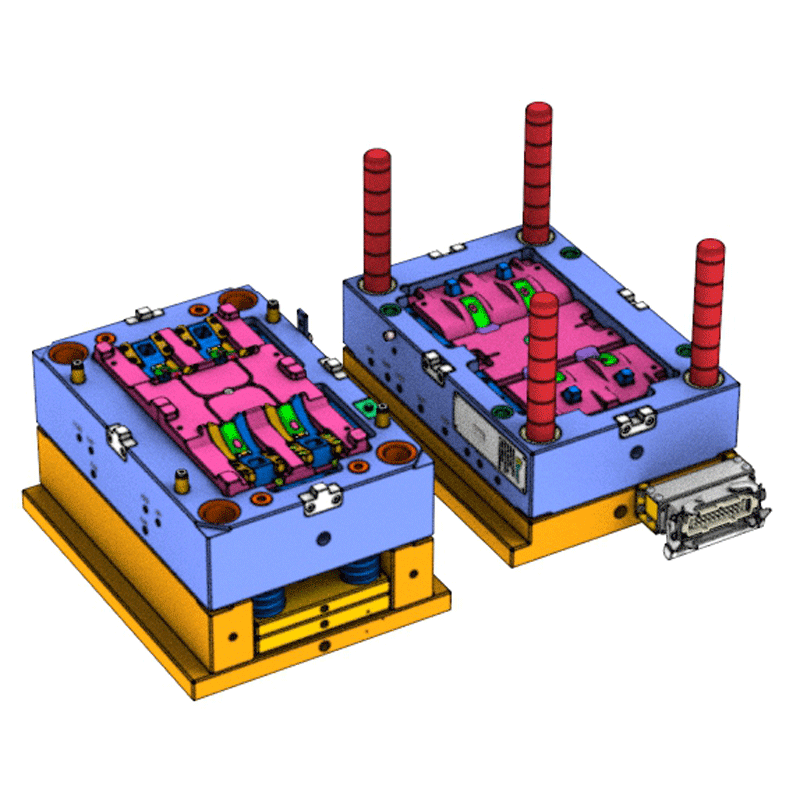

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники -

Ручка для медицинского косметического инструмента

Ручка для медицинского косметического инструмента -

База для смарт-часов

База для смарт-часов -

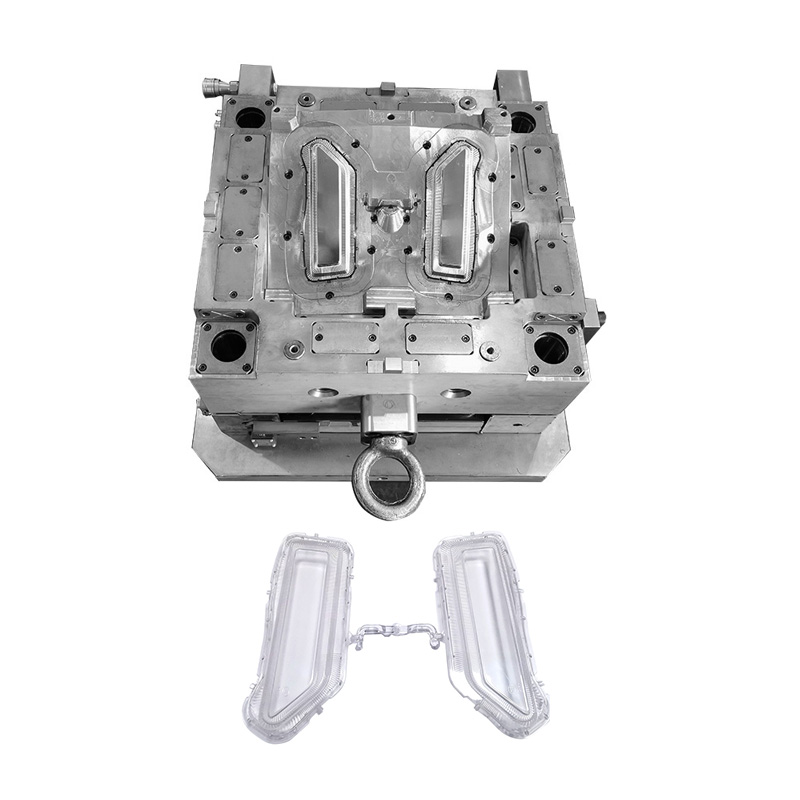

Крышка автомобильного фонаря

Крышка автомобильного фонаря -

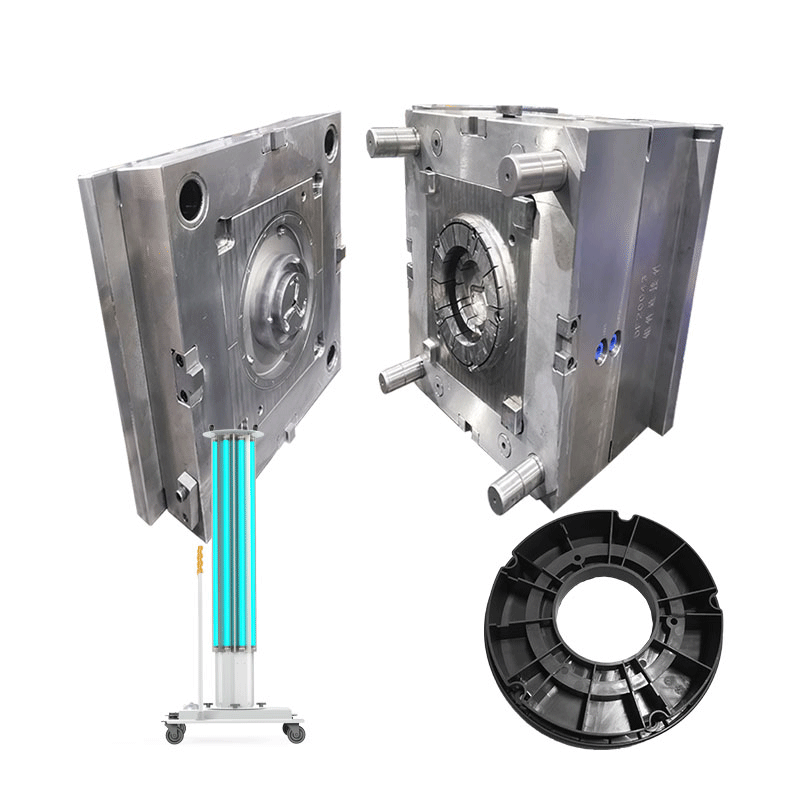

Форма для дезинфекции ультрафиолетовым светом

Форма для дезинфекции ультрафиолетовым светом -

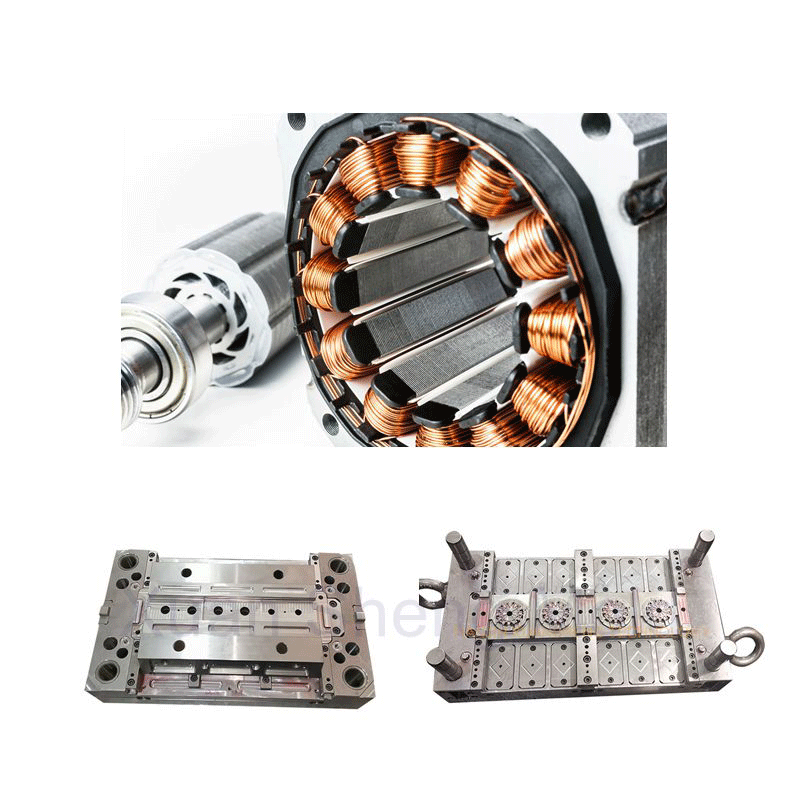

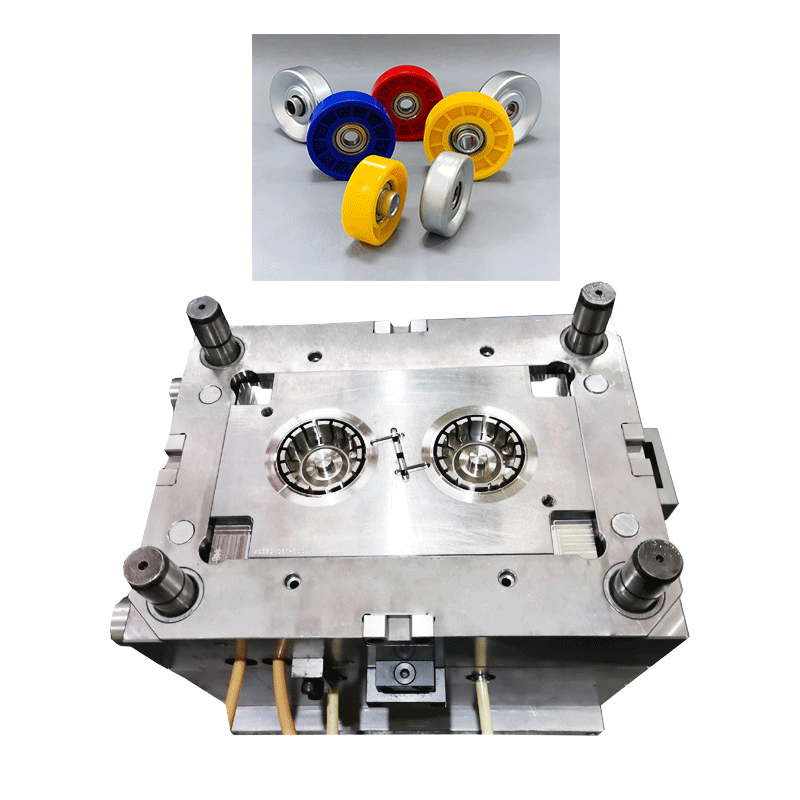

Детали роликов двигателя промышленного конвейера

Детали роликов двигателя промышленного конвейера

Связанный поиск

Связанный поиск- Китайский производитель корпусов для счетчиков

- Оптовые профессиональные заводы пресс-форм

- Производители пресс-форм для автомобильной промышленности

- Китай закрытая форма литья под давлением заводы

- Оптовые поставщики литых под давлением деталей на заказ

- Оптовые заводы по обработке деталей с ЧПУ

- Поставщики профессионального производства пресс-форм

- Китайские заводы которые покупают литьевые формы для литья под давлением

- закрытая пресс форма

- Установки с ЧПУ для обработки деталей средств автоматизации