-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

конструирование литьевых форм

В этой статье вы найдете исчерпывающее руководство по конструированию литьевых форм. Мы подробно рассмотрим все этапы проектирования и изготовления форм для литья под давлением, начиная от выбора материалов и заканчивая оптимизацией конструкции для повышения эффективности производства. Вы узнаете о современных методах проектирования, программном обеспечении, передовых технологиях, а также получите практические советы и рекомендации от опытных специалистов. Мы поделимся полезными ресурсами и примерами, которые помогут вам улучшить свои навыки и добиться успеха в области конструирования литьевых форм.

Что такое конструирование литьевых форм?

Конструирование литьевых форм – это сложный процесс, включающий проектирование и изготовление инструментов (форм), используемых для производства изделий из термопластичных материалов методом литья под давлением. Этот процесс включает в себя множество этапов, начиная от анализа требований к изделию и выбора материалов, и заканчивая финальной обработкой и испытанием формы. От качества конструкции формы напрямую зависит качество и производительность литья.

Этапы конструирования литьевых форм

Процесс конструирования литьевых форм включает в себя следующие ключевые этапы:

1. Анализ требований и проектирование изделия

На этом этапе определяются требования к конечному изделию: его размеры, материалы, точность, внешний вид. Также необходимо учитывать условия эксплуатации изделия и требования к его прочности. Этот этап включает:

- Анализ чертежей изделия и 3D-модели.

- Определение оптимального материала для литья.

- Расчет усадки материала.

- Разработка дизайна изделия с учетом технологичности литья.

2. Выбор типа литьевой формы

Выбор типа формы зависит от сложности изделия, объема производства и используемого материала. Существуют различные типы форм, такие как:

- Двухплитные формы: Простые и экономичные формы для небольших объемов производства.

- Трехплитные формы: Используются для сложных изделий с различными плоскостями разъема.

- Горячеканальные формы: Обеспечивают высокую эффективность и сокращают отходы материала.

- Многогнездные формы: Позволяют производить несколько изделий за один цикл литья, что увеличивает производительность.

3. Проектирование формы

На этом этапе разрабатывается детальная конструкция формы. Важно учитывать следующие аспекты:

- Размещение литниковой системы: Для оптимального заполнения формы материалом.

- Размещение выталкивателей: Для извлечения изделия из формы.

- Система охлаждения: Для эффективного охлаждения формы и сокращения времени цикла литья.

- Система вентиляции: Для удаления воздуха из полости формы.

4. 3D-моделирование и симуляция литья

Используются современные программы, такие как Moldflow (автоматически определяет оптимальные параметры литья, выявляет потенциальные дефекты и помогает оптимизировать конструкцию формы), для 3D-моделирования формы и проведения симуляции литья. Это позволяет оптимизировать конструкцию и избежать проблем в процессе производства.

5. Изготовление формы

Изготовление формы осуществляется с использованием современного оборудования, такого как станки с ЧПУ (CNC), электроэрозионные станки (EDM). Этот этап включает:

- Обработку деталей формы с высокой точностью.

- Сборку формы.

- Шлифовку и полировку поверхности.

6. Испытание формы

После изготовления форма проходит испытания для проверки ее работоспособности. Производится литье тестовых изделий для оценки качества, точности размеров и выявления дефектов.

Программное обеспечение для конструирования литьевых форм

Существует широкий спектр программного обеспечения, используемого для проектирования форм:

- AutoCAD: Общая CAD-система для 2D и 3D моделирования.

- SolidWorks: Популярная CAD-система для 3D-моделирования и анализа.

- Creo Parametric: Комплексное решение для проектирования, анализа и производства.

- Moldflow: Программное обеспечение для симуляции литья под давлением.

- Moldex3D: Еще одно мощное программное обеспечение для симуляции литья.

Материалы для литьевых форм

Выбор материала для формы зависит от различных факторов, включая тип материала изделия, объем производства и требования к износостойкости. Основные материалы:

- Сталь: Наиболее распространенный материал для форм, обеспечивающий прочность и долговечность. Примеры: 1.2311, 1.2312, 1.2738, 1.2344 (для форм, работающих при высоких температурах).

- Алюминий: Используется для форм с низкой стоимостью и для быстрого производства прототипов.

- Бериллиевая медь: Обладает высокой теплопроводностью, что улучшает охлаждение формы.

Примеры успешных проектов

Рассмотрим несколько примеров успешного конструирования литьевых форм:

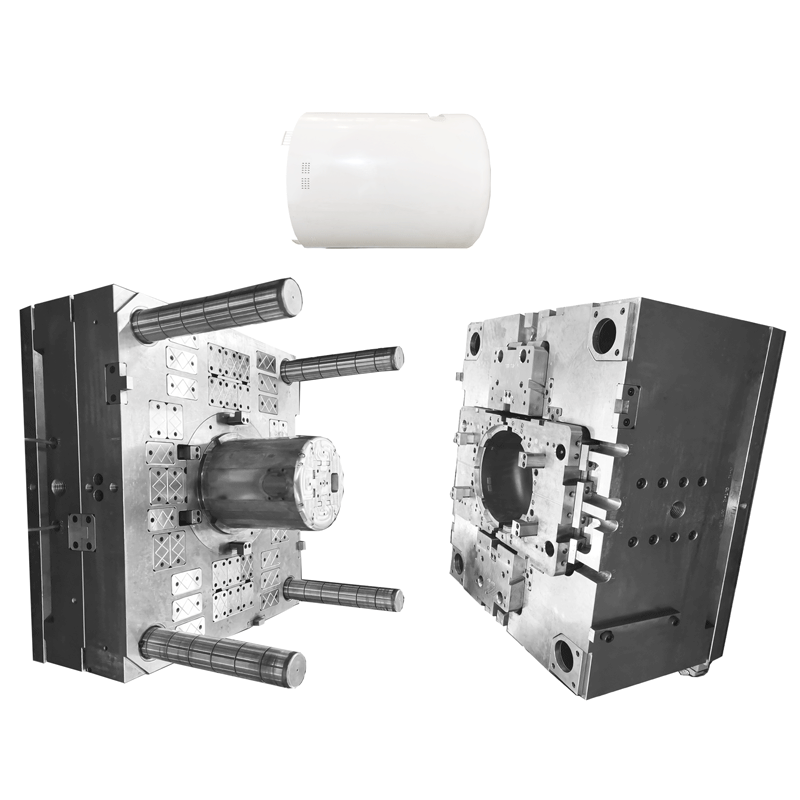

Пример 1: Корпус смартфона

Для производства корпуса смартфона требуется высокоточная форма, обеспечивающая отличное качество поверхности и точность размеров. Используются стали высокой прочности и современные методы обработки.

Пример 2: Автомобильные детали

Автомобильная промышленность использует литье под давлением для производства различных деталей, таких как бамперы, приборные панели и детали двигателя. Требования к формам – высокая производительность и долговечность.

Оптимизация конструкции формы для повышения эффективности

Для оптимизации конструкции формы необходимо учитывать следующие факторы:

- Оптимизация литниковой системы: Правильный выбор расположения и размера литников для равномерного заполнения формы.

- Эффективная система охлаждения: Использование каналов охлаждения для быстрого и равномерного охлаждения формы, что сокращает время цикла литья.

- Высококачественные материалы: Выбор материалов, обеспечивающих долговечность формы и высокое качество производимых изделий.

- Автоматизация процесса: Использование автоматизированных систем для извлечения изделий и очистки формы для повышения производительности.

Технологии, применяемые в конструировании литьевых форм

В области конструирования литьевых форм постоянно внедряются новые технологии:

- 3D-печать: Использование 3D-печати для быстрого прототипирования и изготовления сложных деталей формы.

- Обработка с ЧПУ: Точная и эффективная обработка деталей формы на станках с ЧПУ.

- Электроэрозионная обработка (EDM): Использование EDM для обработки сложных форм и деталей с высокой точностью.

- Горячеканальные системы: Применение горячеканальных систем для сокращения отходов материала и повышения производительности.

Заключение

Конструирование литьевых форм – это сложный, но важный процесс. Правильное проектирование и изготовление формы обеспечивают высокое качество и эффективность производства изделий методом литья под давлением. Внедрение современных технологий и программного обеспечения позволяет оптимизировать процесс и достичь высоких результатов. Для получения дополнительной информации и консультаций, вы можете обратиться к специалистам ООО Тяньцзинь Синьсян Технология.

| Параметр | Moldflow | Moldex3D |

|---|---|---|

| Точность предсказания | Высокая | Высокая |

| Поддерживаемые материалы | Большой список полимеров | Большой список полимеров |

| Сложность использования | Средняя | Средняя |

| Функциональность | Полный спектр анализов | Полный спектр анализов |

| Цена | Высокая | Высокая |

Источники:

- Автодеск. Официальный сайт [https://www.autodesk.com/](https://www.autodesk.com/) (Moldflow)

- Moldex3D. Официальный сайт [https://www.moldex3d.com/](https://www.moldex3d.com/)

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

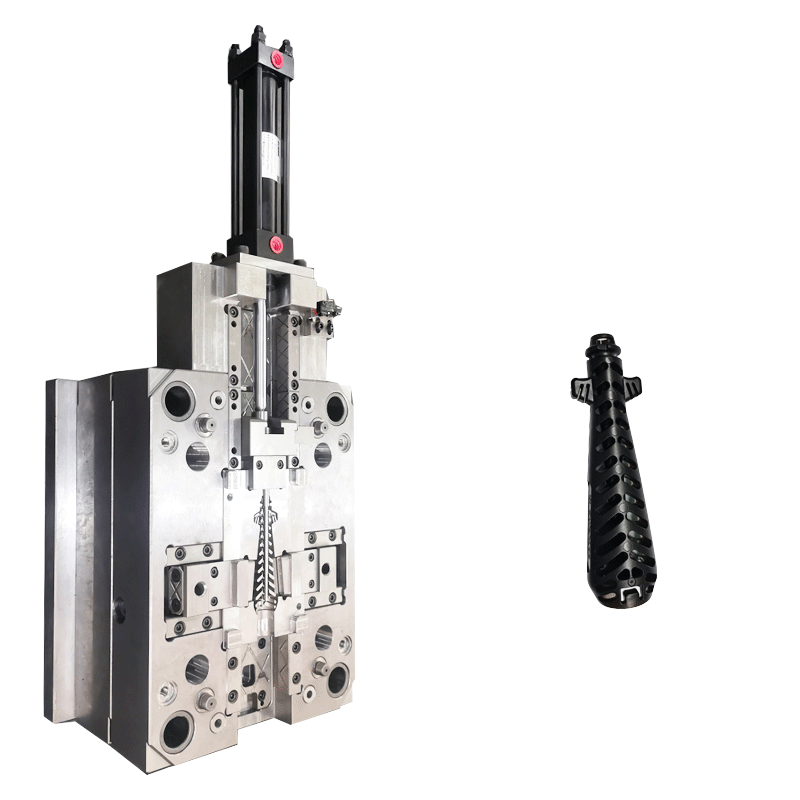

Полный шовный анкер KYBE (ручка)

Полный шовный анкер KYBE (ручка) -

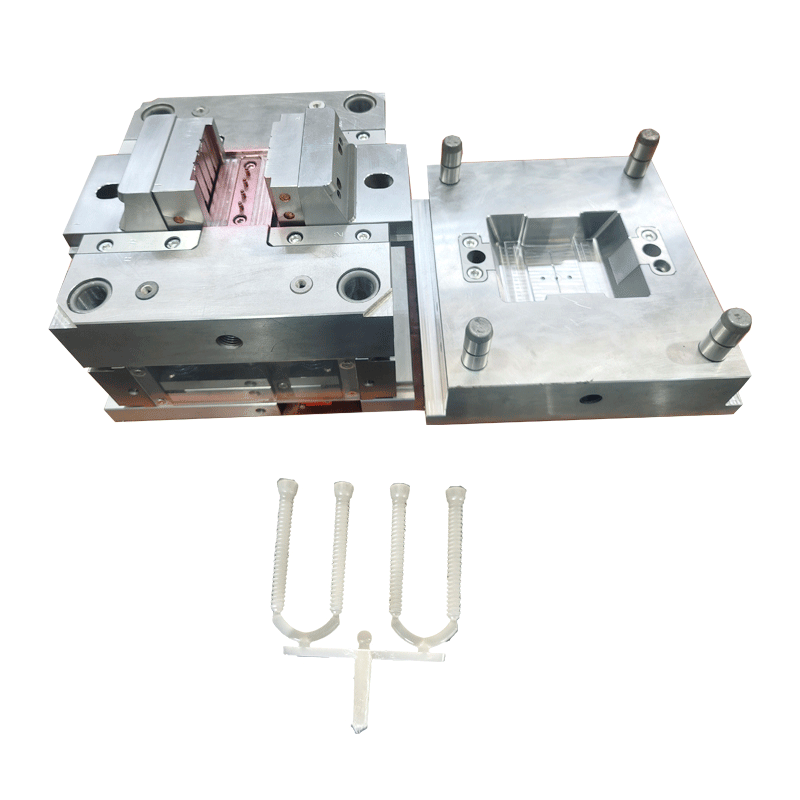

Костный винт PEEK

Костный винт PEEK -

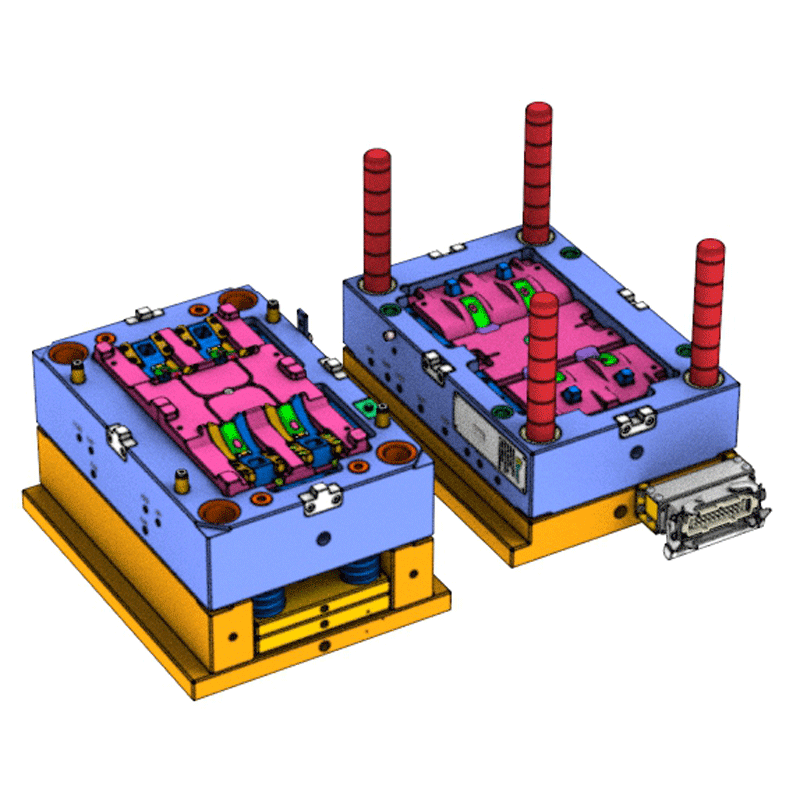

Пластиковая часть электрического переключателя

Пластиковая часть электрического переключателя -

Корпус очков виртуальной реальности

Корпус очков виртуальной реальности -

Маска приборной панели автомобиля

Маска приборной панели автомобиля -

База для смарт-часов

База для смарт-часов -

Пластиковая шестерня

Пластиковая шестерня -

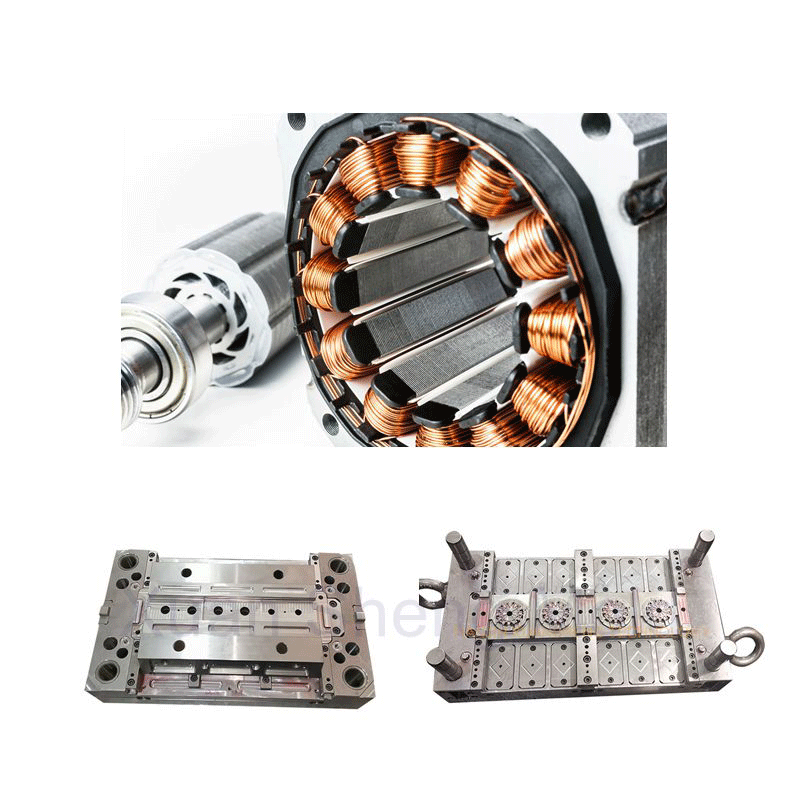

Ротор статора над формой вставки формовки

Ротор статора над формой вставки формовки -

Декоративная полоса на решетку радиатора автомобиля

Декоративная полоса на решетку радиатора автомобиля -

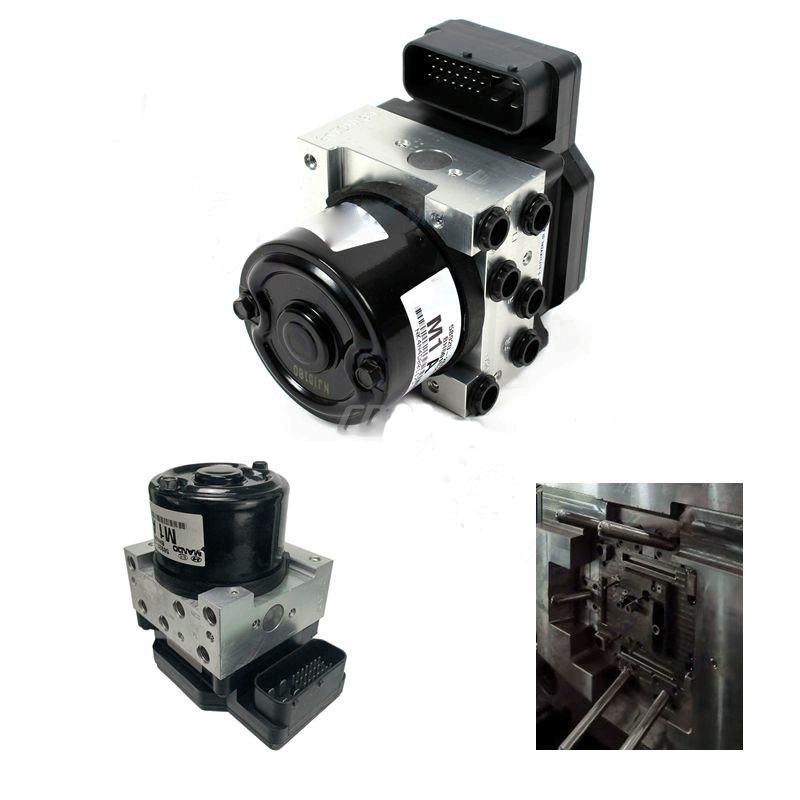

Автомобильная тормозная система ABS

Автомобильная тормозная система ABS -

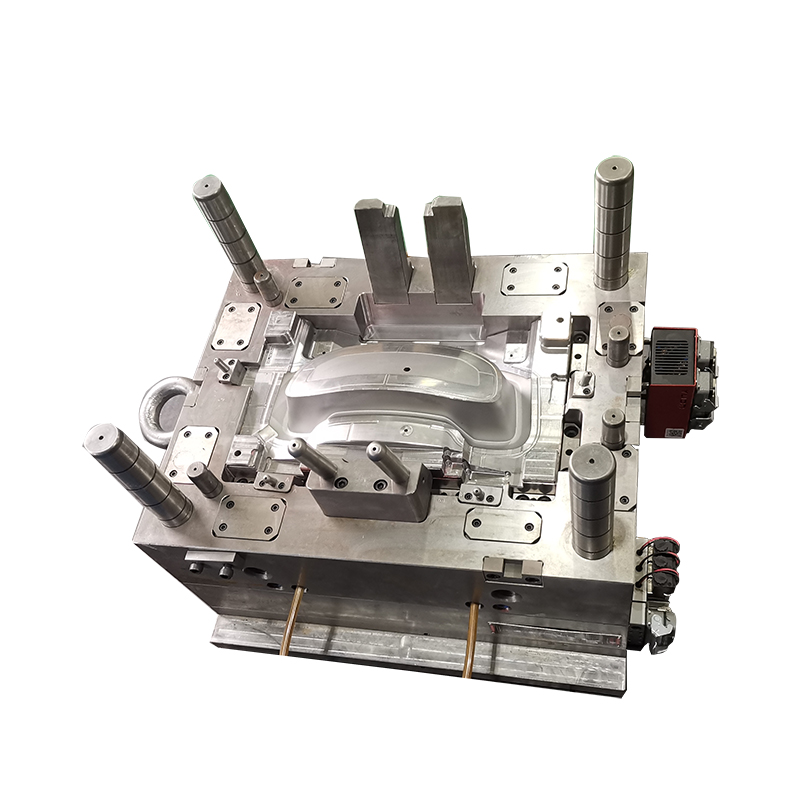

Подголовник автокресла часть

Подголовник автокресла часть -

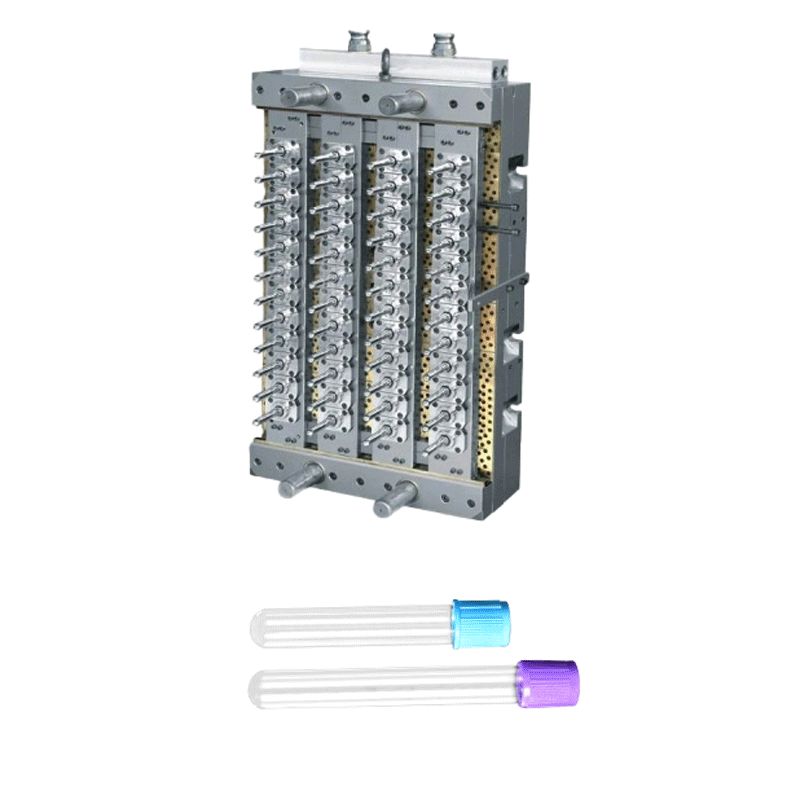

Пластиковая медицинская центрифужная пробирка

Пластиковая медицинская центрифужная пробирка

Связанный поиск

Связанный поиск- Оптовые заводы по обработке деталей медицинского оборудования с ЧПУ

- Поставщики прецизионных пресс-форм из Китая

- Двухцветная пресс-форма для литья под давлением

- Поставщики Прецизионная механическая обработка деталей из Китая

- Дизайн пресс-форм для литья под давлением в Китае

- Изготовители металлических форм

- заводы по производству пресс-форм в Китае

- Обработка латуни с ЧПУ

- Производитель проволочных станков с медленной подачей в Китае

- Поставщики пластиковых форм для литья под давлением