-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Китай завод индикаторной лампы корпус

Итак, корпус индикаторной лампы. Кажется простой вещью, верно? Но уже после нескольких лет работы с китайскими поставщиками, накопился целый спектр нюансов, которые часто игнорируются в стандартных спецификациях. Большинство компаний просто заказывают 'корпус под конкретную лампу', не задумываясь о материалах, технологиях и последствиях. Часто это приводит к проблемам с долговечностью, внешним видом и даже соответствием требованиям безопасности. Сегодня хочу поделиться опытом, который мы приобрели в ООО Тяньцзинь Синьсян Технология, занимающейся производством литьевых форм и пластиковых изделий.

Основные проблемы при заказе корпусов

Первая, и самая распространенная проблема – выбор материала. Многие выбирают дешевый ABS-пластик, не учитывая его ограничения по термостойкости и устойчивости к ультрафиолету. Это особенно актуально для индикаторов, используемых в условиях повышенной температуры или на открытом воздухе. Мы несколько раз сталкивались с жалобами на деформацию корпуса при длительной эксплуатации. Выбор материала должен быть основан на детальной проработке условий эксплуатации – температура, влажность, воздействие химических веществ и т.д.

Вторая проблема – качество литья. Китайские заводы, особенно небольшие, часто не уделяют должного внимания контролю качества. Могут встречаться дефекты литья, такие как трещины, сколы, неровные края. Это напрямую влияет на внешний вид и надежность корпуса. Наши специалисты всегда проводят тщательный контроль качества, включая визуальный осмотр, контроль размеров и испытания на механическую прочность. Мы используем современное оборудование для обнаружения скрытых дефектов.

Третья проблема, которую часто недооценивают – соответствие размеров и геометрии. Даже небольшое отклонение от заданных размеров может привести к невозможности установки индикатора или к его неправильной работе. Важно не только предоставить точные чертежи, но и убедиться, что завод обладает возможностями для производства деталей с высокой точностью. Иногда мы даже заказываем прототипы, чтобы убедиться в соответствии. Это, конечно, увеличивает стоимость, но позволяет избежать проблем в будущем.

Материалы: ABS vs PC vs PP

В качестве материалов для корпуса индикаторной лампы, чаще всего используют ABS, поликарбонат (PC) и полипропилен (PP). ABS - самый доступный, но наименее термостойкий и устойчивый к ультрафиолету. PC обладает отличной термостойкостью и прочностью, но стоит дороже ABS. PP – хороший вариант для влажных сред, но может быть недостаточно жестким. Выбор зависит от конкретных требований к индикатору.

В некоторых случаях, мы рекомендуем использовать специальные добавки для повышения термостойкости и устойчивости к ультрафиолету ABS. Это позволяет добиться приемлемого баланса между стоимостью и качеством. Также можно рассматривать использование полиамидов (PA) для корпусов, работающих при высоких нагрузках. Не стоит забывать и о термопластичных эластомерах (TPE), которые обеспечивают гибкость и устойчивость к вибрациям.

Наши клиенты часто спрашивают о возможности использования рециркулированного пластика. Это, конечно, экологично, но требует особого контроля качества, так как рециркулированный пластик может иметь худшие механические свойства. В некоторых случаях, требуется добавление специальных добавок для улучшения характеристик.

Технологии производства: литье под давлением vs экструзия

Основными технологиями производства корпусов индикаторной лампы являются литье под давлением и экструзия. Литье под давлением подходит для производства сложных деталей с точными размерами. Экструзия – для производства длинных профилей, например, для гибких корпусов.

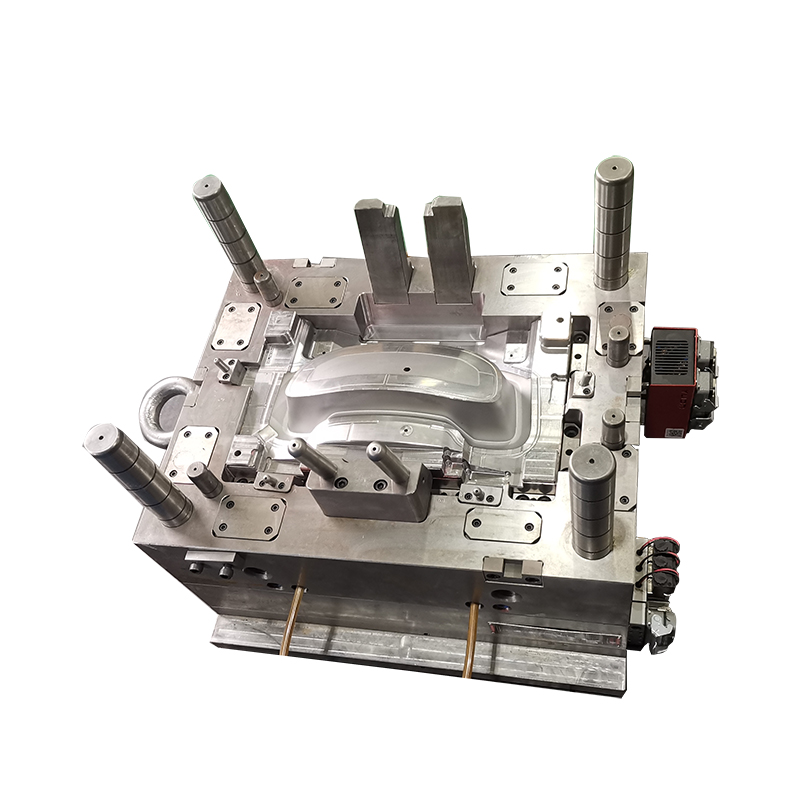

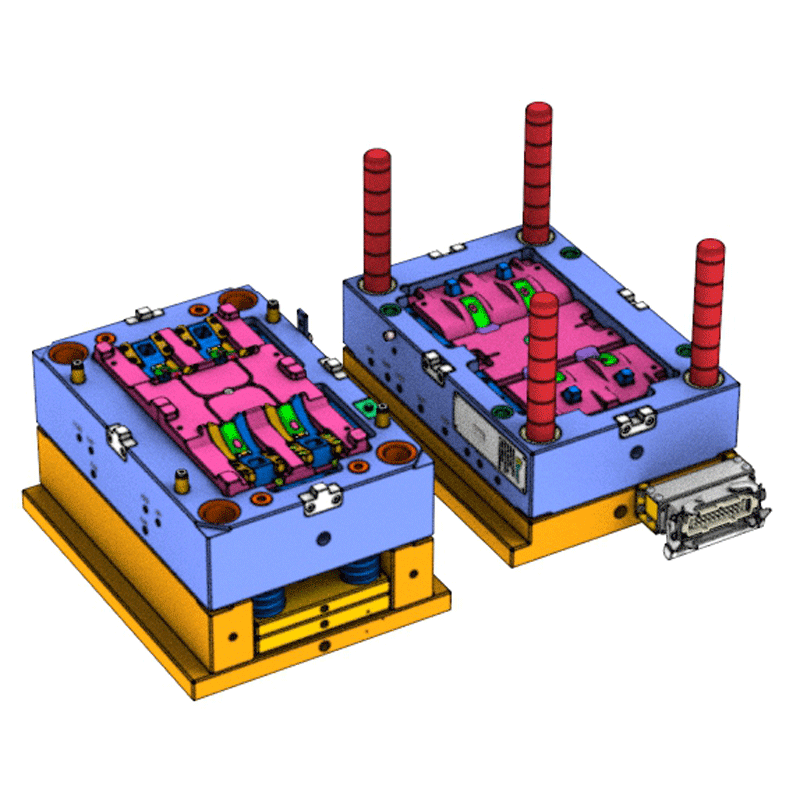

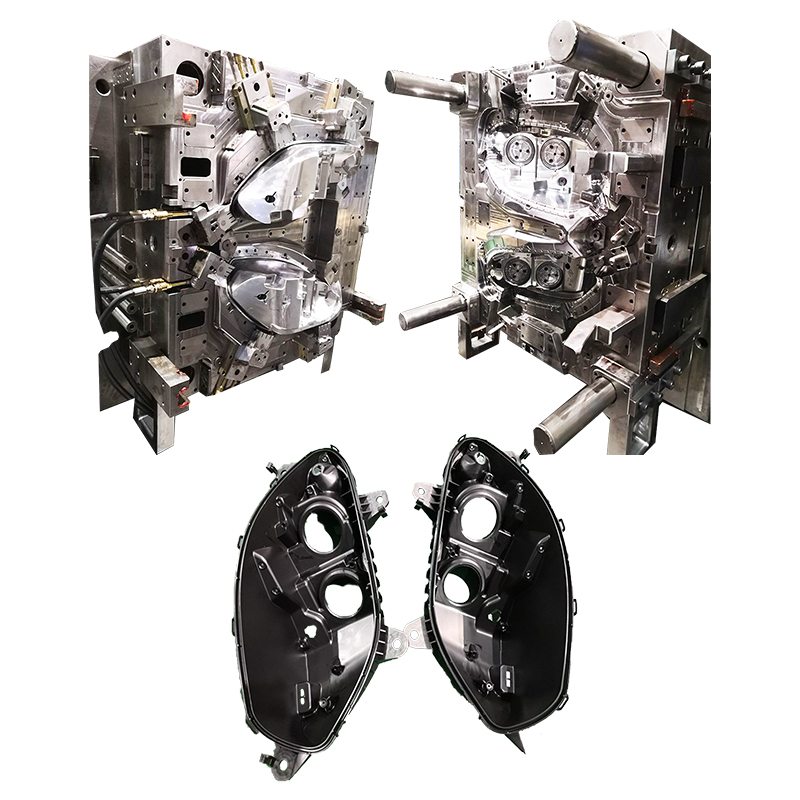

Мы специализируемся на литье под давлением. Для этого используется современное оборудование, позволяющее производить детали с высокой точностью и повторяемостью. Мы также предлагаем услуги по разработке литейных форм. Качество литейных форм напрямую влияет на качество готовых деталей. Мы используем современное программное обеспечение для проектирования литейных форм и опытных литейщиков.

Важно помнить, что выбор технологии производства зависит от формы и размеров корпуса, а также от объема производства. Для небольших партий лучше использовать литье под давлением, а для больших – экструзию. В некоторых случаях, можно комбинировать эти технологии для достижения оптимального результата. Например, можно использовать литье под давлением для производства сложных деталей, а экструзию – для производства простых профилей.

Контроль качества и тестирование

Контроль качества – важнейший этап производства корпусов индикаторной лампы. Мы проводим контроль качества на всех этапах производства – от входного контроля материалов до финального контроля готовых деталей.

Визуальный осмотр – первый этап контроля качества. На этом этапе мы проверяем детали на наличие дефектов, таких как трещины, сколы, неровные края. Затем проводится контроль размеров с использованием координатно-измерительного оборудования. Также мы проводим испытания на механическую прочность и термостойкость.

Мы используем современное оборудование для контроля качества, включая контрольные штангенциркули, микрометры, координатно-измерительные машины и испытательные стенды. Все результаты контроля качества регистрируются в специальной документации. Это позволяет нам гарантировать высокое качество продукции.

Пример: Проблема с деформацией при высокой температуре

Однажды мы получили заказ на корпус индикаторной лампы, которая должна была работать в условиях высокой температуры (до +80 градусов Цельсия). Заказчик выбрал ABS-пластик, что оказалось ошибкой. После нескольких месяцев эксплуатации, индикаторы начали деформироваться, что привело к их выходу из строя. Мы провели анализ проблемы и выяснили, что ABS-пластик не подходит для таких условий. Мы предложили заказчику использовать поликарбонат, который обладает большей термостойкостью. Замена материала позволила решить проблему и избежать дальнейших убытков.

Современные тренды

Сейчас растет спрос на корпусы индикаторных ламп, выполненные из экологичных материалов, таких как биопластики. Это связано с растущим вниманием к вопросам экологии. Также растет спрос на корпусы с интегрированными LED-подсветками. Это позволяет уменьшить количество компонентов и упростить конструкцию.

Некоторые компании начинают использовать 3D-печать для прототипирования и производства небольших партий корпусов индикаторной лампы. Это позволяет быстро и дешево создавать сложные детали. Однако, 3D-печать пока не подходит для производства больших партий. Тем не менее, эта технология имеет большой потенциал и будет развиваться в будущем.

Мы постоянно следим за новыми технологиями и материалами, чтобы предлагать своим клиентам самые современные и эффективные решения. Мы готовы разработать корпус индикаторной лампы, отвечающий всем вашим требованиям.

Если вам нужен надежный поставщик корпусов индикаторной лампы, обращайтесь в ООО Тяньцзинь Синьсян Технология. Мы гарантируем высокое качество продукции, конкурентные цены и профессиональную техническую поддержку. Подробнее о нашей компании и услугах вы можете узнать на нашем сайте: https://www.moldall.ru. Мы всегда рады сотрудничеству!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластиковая часть электрического переключателя

Пластиковая часть электрического переключателя -

Звуковая и световая пожарная сигнализация

Звуковая и световая пожарная сигнализация -

Домашний умный очиститель воды

Домашний умный очиститель воды -

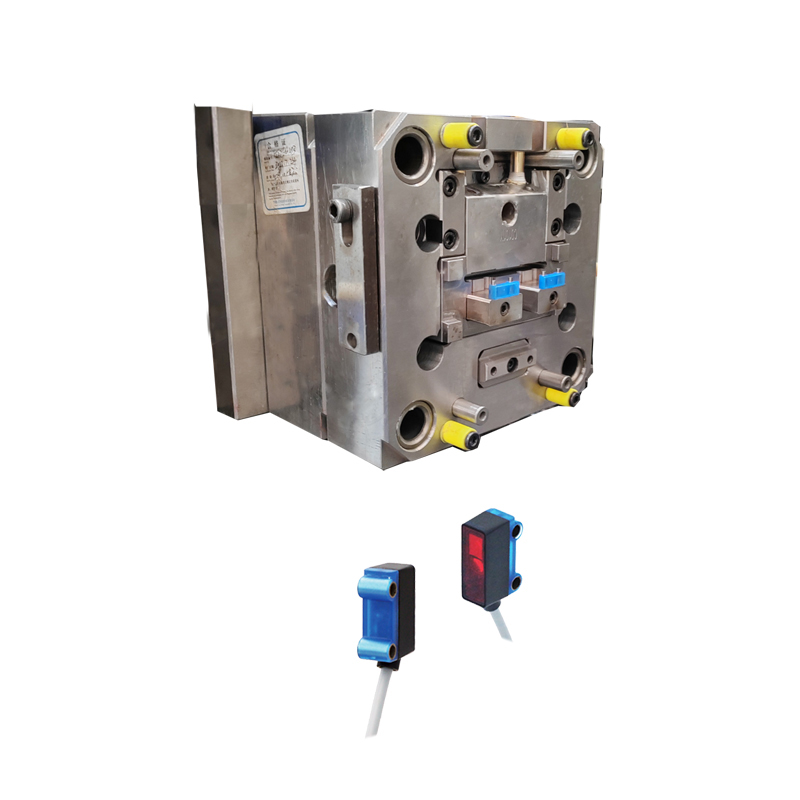

Промышленные датчики

Промышленные датчики -

Пластиковая шестерня

Пластиковая шестерня -

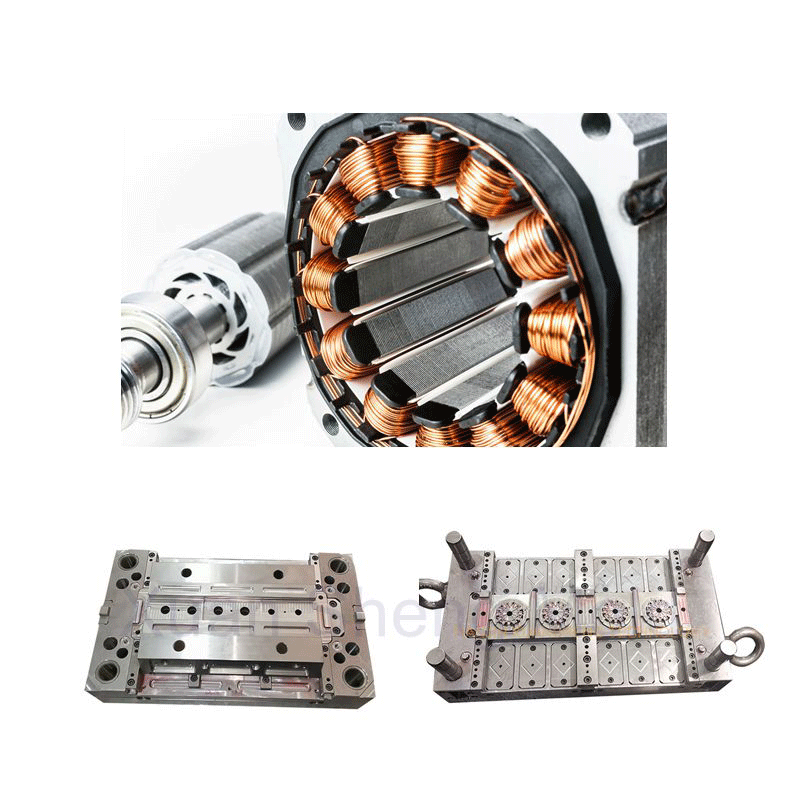

Ротор статора над формой вставки формовки

Ротор статора над формой вставки формовки -

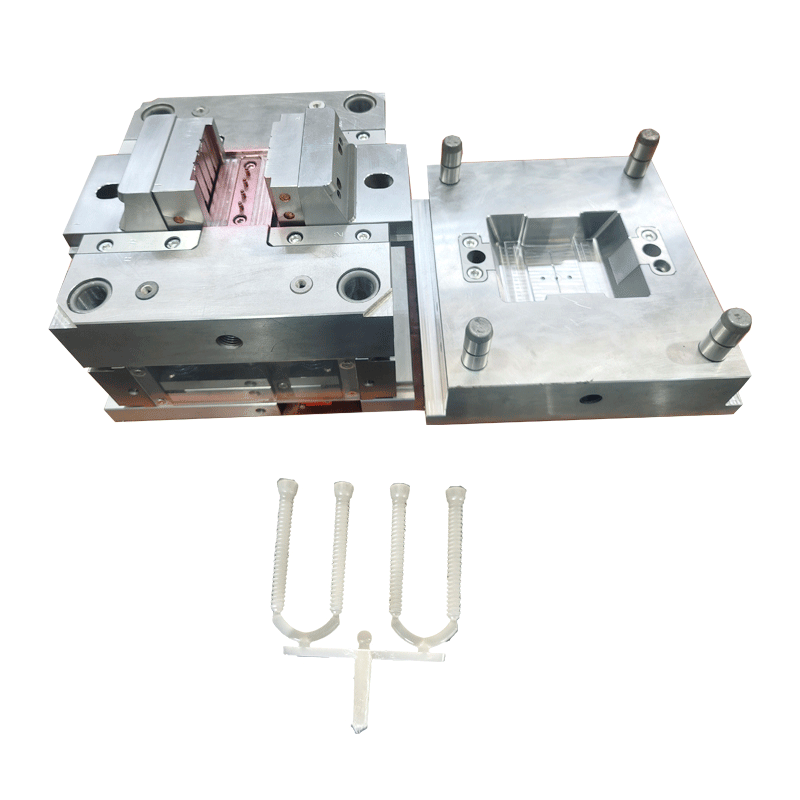

Костный винт PEEK

Костный винт PEEK -

Подголовник автокресла часть

Подголовник автокресла часть -

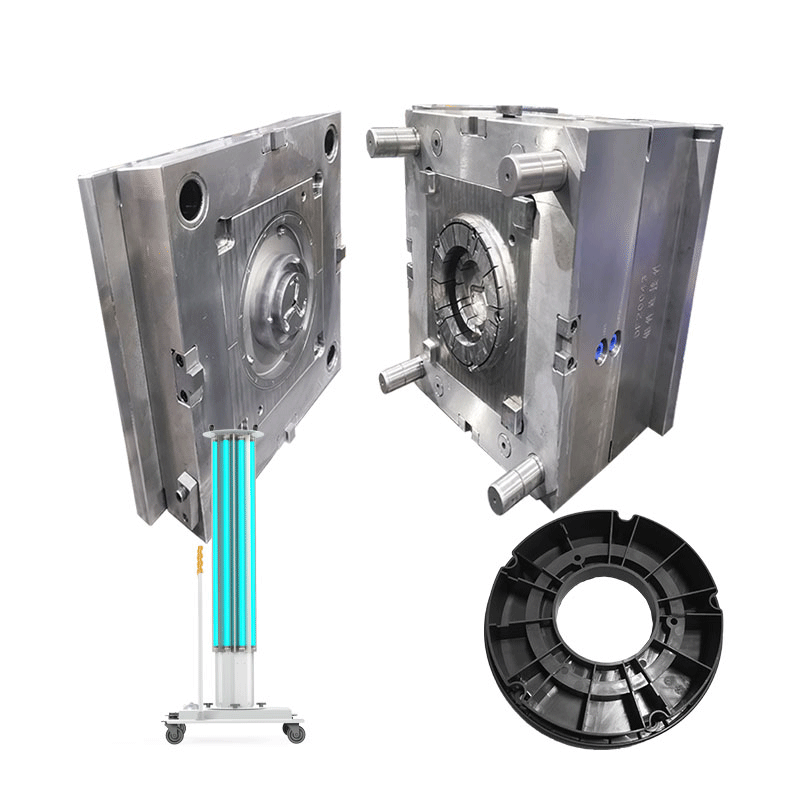

Форма для дезинфекции ультрафиолетовым светом

Форма для дезинфекции ультрафиолетовым светом -

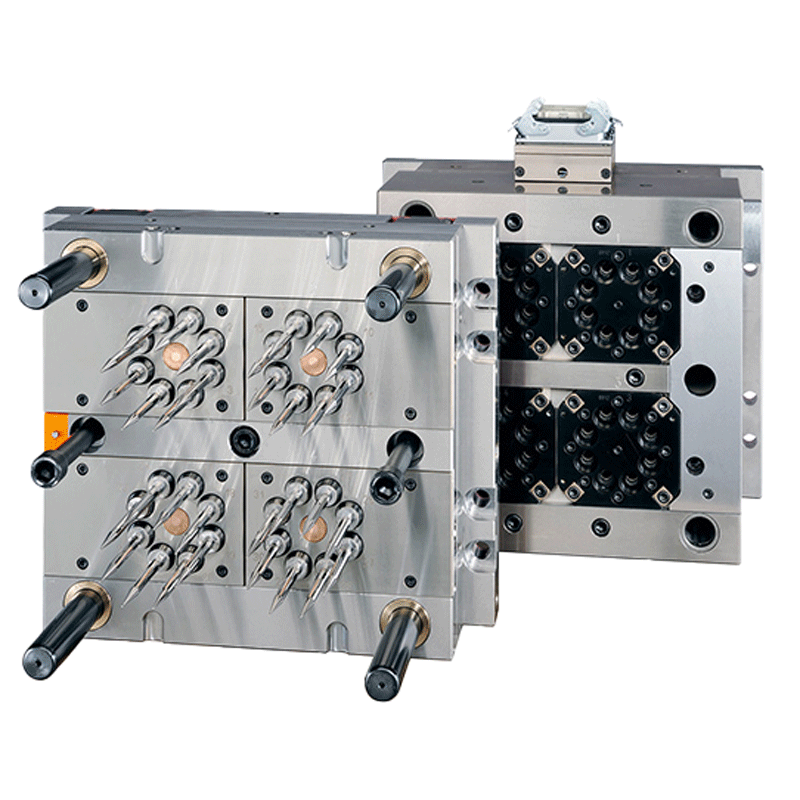

Наконечники пипеток

Наконечники пипеток -

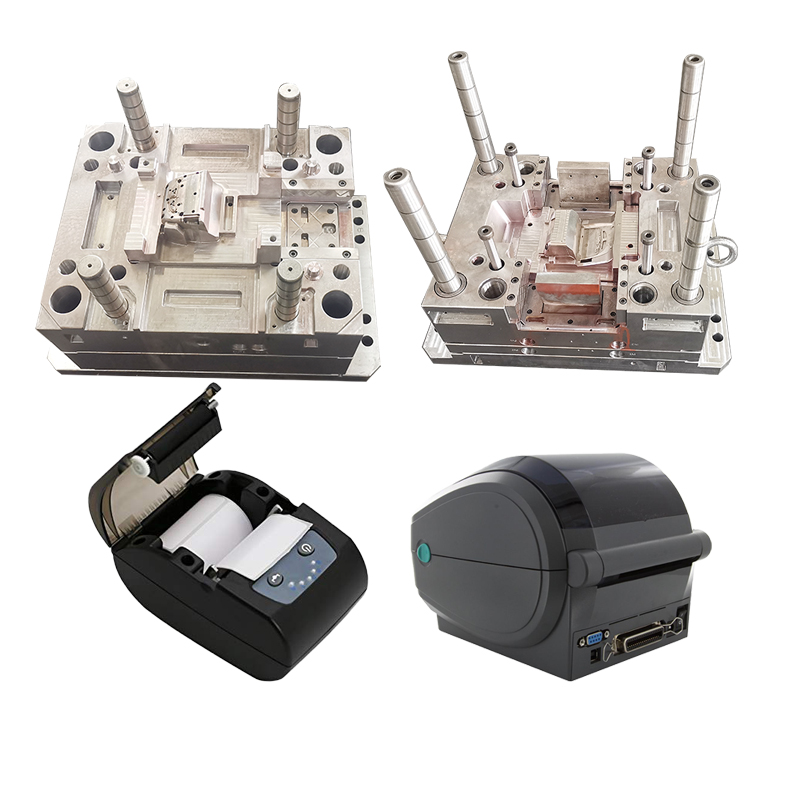

Принтер этикеток

Принтер этикеток -

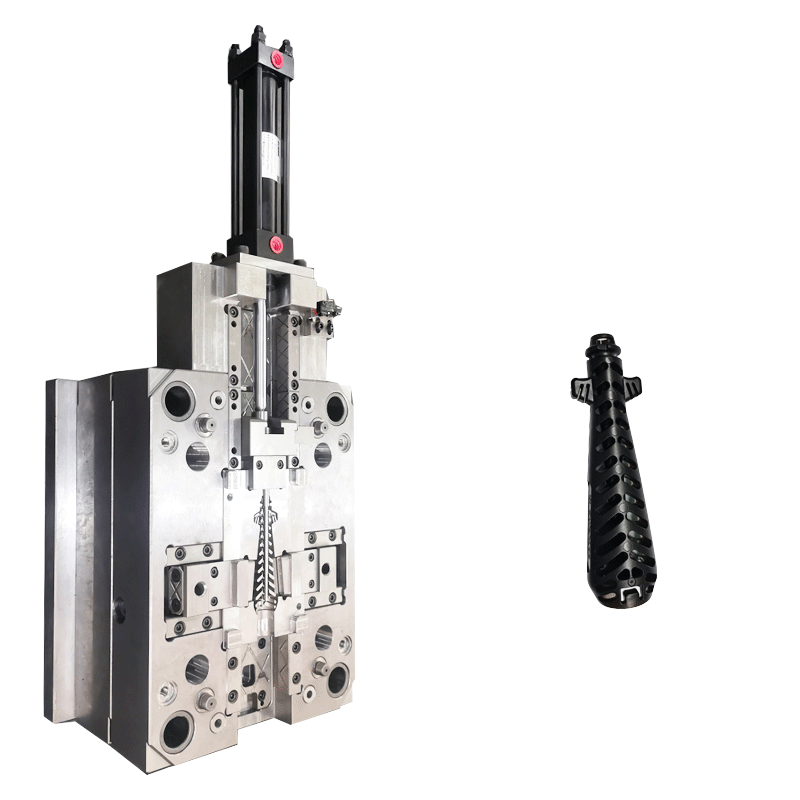

Полный шовный анкер KYBE (ручка)

Полный шовный анкер KYBE (ручка)

Связанный поиск

Связанный поиск- Производство пластмасс на заказ

- Производители литых под давлением деталей для товаров для животных

- Заводы по производству металлических форм в Китае

- Китайский завод по закупке пресс-форм для литья пластмасс под давлением

- Оптовые производители медицинских расходных материалов

- Заводы по производству пластика на заказ в Китае

- Производители корпусов панелей управления

- Электронные изделия литьевые детали в Китае

- Детали для литья под давлением бытовой техники

- Китайские заводы по производству деталей пресс-форм