-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Заводы по производству автомобильных пластиковых деталей

Все часто говорят о росте рынка автомобильных пластиковых деталей, о новых технологиях и огромном спросе. И это правда, но мало кто задумывается о том, что стоит за этим – о реальном производстве. Как на самом деле строятся заводы по производству автомобильных пластиковых деталей? Какие проблемы возникают, какие решения принимают? Я не буду рассказывать о перспективах и прогнозах, а постараюсь поделиться тем, что видел и узнал за годы работы в этой сфере. От простых полипропиленовых бамперов до сложных внутренних компонентов – здесь есть свои нюансы, и они далеки от идеальных.

Обзор: не просто пластик – инженерия и качество

Вкратце: производство пластиковых деталей для автомобилей – это не просто литье. Это инженерная задача, требующая глубокого понимания свойств материалов, технологий и стандартов. Качество – превыше всего. Нельзя экономить на сырье, оборудовании или контроле. Одна ошибка в процессе может привести к серьезным последствиям: от брака до аварий. Мы наблюдаем, что все больше компаний стремятся к автоматизации, но при этом не забывают о человеческом факторе. Это баланс, который сложно соблюсти.

Выбор материалов: полимеры и их свойства

Первый и самый важный шаг – выбор правильного полимера. Полипропилен, полиамид, ABS – каждый материал имеет свои особенности, свои плюсы и минусы. Выбор зависит от назначения детали, от условий эксплуатации, от требований к прочности, термостойкости, химической стойкости. Например, для деталей, подвергающихся воздействию высоких температур, обычно выбирают полиамид или PEEK. А для бамперов часто используют полипропилен благодаря его гибкости и устойчивости к ударам. Важно не только выбрать полимер, но и правильно подобрать его маркировку, чтобы обеспечить оптимальные свойства готовой детали.

Часто встречаются случаи, когда заказчики навязывают свои материалы, не учитывая реальные производственные возможности и требования к качеству. Это приводит к дополнительным затратам на переработку, к увеличению брака и к снижению общей эффективности производства. Поэтому, на мой взгляд, консультации с материаловедом – это обязательное условие на любом производстве.

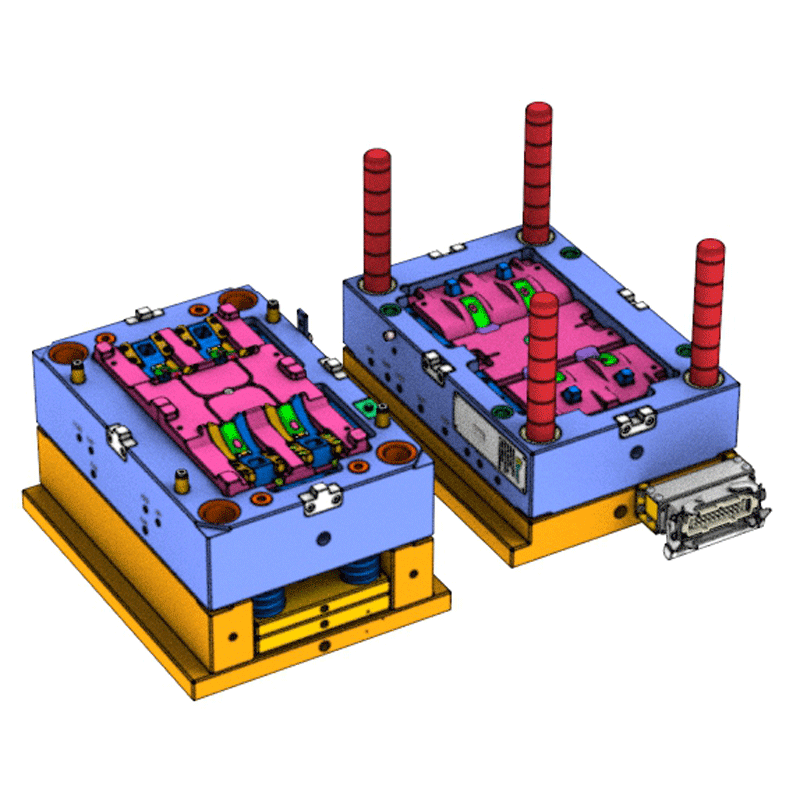

Технологии производства: литье под давлением, экструзия, ротационное формование

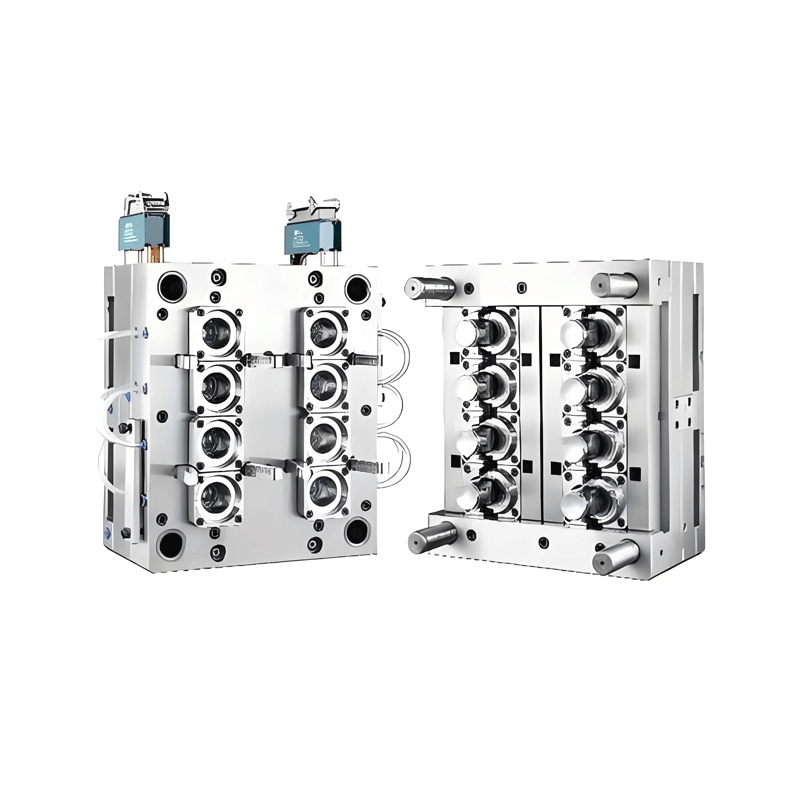

Наиболее распространенным способом производства автомобильных пластиковых деталей является литье под давлением. Это надежный и экономичный метод, позволяющий получать детали сложной формы с высокой точностью. Но это не единственный вариант. В некоторых случаях используют экструзию для производства профилей и труб, а ротационное формование – для изготовления деталей сферической формы. Выбор технологии зависит от геометрии детали, от объемов производства и от требуемого качества поверхности.

Нельзя забывать и о пост-обработке. После литья детали часто подвергаются механической обработке, покраске, нанесению защитных покрытий. Качество пост-обработки также влияет на внешний вид и долговечность готовой детали. Особенно это важно для деталей, расположенных в наружных условиях.

Контроль качества: от сырья до готовой детали

Контроль качества – это неотъемлемая часть производственного процесса. Он начинается с проверки качества поступающего сырья и продолжается на всех этапах производства. Используются различные методы контроля: визуальный осмотр, измерения геометрических параметров, испытания на прочность, термостойкость и химическую стойкость.

Мы часто сталкиваемся с ситуацией, когда контроль качества осуществляется только на финальной стадии производства. Это, конечно, неэффективно. Лучше выявлять дефекты на ранних этапах, чтобы избежать дополнительных затрат и простоев. Важно иметь хорошо обученный персонал, который умеет правильно использовать контрольно-измерительное оборудование и интерпретировать результаты испытаний.

Проблемы и решения

Одной из самых серьезных проблем в производстве пластиковых деталей для автомобилей является высокая стоимость оборудования. Современные литьевые машины – это дорогостоящая техника, требующая значительных инвестиций. Но можно найти альтернативные решения: например, аренда оборудования или лизинг. Еще один важный фактор – квалификация персонала. Недостаток опытных инженеров и техников может существенно снизить эффективность производства и качество продукции.

Автоматизация производства: шаг в будущее

Автоматизация производства – это неизбежный тренд. Автоматизированные линии позволяют повысить производительность, снизить затраты и улучшить качество продукции. Но автоматизация – это не панацея. Она требует квалифицированного персонала для обслуживания и настройки оборудования. Нельзя забывать и о гибкости производства. Необходимо иметь возможность быстро перестраивать линию для производства различных деталей.

Экологические аспекты: переработка и утилизация

Все больше внимания уделяется экологическим аспектам производства. Необходимо минимизировать отходы, использовать экологически чистые материалы и обеспечивать правильную утилизацию отходов производства. В настоящее время активно развиваются технологии переработки пластиковых отходов. Это не только позволяет снизить негативное воздействие на окружающую среду, но и получить дополнительный источник сырья.

Наш опыт: реальные примеры и ошибки

У нас был интересный проект по производству внутренних элементов салона для одного из крупных автопроизводителей. Задача была сложной: детали должны были быть легкими, прочными и устойчивыми к воздействию ультрафиолета. Мы использовали полипропилен с добавками, обеспечивающими высокую устойчивость к УФ-излучению. Но на начальном этапе возникли проблемы с адгезией краски к пластику. Пришлось искать новые технологии подготовки поверхности и использовать специальный грунт. В итоге, мы нашли решение, и проект был успешно реализован. Это был ценный опыт, который помог нам лучше понимать процессы и находить нестандартные решения.

Однажды мы допустили ошибку при выборе поставщика сырья. Оказалось, что полиамид, который нам поставляли, не соответствовал заявленным характеристикам. Это привело к браку и задержке производства. Мы понесли убытки и потеряли доверие заказчика. Этот опыт научил нас тщательно проверять поставщиков и не экономить на качестве сырья. Сейчас у нас налажены долгосрочные отношения с надежными поставщиками, которые гарантируют качество своей продукции.

Если у вас есть вопросы по производству автомобильных пластиковых деталей, не стесняйтесь задавать. Я постараюсь ответить на них максимально подробно и полезно. В нашей компании ООО Тяньцзинь Синьсян Технология (https://www.moldall.ru) мы специализируемся на профессиональном производстве литьевых форм и пластиковых изделий. Мы предлагаем высококачественные пресс-формы и изделия, своевременную поставку с гарантией качества и объема, профессиональные консультации и техническую поддержку – бесплатно, конкурентные цены без скрытых платежей. Мы всегда рады сотрудничеству.

Поиск надежного партнера по производству деталей

Выбор правильного партнера по производству автомобильных пластиковых деталей – это ключевой фактор успеха. Необходимо обращать внимание не только на цену, но и на качество продукции, на опыт компании, на ее производственные мощности и на ее способность решать сложные задачи. Важно, чтобы партнер был готов идти навстречу заказчику и предлагать индивидуальные решения.

Мы постоянно совершенствуем наши технологии и повышаем качество продукции. Мы готовы сотрудничать с компаниями любого масштаба и предлагаем гибкие условия сотрудничества. Мы уверены, что сможем стать надежным партнером для вашего бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подголовник автокресла часть

Подголовник автокресла часть -

Умная камера

Умная камера -

Пластиковая шестерня

Пластиковая шестерня -

Звуковая и световая пожарная сигнализация

Звуковая и световая пожарная сигнализация -

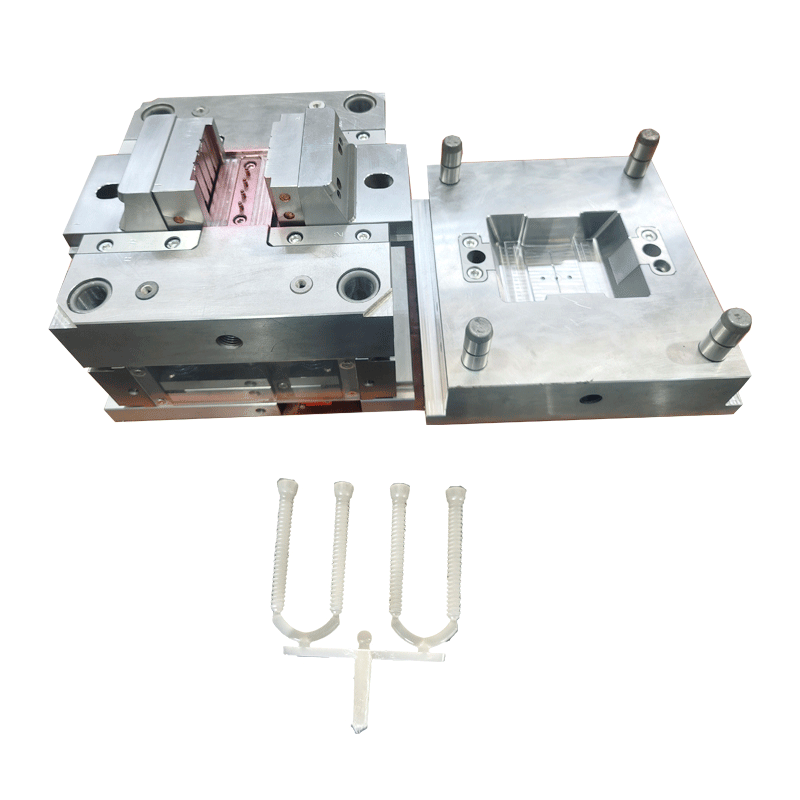

Костный винт PEEK

Костный винт PEEK -

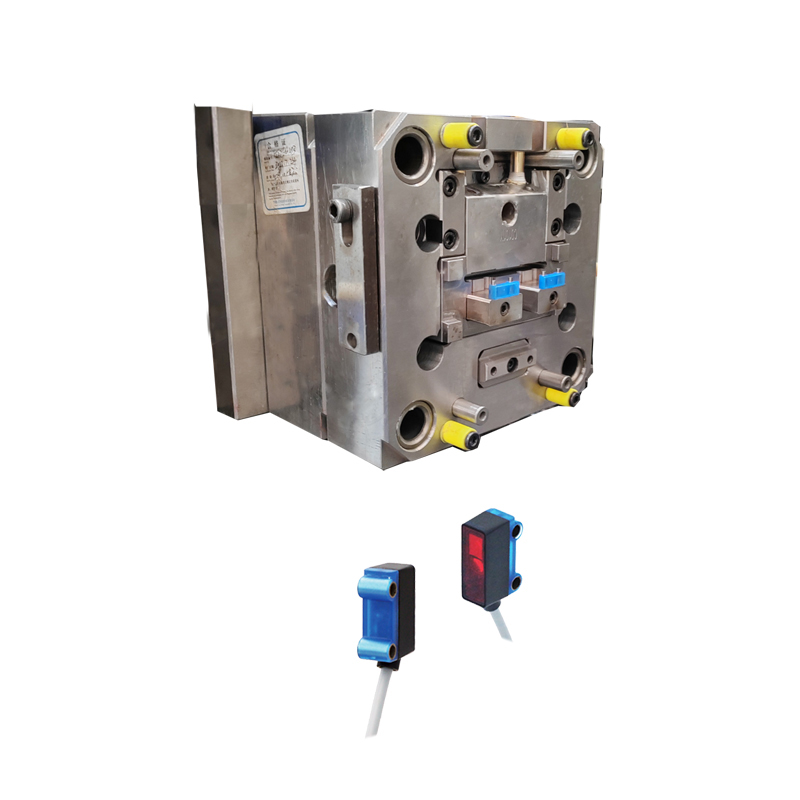

Промышленные датчики

Промышленные датчики -

Декоративная полоса на решетку радиатора автомобиля

Декоративная полоса на решетку радиатора автомобиля -

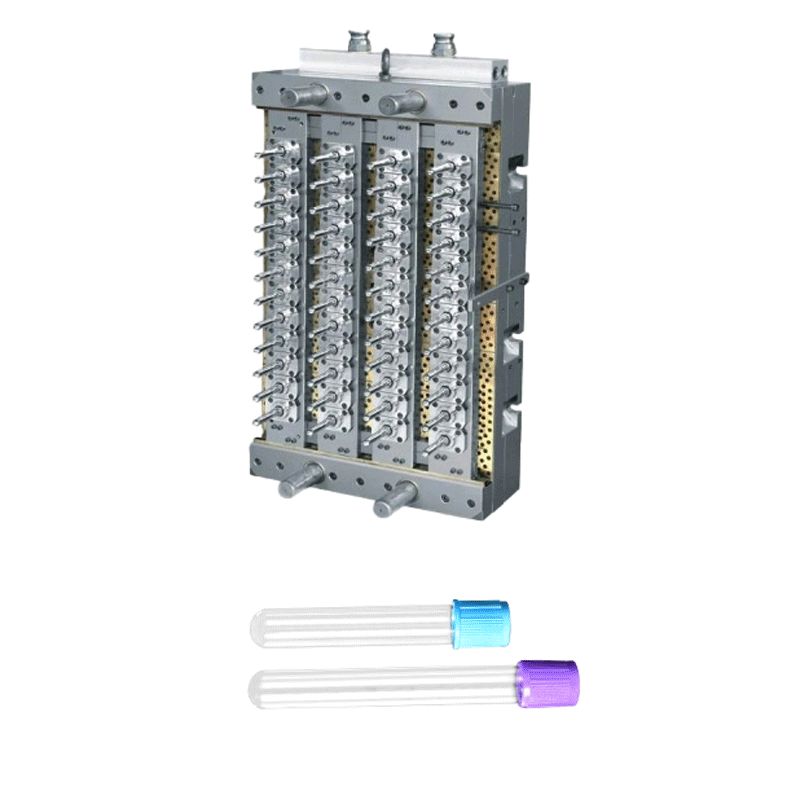

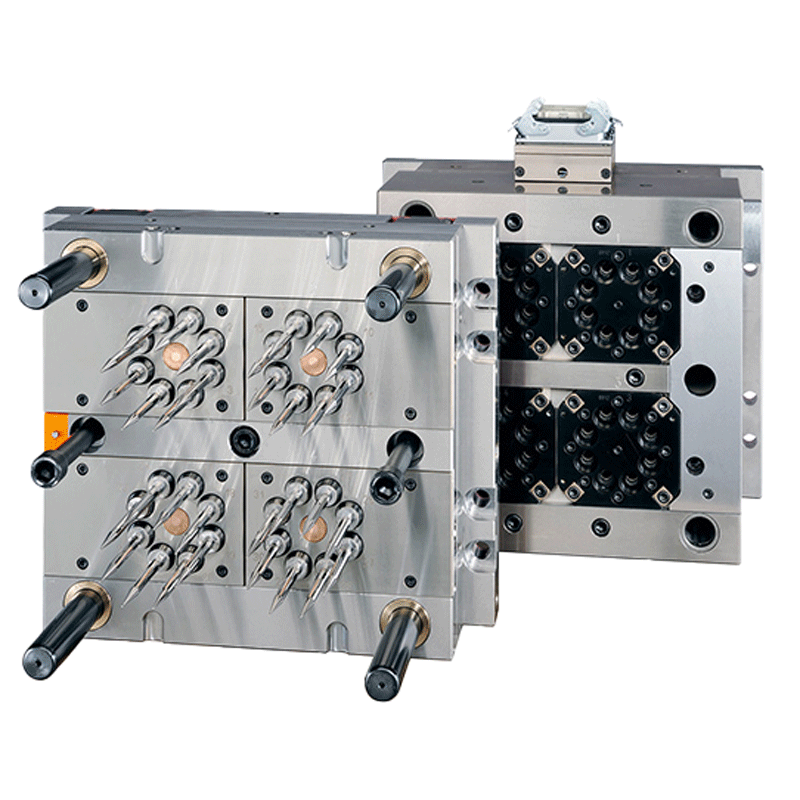

Наконечники пипеток

Наконечники пипеток -

Автомобильная вентиляционная насадка

Автомобильная вентиляционная насадка -

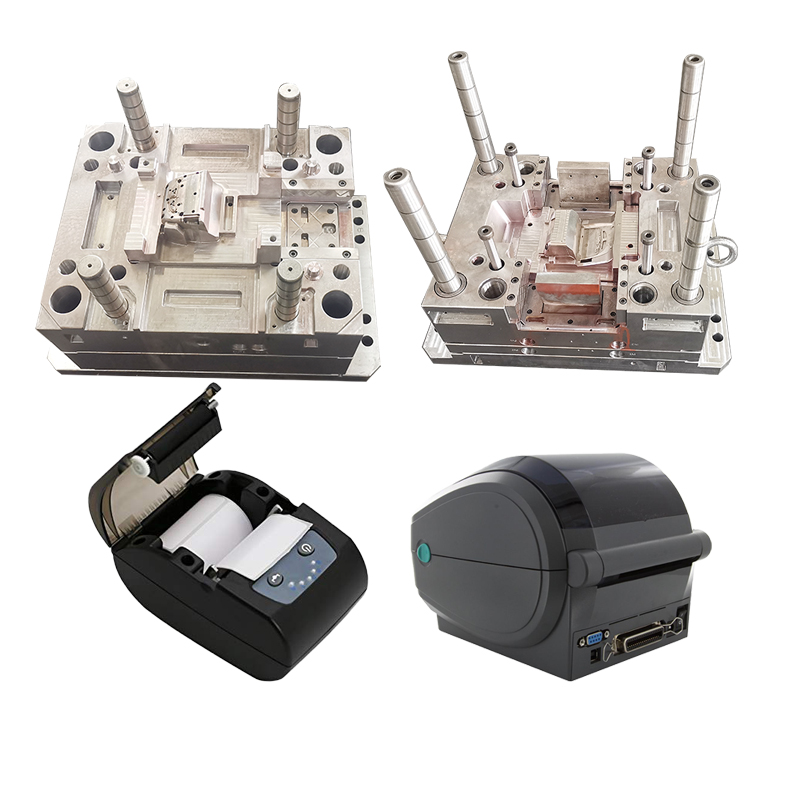

Принтер этикеток

Принтер этикеток -

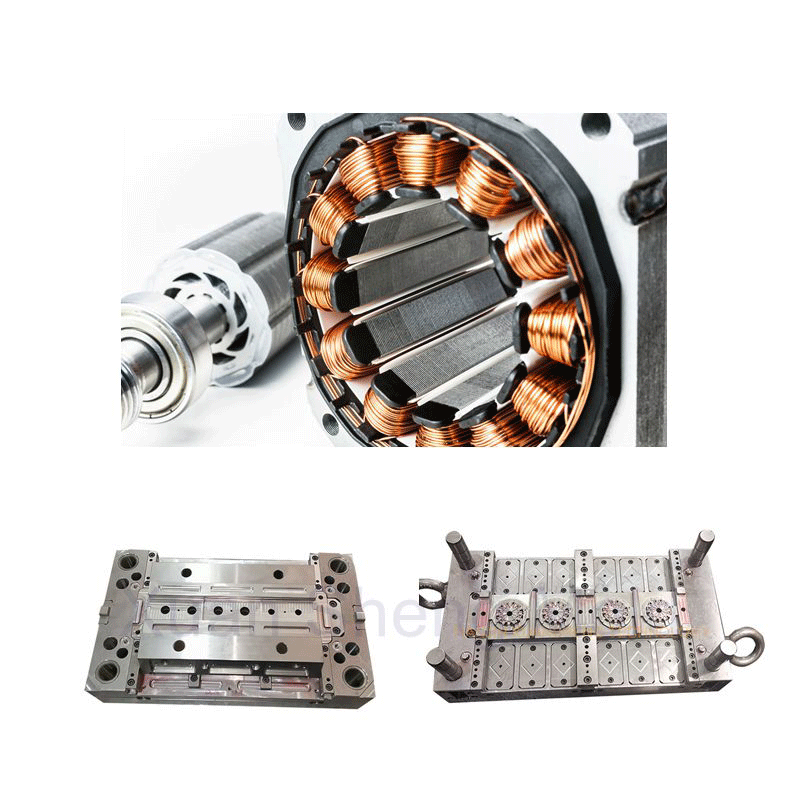

Ротор статора над формой вставки формовки

Ротор статора над формой вставки формовки -

База для смарт-часов

База для смарт-часов

Связанный поиск

Связанный поиск- Поставщики прецизионных обработанных деталей

- Китайские поставщики производство пресс-форм для литья под давлением

- Поставщики корпусов для блоков управления роботами

- Установки для беспыльного литья под давлением

- Поставщики производства алюминиевых пресс-форм

- Китайские производители многогнездных пресс-форм для литья под давлением

- Поставщики пластиковых форм для литья под давлением из Китая

- Оптовые поставщики пресс-форм для литья под давлением автомобильных сидений

- оптовая продажа пресс-форм процесс изготовления

- Производство деталей и аксессуаров медицинского оборудования с ЧПУ