-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Заводы которые оптовые формы для литья пластмасс под давлением

Итак, заводы которые оптовые формы для литья пластмасс под давлением – это тема, с которой сталкиваешься постоянно, когда занимаешься производством пластиковых изделий. Часто натыкаешься на обещания дешевых форм, мгновенной поставки и гарантированного качества. Но реальность, как всегда, оказывается сложнее. Не секрет, что качество пресс-форм напрямую влияет на конечный продукт, а срок службы и стоимость производства зависят от множества факторов, которые редко обсуждаются открыто. Вопрос не просто в наличии завода, а в его компетенции, технологиях и способности решать конкретные задачи.

Особенности выбора поставщика пресс-форм

Первое, что нужно понимать – не все заводы одинаковы. Просто наличие оборудования для литья под давлением – это недостаточно. Важна квалификация инженеров-конструкторов, опыт работы с различными видами пластиков, а также наличие современной испытательной базы. Многие небольшие предприятия предлагают очень привлекательные цены, но рискуешь получить форму, которая прослужит недолго или просто не будет соответствовать требованиям. Я сам когда-то поплатился за экономию, заказав форму у компании, которая обещала 'самые низкие цены'. В итоге, она развалилась после нескольких партий продукции, и пришлось переделывать. Потеря времени и денег – неприятный опыт, который запомнился надолго.

Важно тщательно изучать портфолио завода, читать отзывы, если они есть. По возможности, посетите производственную площадку и пообщайтесь с инженерами. Задавайте конкретные вопросы: какой материал используется для изготовления пресс-формы, какие технологии применяются, какие гарантии предоставляются. Особенно внимательно относитесь к вопросам, касающимся термообработки и полировки формы – это критически важно для долговечности и качества продукции. Иногда, небольшие, но важные детали, которые не упоминаются в документации, могут существенно повлиять на результат.

Не стоит забывать о коммуникации. Понимание требований заказчика, своевременная обратная связь и готовность к внесению изменений – важные признаки надежного партнера. Порой, лучше заплатить немного больше, но иметь возможность оперативно решать возникающие проблемы, чем экономить на первоначальном заказе и потом переживать из-за некачественной продукции. И да, не стесняйтесь спрашивать про сертификаты качества и соответствия стандартам. Это не признак подозрительности, а необходимая мера предосторожности.

Материалы для пресс-форм: выбор и особенности

Выбор материала для пресс-формы – это ключевой момент, влияющий на ее долговечность и качество изготавливаемой продукции. Наиболее распространенными материалами являются легированные стали, такие как Х12МФ, ШХ15НФ, PVD. Каждый материал имеет свои преимущества и недостатки. Например, сталь Х12МФ хорошо подходит для производства деталей из полиамида и полипропилена, но менее устойчива к износу при работе с поликарбонатом. Выбор материала должен определяться типом производимой продукции, ее эксплуатационными характеристиками и бюджетом.

Я лично часто сталкиваюсь с проблемой износа пресс-форм при производстве деталей из поликарбоната. Этот материал довольно абразивный, и сталь Х12МФ быстро изнашивается. В таких случаях рекомендую использовать специальные покрытия, такие как TiN или PVD, которые повышают износостойкость формы. Конечно, это увеличивает стоимость пресс-формы, но в долгосрочной перспективе это может быть выгоднее, чем частая замена формы. Особенно если речь идет о больших тиражах.

Не менее важен правильный выбор термообработки. Термообработка позволяет повысить твердость и износостойкость стали, что особенно важно для пресс-форм, работающих при высоких температурах и давлениях. Различные виды термообработки имеют разный эффект, и выбор конкретного вида должен определяться типом используемой стали и условиями эксплуатации формы. Слишком агрессивная термообработка может привести к снижению пластичности стали и повышению ее хрупкости.

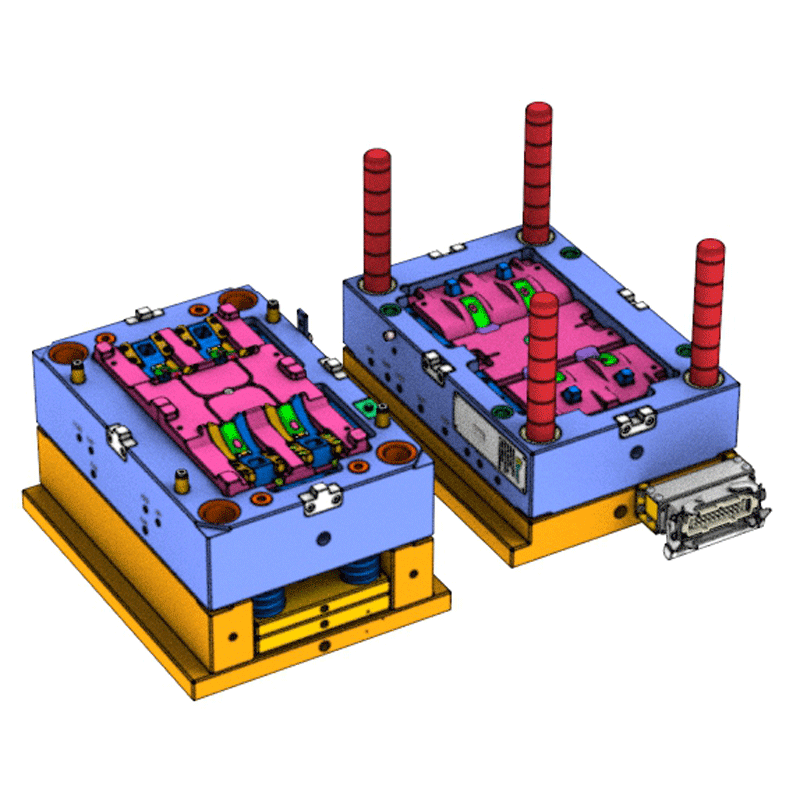

Процесс изготовления пресс-форм: этапы и контрольные точки

Процесс изготовления пресс-формы включает в себя несколько этапов: проектирование, изготовление корпуса, изготовление впрыскивающей системы, изготовление системы охлаждения, сборка и испытания. Каждый этап требует строгого контроля качества. На этапе проектирования необходимо учитывать особенности материала, который будет использоваться для изготовления деталей, а также требования к точности и шероховатости поверхности. На этапе изготовления корпуса необходимо обеспечить высокую точность размеров и геометрии. На этапе изготовления впрыскивающей системы необходимо обеспечить равномерный и быстрый впрыск расплава пластика. На этапе сборки необходимо обеспечить герметичность и отсутствие люфтов.

Один из самых сложных этапов – это изготовление каналов охлаждения. Охлаждение формы необходимо для контроля температуры расплава пластика и предотвращения деформации детали. Каналы охлаждения должны быть расположены таким образом, чтобы обеспечить равномерное охлаждение всей поверхности детали. Их расположение и диаметр должны определяться расчетами теплопередачи. Неправильно спроектированные каналы охлаждения могут привести к образованию дефектов в детали. Например, неравномерное охлаждение может привести к образованию внутренних напряжений и трещин.

После сборки пресс-форма проходит испытания на соответствие требованиям. Испытания включают в себя проверку точности размеров, геометрии, герметичности и работоспособности. В случае обнаружения дефектов, пресс-форма возвращается на доработку. Только после успешного прохождения испытаний пресс-форма готова к эксплуатации. Важно помнить, что испытания – это не просто формальность, а необходимая мера контроля качества.

ООО Тяньцзинь Синьсян Технология: опыт и компетенции

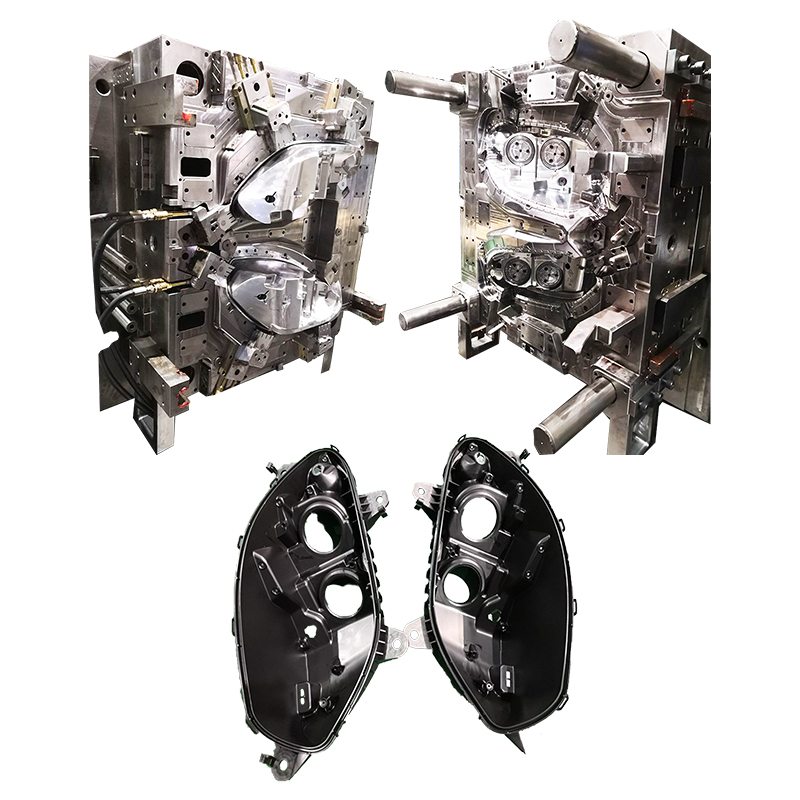

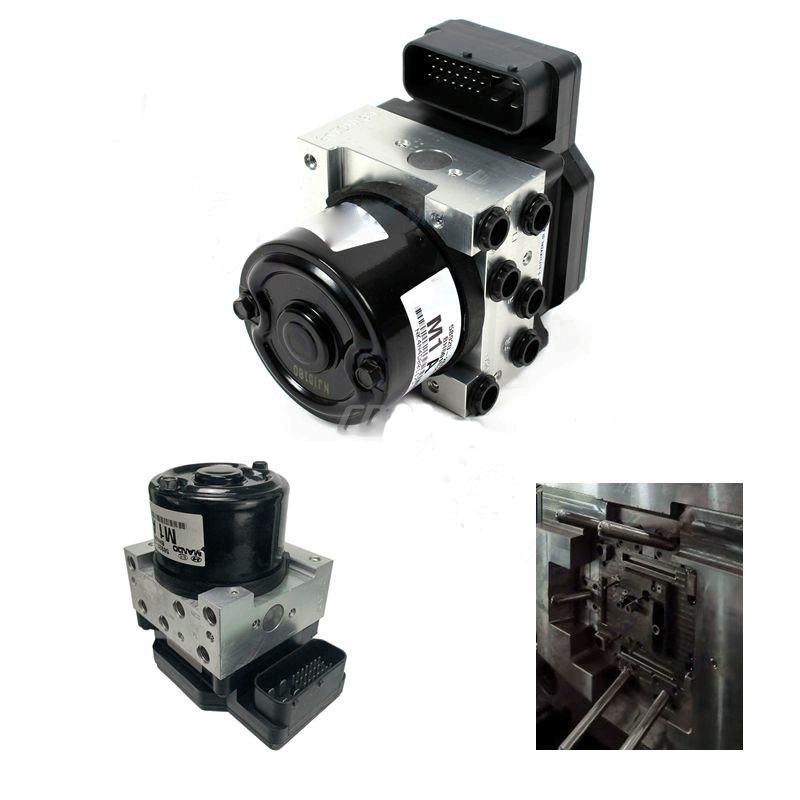

В последнее время я несколько раз сотрудничал с ООО Тяньцзинь Синьсян Технология. Их подход к изготовлению пресс-форм показался мне достаточно профессиональным. Они предлагают полный цикл услуг – от проектирования до испытаний. В частности, они специализируются на изготовлении пресс-форм для производства автомобильных деталей и бытовой техники. Я был приятно удивлен их гибкостью и готовностью к индивидуальному подходу. Особенно хочется отметить их работу с полимерными композитами – это довольно сложная задача, но они справились с ней на отлично.

Что касается их оборудования, то у них есть современные прессы и станки с ЧПУ. Кроме того, у них есть своя лаборатория, где проводят испытания материалов и готовых пресс-форм. Я лично видел их лабораторию и был уверен в ее оснащении. Они предоставляют подробную документацию по каждой пресс-форме, включая технические чертежи, спецификации и результаты испытаний.

Одним из плюсов работы с ООО Тяньцзинь Синьсян Технология является их своевременная поставка. Они всегда соблюдают сроки, указанные в договоре. Это очень важно, особенно для производств, где время – деньги. И да, я рекомендую им как надежного партнера. Их цены вполне конкурентоспособные, а качество продукции – на высоком уровне.

Возможные проблемы и пути их решения

Неизбежно, при работе с литьем под давлением возникают различные проблемы. Одним из наиболее распространенных является деформация детали. Деформация может быть вызвана неравномерным охлаждением, высоким давлением, недостаточной жесткостью пресс-формы или неправильным выбором материала. Решение этой проблемы может заключаться в оптимизации системы охлаждения, снижении давления, увеличении жесткости пресс-формы или выборе другого материала. Иногда, помогает использование специальных присадок, которые уменьшают внутренние напряжения в детали.

Другой распространенной проблемой является образование дефектов на поверхности детали, таких как царапины, полосы или пузыри. Эти дефекты могут быть вызваны абразивным износом поверхности формы, загрязнениями расплава пластика или неправильной работой системы впрыска. Решение этой проблемы может заключаться в использовании специальных покрытий, очистке расплава пластика, оптимизации работы системы впрыска или улучшении качества материала.

Еще одна проблема – это ограниченный срок службы пресс-формы. Срок службы пресс-формы зависит от множества факторов, включая тип материала, условия эксплуатации и качество изготовления. Чтобы продлить срок службы пресс-формы, необходимо правильно ее эксплуатировать, регулярно проводить техническое обслуживание и своевременно устранять возникающие дефекты. Также, рекомендуется использовать специальные смазки, которые уменьшают тре

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

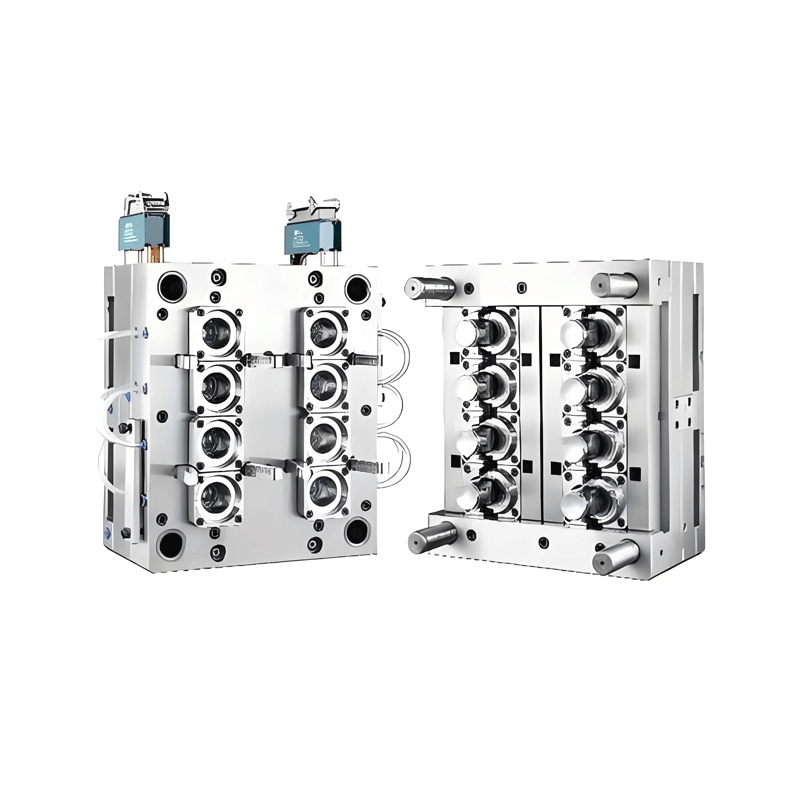

Домашний умный очиститель воды

Домашний умный очиститель воды -

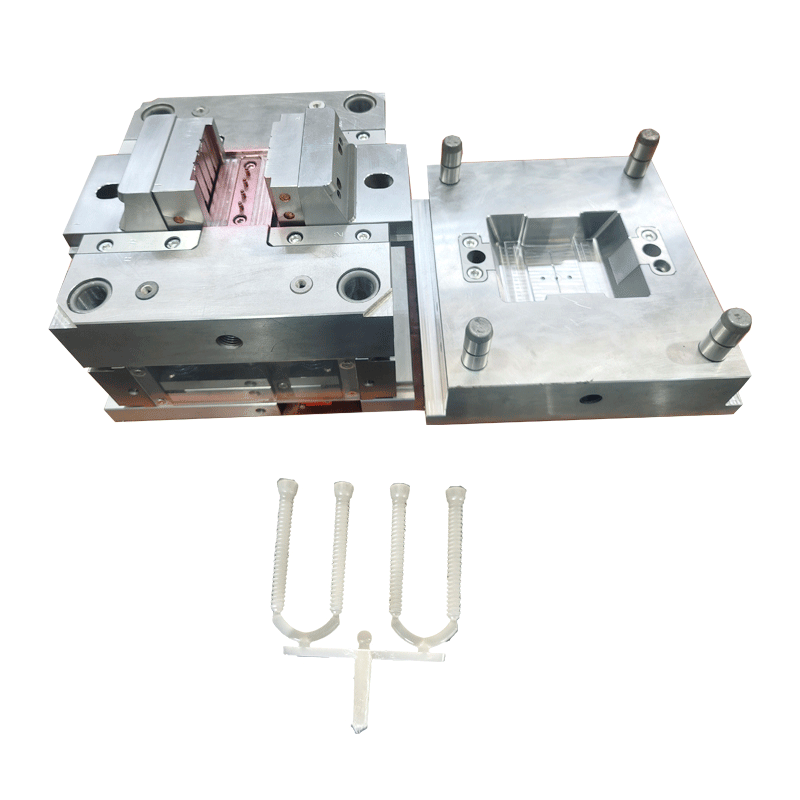

Наконечники пипеток

Наконечники пипеток -

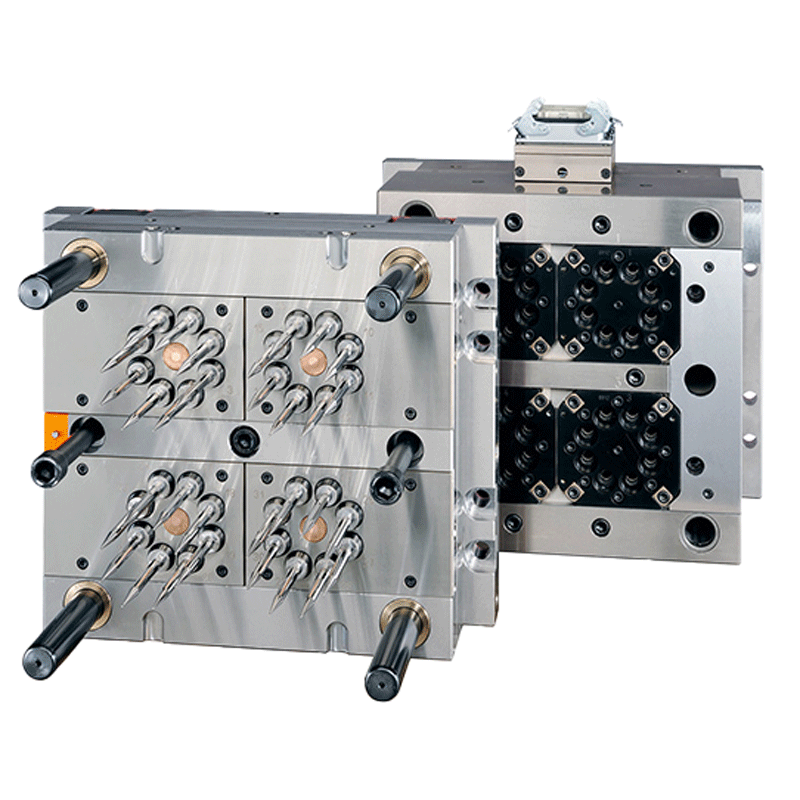

Ручка для медицинского косметического инструмента

Ручка для медицинского косметического инструмента -

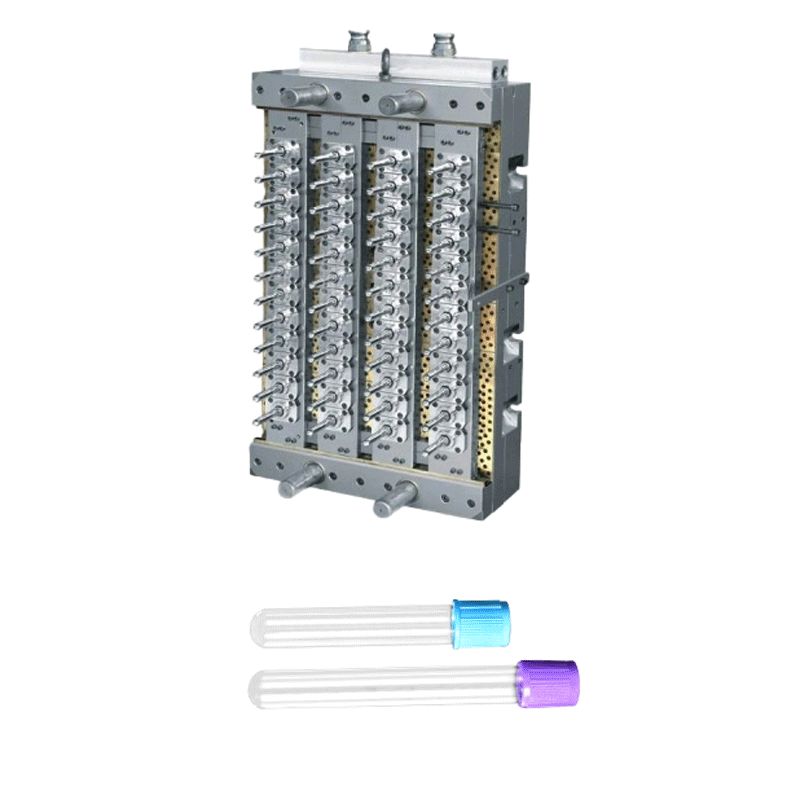

Пластиковая пробирка для сбора крови

Пластиковая пробирка для сбора крови -

Пластиковая катушка

Пластиковая катушка -

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники -

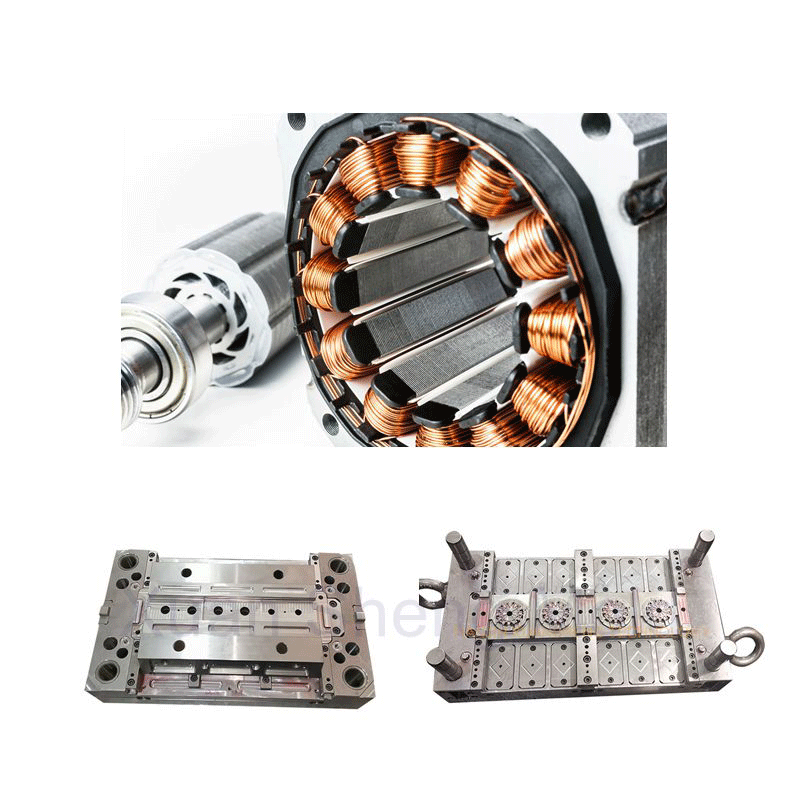

Ротор статора над формой вставки формовки

Ротор статора над формой вставки формовки -

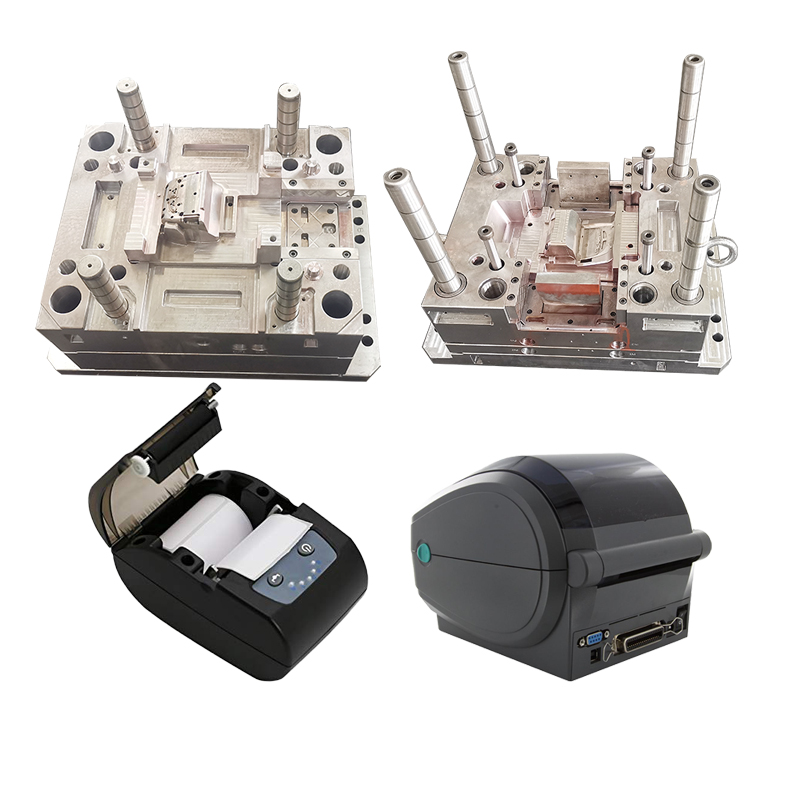

Принтер этикеток

Принтер этикеток -

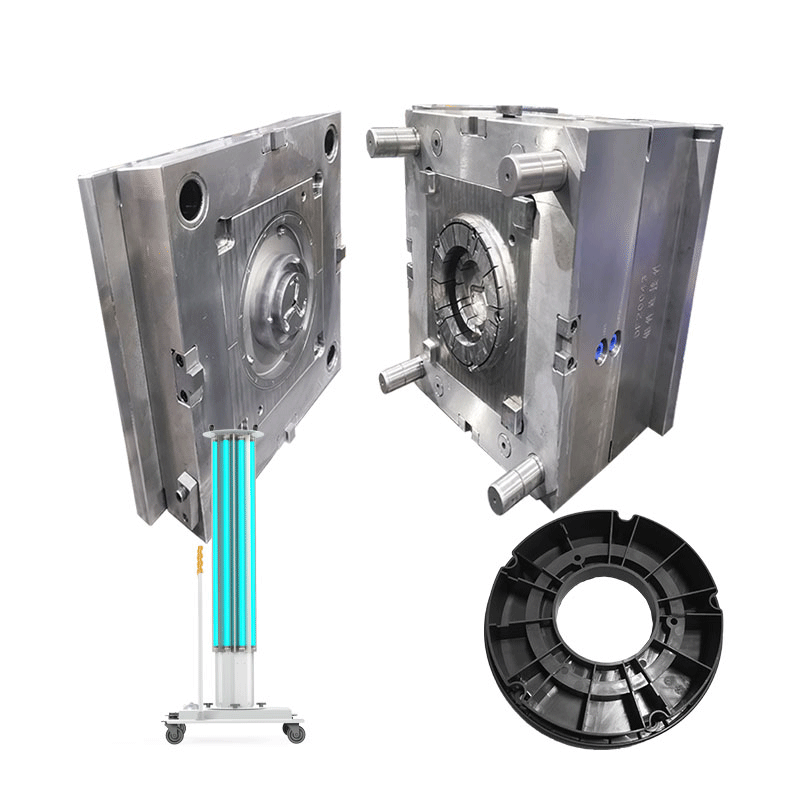

Форма для дезинфекции ультрафиолетовым светом

Форма для дезинфекции ультрафиолетовым светом -

Корпус автомобильного угольного канистры

Корпус автомобильного угольного канистры -

База для смарт-часов

База для смарт-часов -

Автомобильная тормозная система ABS

Автомобильная тормозная система ABS

Связанный поиск

Связанный поиск- Производитель нестандартных деталей с ЧПУ

- Поставщики пресс-форм для литья из Китая

- Китайские поставщики пресс-форм для производства бутылок

- Оптовая продажа бытовой техники литьевые детали

- Китайский завод по производству корпусов счетчиков

- Оптовая продажа деталей для литья под давлением детских игрушек

- Производители пресс-форм для литья под давлением стоимость

- Вставная пресс-форма для инъекций

- Поставщики разработки и проектирования пресс-форм для литья под давлением

- Китай Пластиковые формы Co