-

Электронное Письмо

info@moldall.ru -

Телефон

0086-158-2226-7613

Беспыльный цех литья под давлением в Китае

На первый взгляд, поиск беспыльного цеха литья под давлением в Китае – это как поиск идеального решения в мире, где компромиссы – норма. Маркетинг часто рисует картину стерильных, роботизированных производств, но реальность, как обычно, куда сложнее. Многие компании пытаются достичь этой 'беспыльности', но путь к ней тернист, и часто возникает ощущение, что это больше красивая картинка, чем реальная практика. В этой статье я поделюсь своим опытом и наблюдениями, касающимися этой темы, основанными на работе с различными китайскими производителями и попытках оптимизировать производственные процессы.

Первые шаги: Развеиваем мифы

Когда мы говорим о беспыльном цехе литья под давлением, важно сразу понять, что полное отсутствие пыли – это скорее утопия, чем достижимая цель. В любом производственном процессе, особенно в литье под давлением, неизбежно образуется некоторое количество пыли и стружки. Однако, разница между 'приемлемым' уровнем пыли и 'неприемлемым' может быть огромной, и именно к последнему мы и стремимся. Часто, проблема не в абсолютном отсутствии пыли, а в её концентрации и воздействии на качество продукции, безопасность персонала и соблюдение экологических норм. Многие наши клиенты сталкиваются с этим сразу после начала работы с китайскими поставщиками. Заявленное 'беспыльное производство' может сильно отличаться от реального.

Первоначально мы сталкивались с целыми цехами, где пыль была просто частью 'атмосферы'. Это не просто эстетическая проблема, а реальный фактор, влияющий на точность размеров деталей, приводящий к преждевременному износу оборудования и даже представляющий опасность для здоровья работников. Мы консультировались с экспертами по пылеудалению, изучали различные системы фильтрации, но понимали, что необходимо учитывать множество факторов: тип пластика, скорость потока, характеристики оборудования и, конечно, финансовые возможности.

Оценка текущего состояния: Первый аудит

Прежде чем говорить о внедрении сложных систем пылеудаления, необходимо провести тщательный аудит текущего состояния цеха. Важно выявить источники пыли, оценить их интенсивность и определить наиболее критичные зоны. Это может включать в себя визуальный осмотр, анализ воздуха на содержание пыли, а также оценку эффективности существующих мер по пылеудалению (если они вообще есть). Например, мы часто встречали случаи, когда производители просто использовали обычные вентиляционные системы, которые оказались совершенно неэффективными для удаления тонких пылевых частиц, образующихся при обработке полимерных материалов.

Рекомендую начинать с простых, но эффективных мер, таких как установка локальных вытяжных систем над зонами, где образуется больше всего пыли (например, над пресс-формой и в зоне извлечения деталей). Это может значительно снизить концентрацию пыли в воздухе и улучшить условия труда. Также важно обратить внимание на систему вентиляции цеха в целом – она должна обеспечивать достаточную циркуляцию воздуха и предотвращать накопление пыли.

Решения: От локальных систем до комплексных комплексов

Существует несколько подходов к решению проблемы пыли в цехах литья под давлением. Локальные вытяжные системы – это самый простой и экономичный вариант, подходящий для небольших цехов или для устранения пыли в отдельных зонах. Однако, для достижения действительно высокого уровня чистоты может потребоваться более комплексный подход. Это может включать в себя установку систем централизованной пылеулавливания, использование фильтров HEPA, а также внедрение систем автоматизированного очищения оборудования.

Пример из практики: Оптимизация системы фильтрации

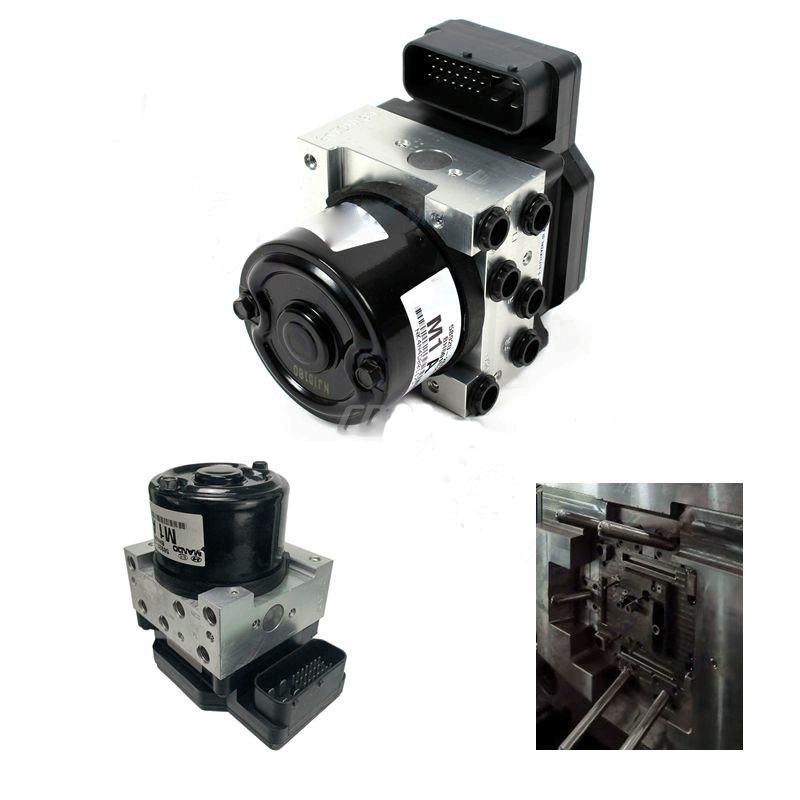

В одном из проектов, мы работали с компанией, которая производила детали для автомобильной промышленности. У них был небольшой цех, где пыль от полипропилена и полиамида создавала серьезные проблемы с качеством поверхности деталей. Мы предложили им установить систему фильтрации с HEPA-фильтрами, а также добавить локальные вытяжные системы над пресс-формой и в зоне извлечения деталей. В результате, концентрация пыли в воздухе была снижена на 90%, а качество поверхности деталей значительно улучшилось. Это, конечно, потребовало дополнительных инвестиций, но в долгосрочной перспективе окупилось за счет снижения брака и повышения производительности.

Важно помнить, что выбор системы пылеудаления зависит от конкретных условий производства и бюджета. Не существует универсального решения, и необходимо тщательно оценить все факторы, прежде чем принимать решение.

Роль автоматизации

Автоматизация процессов литья под давлением также играет важную роль в снижении образования пыли. Например, использование автоматических линий извлечения деталей позволяет минимизировать контакт человека с горячими деталями и уменьшить количество пыли, образующейся при извлечении. Кроме того, современные системы управления производством могут оптимизировать режимы литья, снижая риск дефектов и, соответственно, уменьшая количество отходов и пыли.

Проблемы и подводные камни: Что нужно знать

В процессе внедрения систем пылеудаления часто возникают различные проблемы. Например, некачественное оборудование, неправильная установка, отсутствие регулярного обслуживания, а также недостаточная квалификация персонала могут существенно снизить эффективность системы. Кроме того, необходимо учитывать особенности конкретного типа пластика и выбирать фильтры, соответствующие его химическим свойствам. Неправильный выбор фильтров может привести к их быстрому износу и ухудшению качества воздуха.

Еще одна проблема – это интеграция системы пылеудаления с существующим оборудованием. Не всегда легко встроить новую систему в старый цех, и может потребоваться перепроектирование или даже замена части оборудования. Поэтому, важно заранее продумать все детали и проконсультироваться с опытными специалистами.

Управление отходами: Важный аспект

Необходимо также учитывать вопросы управления отходами, образующимися при литье под давлением. Пыль и стружка должны утилизироваться в соответствии с экологическими нормами. Это может включать в себя их переработку, захоронение на полигонах или сжигание на специализированных предприятиях. Важно разработать систему управления отходами и обеспечить ее эффективную реализацию. ООО Тяньцзинь Синьсян Технология, как производитель пресс-форм и изделий, уделяет этому вопросу особое внимание, предлагая комплексные решения по утилизации отходов.

Заключение: Дорога к чистоте

Достижение беспыльного цеха литья под давлением в Китае – это сложный, но вполне выполнимый процесс. Это требует комплексного подхода, включающего в себя аудит текущего состояния, внедрение эффективных систем пылеудаления, оптимизацию производственных процессов и управление отходами. Не стоит ожидать мгновенных результатов, но при последовательной работе можно добиться значительного улучшения условий труда и качества продукции. Главное – понимать, что идеала не существует, и нужно стремиться к постоянному совершенствованию.

Надеюсь, этот опыт будет полезен другим компаниям, которые планируют развивать производство литья под давлением в Китае. И помните, что инвестиции в чистоту – это инвестиции в будущее вашего бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

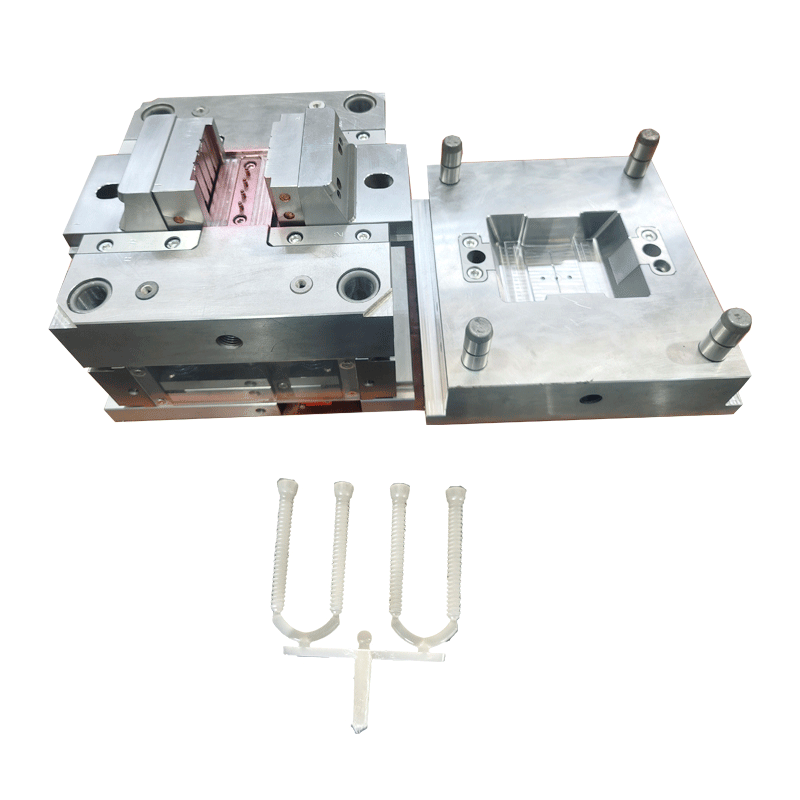

Костный винт PEEK

Костный винт PEEK -

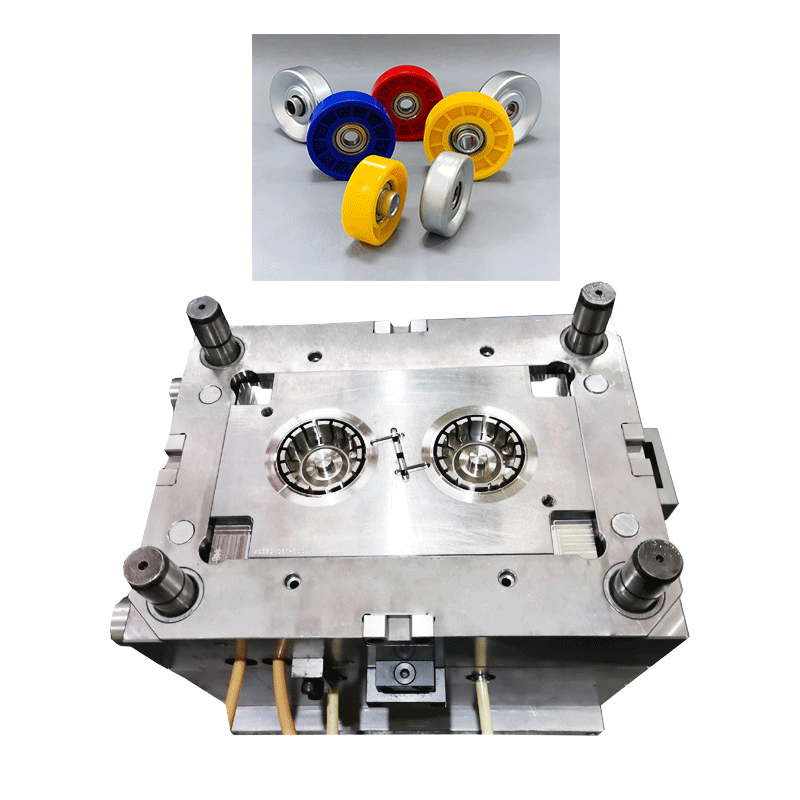

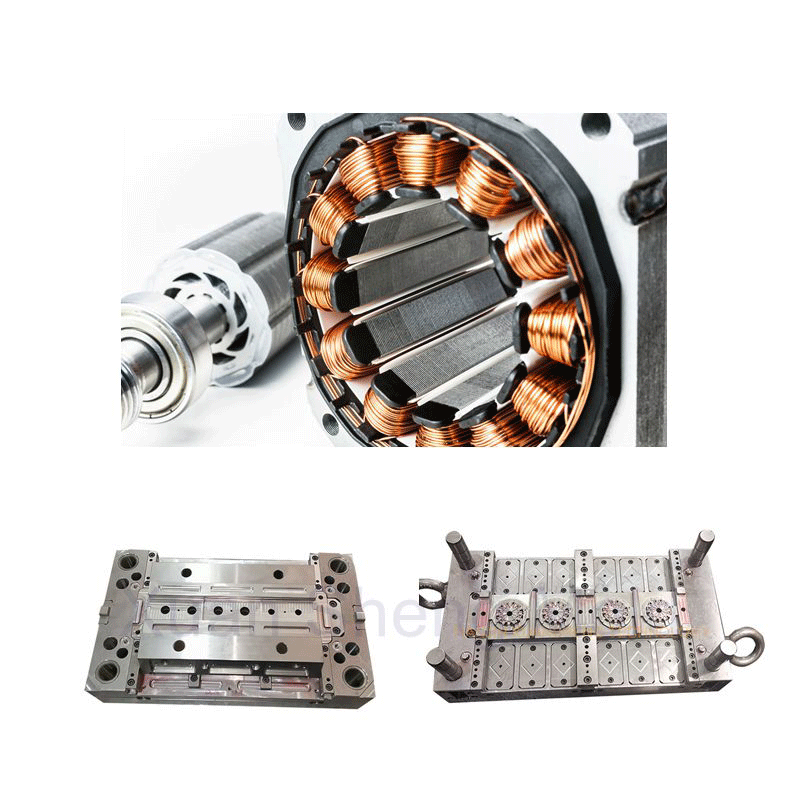

Ротор статора над формой вставки формовки

Ротор статора над формой вставки формовки -

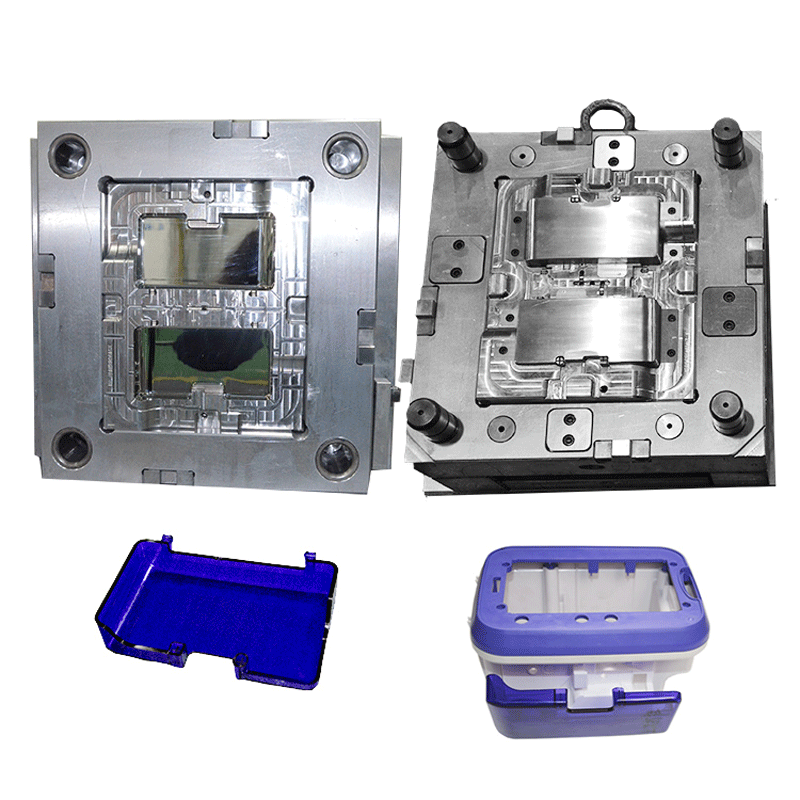

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники

Пластиковая литьевая форма для точного дистанционного дрона для бытовой техники -

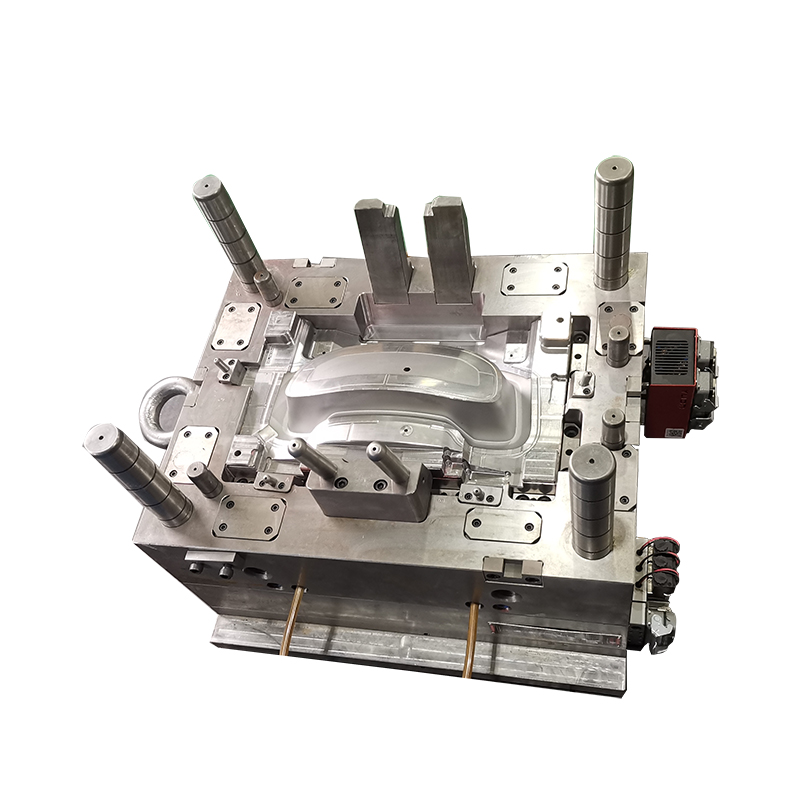

Маска приборной панели автомобиля

Маска приборной панели автомобиля -

Корпус насоса для питания

Корпус насоса для питания -

Звуковая и световая пожарная сигнализация

Звуковая и световая пожарная сигнализация -

База для смарт-часов

База для смарт-часов -

Автомобильная вентиляционная насадка

Автомобильная вентиляционная насадка -

Пластиковая катушка

Пластиковая катушка -

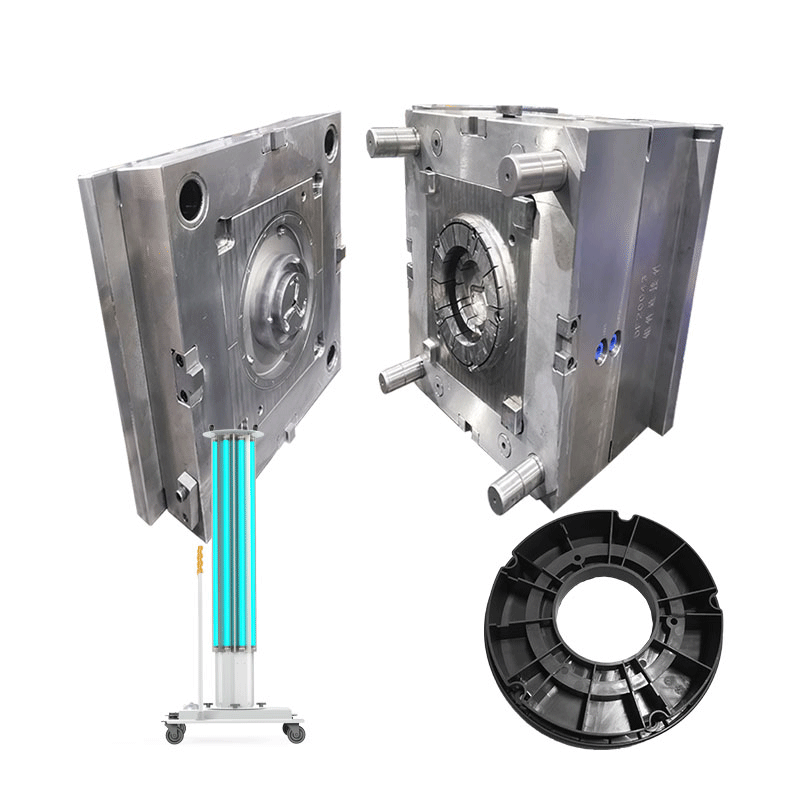

Форма для дезинфекции ультрафиолетовым светом

Форма для дезинфекции ультрафиолетовым светом -

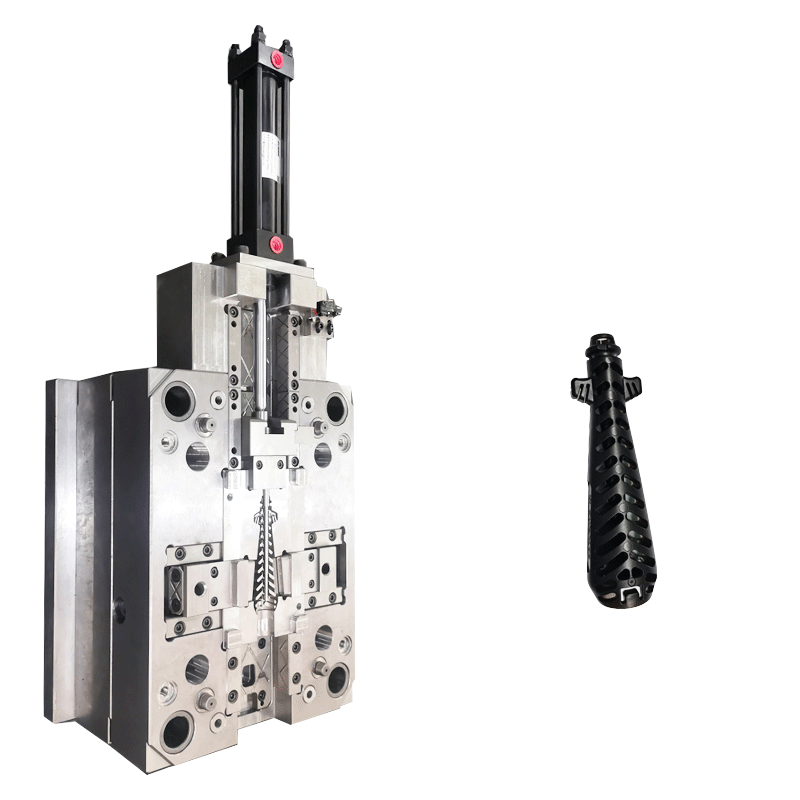

Полный шовный анкер KYBE (ручка)

Полный шовный анкер KYBE (ручка) -

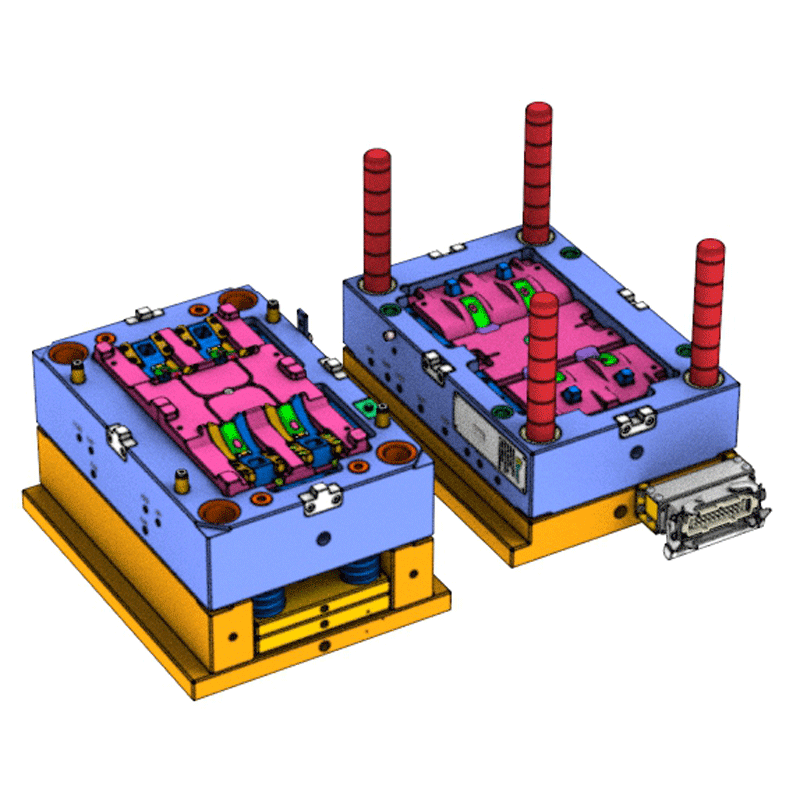

Пластиковая часть электрического переключателя

Пластиковая часть электрического переключателя

Связанный поиск

Связанный поиск- Заводы по производству пресс-форм для литья пластмасс под давлением

- Завод прецизионной фрезерной обработки в Китае

- Медицинская пресс-форма

- Детали для литья под давлением детских игрушек

- Оптовые производители нестандартного пластика

- Цена изготовления пресс-формы в Китае

- Запчасти для пресс-форм для литья под давлением оптом

- Производители пресс-форм для пластмассовых изделий в Китае

- Поставщики закрытых литейных форм для литья под давлением

- Заводы по литью пластмасс под давлением в Китае